动模套的工艺研究与加工实现

2014-07-01詹欣荣钟飞龙林新贵

詹欣荣, 钟飞龙, 林新贵

(广州番禺职业技术学院,广东番禺511483)

动模套的工艺研究与加工实现

詹欣荣, 钟飞龙, 林新贵

(广州番禺职业技术学院,广东番禺511483)

根据产品模具动模套的设计要求,分析了其加工的技术要求,编制了机械加工工艺,解决了加工过程的关键难题,实现了产品动模套模具的加工。

动模套;加工工艺;加工方法

1 动模套零件的技术要求和图样分析

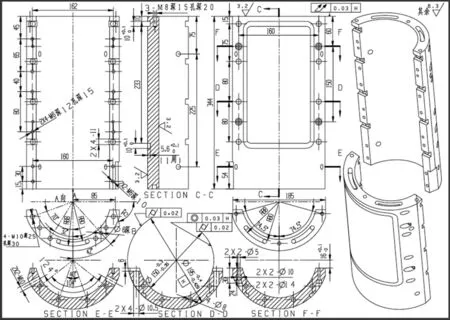

如图1所示为某瓶型产品钢制模具中的动模套零件图。该动模套设计后由于加工技术问题长时间未能生产。受企业委托,笔者为其试加工动模套,对动模套的加工工艺进行研究探索,从而实现了模具的加工。

图1 动模套零件图

零件的技术要求和图样分析如下:

1)孔φ150-0.30-0.35的轴线对φ195-0.400-0.429外圆中心线 H的同轴度公差为0.03 mm,其端面对轴线H的全跳动公差为0.03 mm。

2)φ195-0.400-0.429外圆圆柱度公差为 0.02 mm,φ150-0.30-0.35孔的圆柱度公差为 0.02 mm,φ195-0.400-0.429外圆是用于加工φ150-0.30-0.35内孔及端面的定位基面,是加工的关键尺寸。

3)A向端面分布4-M10深25mm螺纹孔,4-φ8通孔,一个φ6 mm深8 mm销孔,一条8 mm×8 mm的密封槽。这些尺寸控制了动模套与底部固定连接螺钉装配关系;8 mm×8 mm的密封槽精度影响其密封性。

4)另一端面分布3-M8螺纹孔以及2条8 mm×8 mm的密封槽,这些尺寸控制了动模套与盖板固定连接螺钉装配关系;8 mm×8 mm的密封槽精度影响其密封性。

5)动模套半圆周上相隔124°分布4个M10螺纹孔,孔轴线垂直于圆周表面;此外半圆周上还分布有4-φ5通孔、4-φ10沉孔、4-φ14平台、宽10+0.10mm深5.6+0.10mm密封槽,此槽用于安装密封圈,其尺寸精度将影响密封性。

6)动模套的两夹长平面分布8个宽11 mm深6 mm槽,槽内分别有8个φ10.5的通孔,此通孔用于安装连接杆;平面分布12个M6螺孔,这12个螺孔控制了动模套与压板固定连接螺钉装配关系。

7)材料为不锈钢2Cr13,要求进行调质热处理,硬度为40~45HRC;内外圆、端面及其他有配合关系的表面粗糙度为Ra3.2,其余表面为Ra6.3。

2 工艺研究

1)动模套是一个半圆形状,单件加工十分困难,因此,采用锻件管状毛坯,一个毛坯制造两件的办法。

2)动模套结构由内外圆、槽、孔等组成,属薄壁套类零件,其刚性较差;φ150-0.30-0.35内孔和 φ195-0.400-0.429外圆有较高的圆柱度公差,同时φ150-0.30-0.35内孔对φ195-0.400-0.429外圆有较高的同轴度公差,内外圆加工精度的控制是整个动模套的关键所在。φ195-0.400-0.429外圆尺寸公差为0.029 mm,公差等级为IT6,表面粗糙度为Ra3.2,加工难度在于动模套尺寸较大、精度高、表面光洁度高,因此φ195-0.400-0.429外圆加工采取粗车、半精车、磨削的加工方法;φ150-0.30-0.35内孔采取粗镗、半精镗、精镗的加工方法。

3)φ195-0.400-0.429外圆和φ150-0.30-0.35内孔的加工至关重要,是后续工序的加工基准,φ195-0.400-0.429外圆加工难度在于定位及装夹。有两种装夹方案:一是采取两顶尖装夹方法,即设计一心轴以内孔为基准装夹定位,该方法定位精度高,心轴制作简单。但由于动模套内孔尺寸较大,需要制作的心轴尺寸也较大,重量过大不便于安装;二是采取一夹一顶装夹方法,即一端用三爪卡盘反撑内孔,另一端用锥形顶尖支顶,该方法定位精度较高,装夹方便可靠,能承受较大的切削力。因此加工φ195-0.400-0.429外圆时采取一夹一顶装夹方法,加工φ150-0.30-0.35内孔时以φ195-0.400-0.429外圆为定位基面,用V形块装夹。

4)两端端面对基准轴线H有全跳动公差,端面孔及槽的加工,安排在φ150-0.30-0.35内孔精镗后不拆卸工件进行。端面φ8通孔总长345 mm,属深孔加工,直径小,深度大,冷却困难,刀具刚性差给加工带来一定难度,防止钻偏是关键,宜采取小进给、勤排屑的措施。

5)动模套圆周表面的孔、螺纹孔、密封槽,这些结构要素之间有着密切的尺寸链关系且分布于圆周曲面上,控制好形位公差及尺寸精度是关键。此部分采取四轴数控机床一次装夹完成加工。

6)动模套内外圆、端面、圆周的所有表面加工好后,需要将工件切割成单件,由于工件外圆尺寸较大,长度较长,采用锯削的方法将其切割成单件,锯削时需对工件进行周向定位。

7)加工动模套平面上的M6螺孔、φ10.5通孔、宽11 mm深6 mm槽时,以φ195-0.400-0.429外圆为定位基准,先加工好平面后再加工槽及孔。

3 加工工艺过程

根据以上零件图分析和工艺分析,按单件小批量生产制定机械加工工艺过程如下:

1)下料。锻造毛坯。

2)热处理。调质热处理硬度40~45HRC。

3)车:(1)粗车φ195外圆,留2mm余量。半精车φ195外圆,留0.5mm余量。工艺装备及装夹方式:CKA6150、三爪卡盘,顶尖;一夹一顶,以φ150内孔为粗基准。

4)镗:(1)平端面,取总长349 mm。(2)粗镗φ150内孔,留2 mm余量。(3)半精镗φ150内孔,留0.5 mm余量。(4)旋转工作台,平另一端面,取总长346 mm。工艺装备及装夹方式:TK6350、虎钳、V形块;V形块定位,以φ195外圆为基准。

5)磨。磨φ195外圆至图样尺寸。工艺装备及装夹方式:M300、三爪卡盘、顶尖;一夹一顶,打表找正,以φ150内孔为基准。

6)镗钻:(1)平端面,取总长345.5 mm。(2)精镗φ150内孔至图样尺寸。(3)打中心孔。(4)钻φ5.8孔。(5)铰φ6孔。(6)钻2-φ8孔深8mm。(7)钻4-φ8通孔。(8)铣宽8mm深8 mm槽。(9)旋转工作台,平另一端面,取总长345 mm。(10)打中心孔。(11)钻M8螺纹底孔至φ6.8 mm深20 mm。(12)钻4-φ8孔深8 mm。(13)铣宽8 mm深8 mm槽。工艺装备及装夹方式:TK6350、虎钳、V形块;V形块定位,以φ195外圆为基准。

7)四轴加工:(1)粗铣宽10 mm深5.6 mm密封槽,留0.1 mm余量。(2)精铣宽10 mm深5.6 mm密封槽至图样尺寸。(3)铣φ14平台。(4)打中心孔。(5)钻φ5孔至图样尺寸。(6)钻φ10沉孔深6。(7)钻M10螺纹底孔至φ6.8。(8)铣75°边,长54。工艺装备及装夹方式:VDF850、尾座、三爪卡盘、顶尖;一夹一顶,打表找正,以φ150内孔为基准。

8)用线切割机床切割成单件。

9)铣钻:(1)粗铣平面。(2)精铣平面。(3)铣11 mm槽。(4)打中心孔。(5)钻4个M6螺纹底孔至φ5.3深10。(6)钻8个M6螺纹底孔至φ5.3深15。(7)钻φ10.5通孔。工艺装备及装夹方式:XH713A、V形块;以φ195外圆为基准V形块定位装夹。

10)钳:(1)攻M6螺纹。(2)攻M8螺纹。(3)攻M10螺纹。(4)去毛刺。

11)采用量具及三坐标测量仪按图样项目检查。

4 加工关键难题

动模套加工过程中有几个至关重要的环节,分别是动模套外圆车削加工、动模套内孔镗削加工、动模套外圆磨削加工以及动模套多轴加工环节。这几个环节的加工对形位公差、尺寸精度、表面质量有较高的要求,为后续工序提供定位基准,是动模套加工成功与否的关键。

4.1 粗精车外圆

粗车半精车外圆是在一次装夹中完成,装夹示意图如图3所示。粗车φ195外圆时,以φ150内孔为粗基准,用三爪卡盘反撑φ150内孔,另一端用锥形顶尖顶住,在夹紧之前先对工件进行预紧,同时用百分表打表找正工件,当打表指示公差范围在±0.5 mm时即可。由于工件材料为不锈钢2Cr13,调质热处理后硬度为40~45HRC,工件硬度较高、塑性好,属较难加工材料。粗车时选用75°外圆车刀,半精车时选用90°外圆车刀,刀具材料均为硬质合金。粗车时切削速度取80 m/min,进给量为0.25 mm/r,半精车时切削速度取120 m/min,进给量为0.15 mm/r。加工时要注意工件的冷却。

4.2 粗精镗内孔

粗镗半精镗φ150内孔时,以φ195外圆为定位基准,在一次装夹中完成粗镗半精镗内孔,装夹示意图如图4所示。V形块经磨床磨削加工后安装在虎钳上并用千分表打表找正,打表精度要小于或等于工件形位公差的1/3。以φ195外圆为基准,打表找正外圆圆心,以找正的外圆圆心作为数控编程的原点。粗镗时选用一把双刃硬质合金镗刀,半精镗时选用一把单刃硬质合金镗刀,粗镗切削用量V=75 m/min,f=0.20 mm/r;半精镗切削用量V=110 m/min,f=0.15 mm/r。

4.3 磨外圆

磨削φ195外圆装夹方法与粗精车φ195外圆方法一样,也是采取一夹一顶装夹方式。三爪卡盘采用软爪,安装工件前先对三爪卡盘卡爪进行加工,提高卡爪装夹精度。在加工动模套的磨床上对锥形顶尖进行磨削加工,研修锥形顶尖两端中心孔。工件安装后打表找正,确保锥形顶尖的中心线在磨床主轴轴线上。顶尖与中心孔配合的松紧度必须合适,如果后顶尖顶得太紧,工件可能产生弯曲变形。如果后顶尖顶得太松,工件则不能准确地定心,对加工精度有一定影响;并且磨削时易产生振动,甚至会使工件飞出而发生事故。

4.4 多轴加工

动模套多轴加工装夹方法与粗精车外圆装夹方法类似,即采取一夹一顶装夹方式。除此之外,动模套多轴加工还存在周向定位问题。经过前面加工工序后,动模套两端面的孔相对轴线中心形成了固定的位置关系,加工圆周上的孔及沟槽时也要保证被加工要素与已加工要素之间位置关系,因此动模套多轴加工中周向定位十分重要。以动模套端面φ6孔作为周向定位基准,根据多轴机床A轴轴线中心至工作台平面的中心高,设计一支承架安装φ6销钉,φ6销钉插入φ6定位孔用于动模套周向定位,同时周向定位好后此角度就是A轴的编程原点。

5 结语

本文针对动模套的结构特点和技术要求进行了分析,对其机械加工工艺进行了深入的研究,提出了整体的加工思路和工艺措施,并利用该工艺实现了动模套零件的加工。经三坐标仪测量分析,动模套的形位公差、尺寸精度、表面质量均满足图纸要求,此工艺方案对单件小批量生产有一定的参考价值。但此工艺方案也有不足之处,即生产效率较低,对工人技术素质要求高,若进行批量生产,还需对工艺进行改进。

[1] 林新贵,詹欣荣,易根苗.基于UG的分流芯杆四轴数控加工方法[J].制造业自动化,2010(3):39-40,59.

[2] 宋放之.数控机床多轴加工技术实用教程[M].北京:清华大学出版社,2010.

(编辑:启 迪)

TH 162

A

1002-2333(2014)04-0056-03

詹欣荣(1983—),男,高级技师,从事数控技术方面的实训教学和加工。

2014-02-16

广州番禺职业技术学院科技类重点资助项目(KJ-3)