薄煤层采煤机截割部驱动方式的探究

2014-07-01王磊刘元林

王磊, 刘元林

(1.黑龙江科技大学工程训练与基础实验中心,哈尔滨150022;2.黑龙江科技大学机械工程学院,哈尔滨150022)

薄煤层采煤机截割部驱动方式的探究

王磊1, 刘元林2

(1.黑龙江科技大学工程训练与基础实验中心,哈尔滨150022;2.黑龙江科技大学机械工程学院,哈尔滨150022)

介绍了我国薄煤层开采设备的现状,对3种不同的截割部驱动方式进行了阐述,分析了截割部单电机驱动和双电机联合驱动的特点,对比得出每种驱动方式的优缺点。

采煤机;截割部;驱动方式

0 引言

在中国不可再生资源中,已探究的能源总量中煤炭资源占据约为96%左右,据相关资料体现我国近年来煤炭资源产量呈不断上升增长趋势。据不完全统计2006年中国煤炭行业总产量约为23.25亿t,而2012年达到36.6亿t,虽然近几年煤炭产量增幅放缓,但仍以年均6.8%的增幅保证了我国经济快速发展对不可再生能源的供给。以此发展速率,到2020年,预计煤炭资源依然是所有能源供求量的60%以上,作为不可替代的龙头能源,煤炭能源地位是无法动摇的。

我国将极薄煤层的厚度归于小于0.8 m的煤层,而薄煤层的厚度在0.8~1.3m范围内。我国薄煤层的煤炭含储量是十分丰富的,大约占据所有可开采煤炭储量的20%以上,但以现有我国煤炭开采技术,开采产量却只有总产量的10%左右,远不及储量应有的比例含量,值得一提的是,现在我国薄煤层煤炭产量所占比重还在逐年同比下降,追究根源,弃采严重,使得宝贵的煤炭资源被大量浪费。如何有效开采薄煤层的问题已经得到国家的重视,是目前亟待解决的问题。

1 薄煤层采煤机的现状

从整体开采水平上看,薄煤层的开采水平比中厚煤层的综采工作面开采水平落后很多,主要是由于受地质环境反差大、工作面条件不同、空间狭小等因素的限制,较难开采。机采工作中,采煤机是开采配套设备中非常关键的设备,如果在开采薄煤层的采煤机上做好研究工作,让薄煤层的工作面的开采产量以及开采效率能保持或超越厚煤层工作面的开采水平,会使今后我国不可再生资源的利用得到更好的发展。在国家的大力推广和应用下,我国自主研究的薄煤层采煤机,应用效果不及国外产品,也发现了诸多缺陷和不足。目前普遍存在的不足主要是适应性差、可靠性低和功率小。由于受井下工作条件的制约,薄煤层的采煤机面对如何解决好采煤机机面高度、采煤机的装机功率及过煤空间这三者之间的关系是研究薄煤层的采煤机的重中之重。

受到薄煤层综采工作面高空间度的严格限制,例如我们需要尽量降低采煤机的本身高度,还要保证与其配套使用的液压支架的防护,要求采煤机机身尽可能短,以适应井下煤层的起伏变化,要求采煤机有较大的截割功率,这样才能适应薄煤层地质条件变化大,多有岩石、夹矸和断层等情况。

采煤机截割部是采煤机最重要的部分之一,主要用来完成落煤和装煤的工艺,其消耗功率约占采煤机总功率的85%。采煤机截割部电机功率的大小,决定了采煤机的生产能力,只有功率提高,才能使得采煤机高产。薄煤层采煤机的技术关键是:如何解决大功率、过煤空间和机面高度三者间的矛盾,假若机面的高度一定,改用大功率电机,机身厚度定会增加,在这种情况下过煤空间必然会减小,使采煤机的生产能力下降。所以现有采煤机截割部动力驱动方式,难以解决大功率、过煤空间和机身厚度三者之间的矛盾。另外,合理配置采煤机截割部电机功率,对整个工作面的经济、节能运行起至关重要的作用。

2 单电机驱动方式

采煤机截割部驱动方式分为:单电机驱动和双电机联合驱动。以前的采煤机,大多数都单独设计一个超大功率的电机在采煤机的机身上,这个超大功率的电机需要同时驱动左、右截割部。而近几年国内外多以电机横向布局的方式,占据大部分的采煤机市场,即左、右各摇臂上每个都单独分配一个电机单独驱动左、右截割部。

在采煤机机身高度不受限制的前提下,大多数采煤机都采用单电机驱动方式,即左、右截割部分别有两台电机单独驱动,避免了长距离的机械联接和动力传动,具有整机结构紧凑,传动结构简单、可靠,便于维修等优点。由于受到煤层井下空间的高矮的限制,薄煤层采煤机的机器本身尺寸需要做到足够小,截割功率要求更大,而电机外径尺寸的大小也关系到整个机身尺寸,这就使驱动采煤机的电机尺寸达到了难以突破的水准。我国电动机的生产、研究水平较落后于欧美等发达国家,相同额定功率的自产电动机,机身尺寸与发达国家的相比至少要超出四分之一,我们当然也可以直接引进国外电动机装在我们采煤机上,这样不仅会增加成本,也势必会给日常的维修和保养带来麻烦。表1为薄煤层采煤机常用的国产电机的额定功率与电机外径尺寸(厚度)值。

表1 薄煤层采煤机常用的国产电机的额定功率与电机外径尺寸(厚度)值

3 双电机联合驱动方式

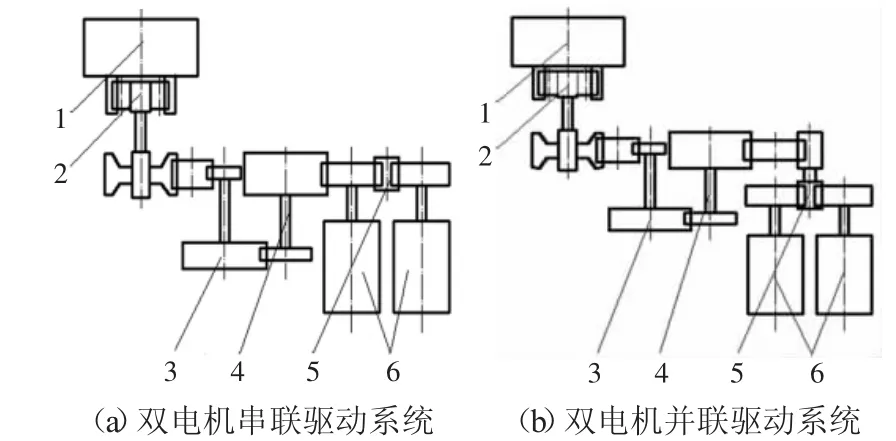

对薄煤层采煤机截割部采用双电机联合驱动方式,是采煤机的机体构造较为重要的一次大改进,它非常成功地化解了薄煤层采煤机机身尺寸大小和截割功率分配之间的冲突。双电机联合驱动也有两种方式,一种是双电机串联驱动方式,两电机输出轴齿轮之间通过惰轮连接,其中一个电机输出轴直接与负载相连;二是双电机并联的驱动方式下,双电机输出轴和轴承齿轮之间是通过惰轮连接的,所用动力经过惰轮合成之后再输出(如图1)。采用双电机串联、并联驱动的采煤机,截割部采用双电机联合驱动,布置方式同其他骑溜槽采煤机基本一样,不用加大采煤机的机器自身高度,就能使截割功率获得大幅度的提升。以我国现有电机制造的水平,通过双电机并联或串联驱动的薄煤层采煤机,机面高度仅为0.85 m左右,就可使截割部装机功率达到800 kW时,基本上可满足我国薄煤层高产高效生产之急需。在双电机联合驱动方式下,由于每个电机的容量下降,这样可以削弱或去除启动电机电流对电网的瞬时冲击,不仅如此,与之相关的电气设备容量也能相应减少,这可大大压缩综采工作面的经济投资。所以不论是从相互牵制电机间的情况上来看,还是从电机互相作用力的同时性和传递性的情况上来看,并联驱动方式要远远优于串联驱动方式,而串联驱动方式的优势在于它的结构尺寸要小于并联驱动方式。

图1 双电机联合驱动系统对比示意图

双电机联合驱动方式也同样存在弊端,由于两台电机存在机械特性差异,会产生冲击动载荷,尤为突出的弊端是其惰轮、传动齿轮、轴承或电动机的使用寿命较短。

薄煤层采煤机截割部双电机驱动方式在我国薄煤层开采中有着成功的发展与应用,例如龙煤集团广泛采用的是MG2×100/456-WD型的采煤机,该采煤机分别用两台100 kW电动机为其左、右截割部单独驱动。实验数据测得,在双电机联合驱动时,如果输出的轴载荷达到其额定负载时,而两台电动机还尚未达到额定的电流值且电流差小于1 A,说明负载分配比较均匀,可以满足正常工作要求。所以,双电机驱动方式应用在薄煤层大功率采煤机是完全可行的。另外,在实际使用过程中,当其中一台电机故障时,可采用降低该采煤机的牵引速度方式,用另一台电机单独驱动继续生产。

4 结语

单电机驱动、双电机串联驱动和双电机并联驱动,这3种截割部动力驱动方式各有优缺点,在设计采煤机驱动方式时,应根据采煤机截割功率大小、工作面的条件、煤层倾角的大小和地质条件综合考虑再做出选择。

[1] 周常飞,张伟.薄煤层采煤机大功率截割传动部的研制与应用[J].煤矿机电,2005(5):11-13.

[2] 韩军峰.大功率电牵引采煤机截割部采用双电机驱动方式初探[J].科技情报开发与经济,2009,19(31):209-210.

[3] 李建平,杜长龙,张永忠.我国薄与极薄煤层开采设备的现状和发展趋势[J].煤炭科学技术,2005,33(6):65-67.

[4] 申磊,李庆茹,徐明昱,宋利锋,等.新型薄煤层大功率采煤机的研制与应用[J].煤矿机械,2011,32(11):137-138.

[5] 靳立红.采煤机截割部双电机串联驱动系统动态特性研究[D].哈尔滨:黑龙江科技学院,2010.

(编辑:启 迪)

Drive Mode Study of Thin Seam Coal Mining Machine Drive Ways

WANG Lei1, LIU Yuanlin2

(1.Center for Engineering Training and Basic Experimentation,Heilongjiang University of Science and Technology,Harbin 150022,China;2.Institute of Mechanical Engineering,Heilongjiang University of Science and Technology,Harbin 150022,China)

The present status of thin seam coal mining equipment in China is Introduced,three different kinds of cutting part driving mode are presented,the single and double motor drive motor driving characteristics on the cutting part are analyzed.Compared with each drive ways,the advantages and disadvantages can be obtained.

coal mining machine;cutting part;drive mode

TD 421.63

A

1002-2333(2014)04-0031-02

王磊(1985—),男,工程师,硕士研究生,研究方向为现代机械设计理论与方法。

2014-02-16