铝电解槽侧壁换热体系的计算建模与应用

2014-07-01周乃君王晓元

周乃君,郭 勇,王晓元,王 宇

(中南大学能源科学与工程学院,湖南长沙 410083)

铝电解槽侧壁换热体系的计算建模与应用

周乃君,郭 勇,王晓元,王 宇

(中南大学能源科学与工程学院,湖南长沙 410083)

以商业软件ANSYS为平台,建立了400 kA预焙阳极铝电解槽侧壁换热体系的的三维仿真模型,并进行了具体的数值模拟计算。结果表明:在设定的工况条件下,熔体区侧壁最高温度为112℃,与常规的自然冷却相比,降低150℃以上,侧壁单组换热器的换热量为2 342W。炉帮形状比较规整,炉帮厚度为16.8 cm左右。研究成果可为铝电解槽侧壁换热体系的设计提供参考。

铝电解槽;换热器;温度场;数值模拟

铝电解工业是重要的基础产业,同时也是高耗能大户之一。铝电解的电能有效利用不足50%,有一半以上以热能的方式散耗到周围环境,而槽侧部散热却大约占整个槽体系散热总量的45%[1]。如果能回收电解槽侧部散失的热量,将可以缓解铝电解工业面临的巨大节能减排压力,同时提高企业经济效益、减少对环境的热污染。

目前有很多学者都在积极探索铝电解槽侧壁余热利用技术,其研究主要集中在热声热机技术[2,3]、温差发电技术[4,5]等方面。但由于以上技术尚存在很多未能解决的问题,这就迫使科技工作者寻找新的方法。基于铝电解槽的工作特点,中南大学研究团队首次提出了基于有机朗肯循环的铝电解槽侧壁余热发电技术,并结合铝电解槽侧壁散热特性,设计了一种高效换热器。本文在此基础上,采用ANSYS软件,研究电解槽侧壁装余热回收装置后温度场的分布情况,以便获得侧壁热交换对铝电解槽炉膛内形的影响规律,为今后应用打下基础。

1 计算模型

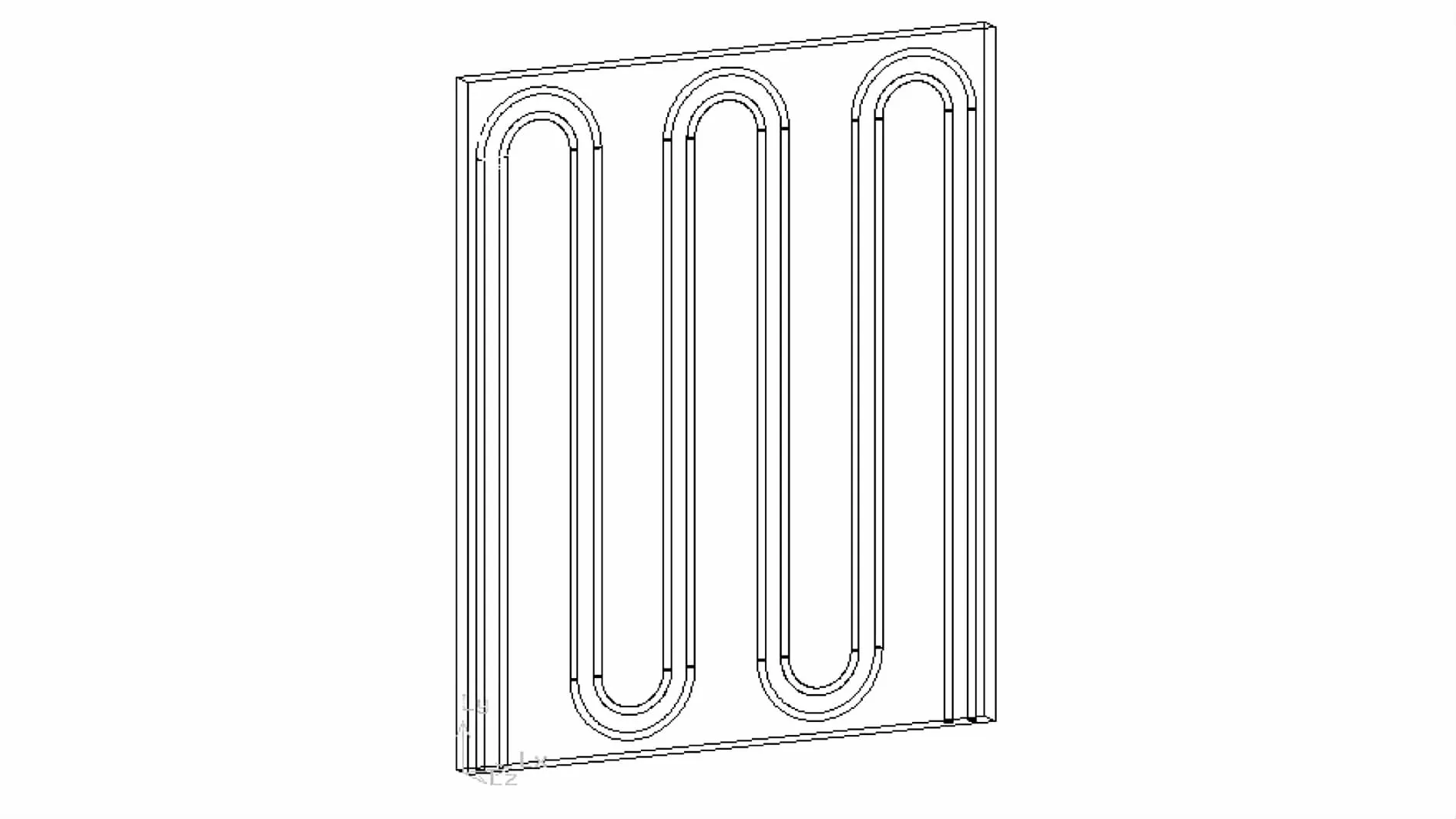

设计的槽壁换热器,其结构如图1所示。它将安装于铝电解槽侧壁的散热孔内,换热器平面面积设计为0.25 m2。它们与电解槽内电解质和铝液熔体、炉帮结壳、侧部炭块、耐火保温层、槽壳等共同构成一换热体系,换热器传热管中充有低沸点工质。

1.1 物理模型

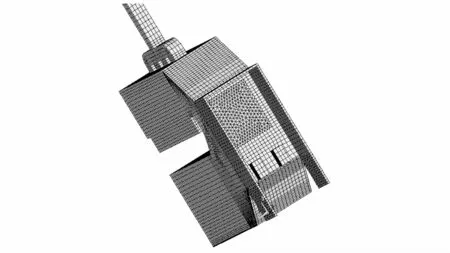

考虑到铝电解槽结构的复杂性,在建立计算模型时须进行适当简化,这些简化假设可参考文献[6]。基于这些合理假设,应用ANSYS软件,针对某400 kA电解槽及其设计的换热体系建立物理模型,所建立的网格化的三维切片模型如图2所示。

图1 槽壁换热器结构图

图2 槽侧壁换热体系网格化的物理模型

1.2 数学模型

1.2.1 控制方程

控制方程包括导电和导热两个微分方程。

导电微分方程:

其中:σ为材料电阻率;V为电位。

导热微分方程:

其中:λ为材料的导热率;q为单位时间内热源热生成率,与式(1)中的电位有关,所以需要对两式进行耦合求解。

1.2.2 边界条件

考虑电解槽的对称面无电、热流过;导杆上部电流流入和阴极钢棒外表面电流流出为纽曼(Neumann)边界,其大小为总电流的均摊值;阴极上表面、阳极下表面为基准电位,设定为零电势面。覆盖层氧化铝的上表面、钢爪和铝导杆的表面与周围空气的复合传热系数的确定见文献[7];炉帮与铝液、电解质等与熔体相关的换热系数,不同文献差别很大,大致在200~1 600 W/m2·℃[8,9]之间。但文献[10]研究指出,其换热系数即使相差700 W/m2·℃时,实际换热量的差距却不到1%。本文取值为文献[8]、[9]给出的相应换热系数的平均值。鉴于工质的对流换热与电解槽槽壳内部导热的耦合解析实施难度很大,本文借鉴文献[11]的研究方法,对换热器内部流体进行简化,即:不直接考虑流体的流动,而是在换热器内部施加对流换热条件,大小取值为990 W/m2·℃。另外,炉帮位置的调整方法见文献[7]。

2 计算结果及分析

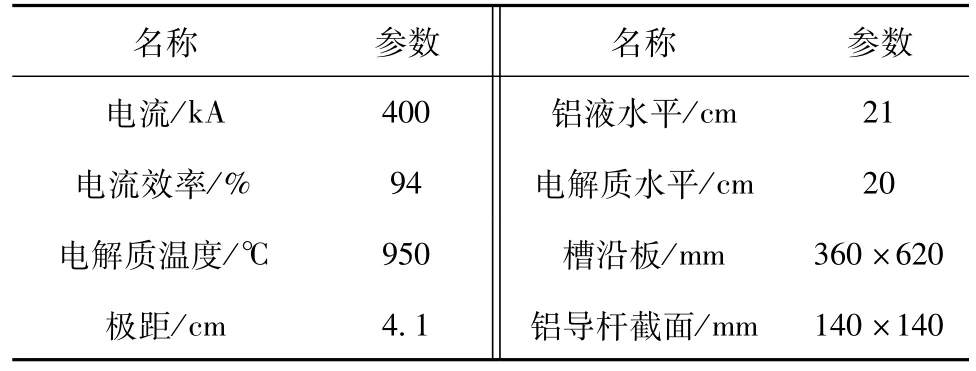

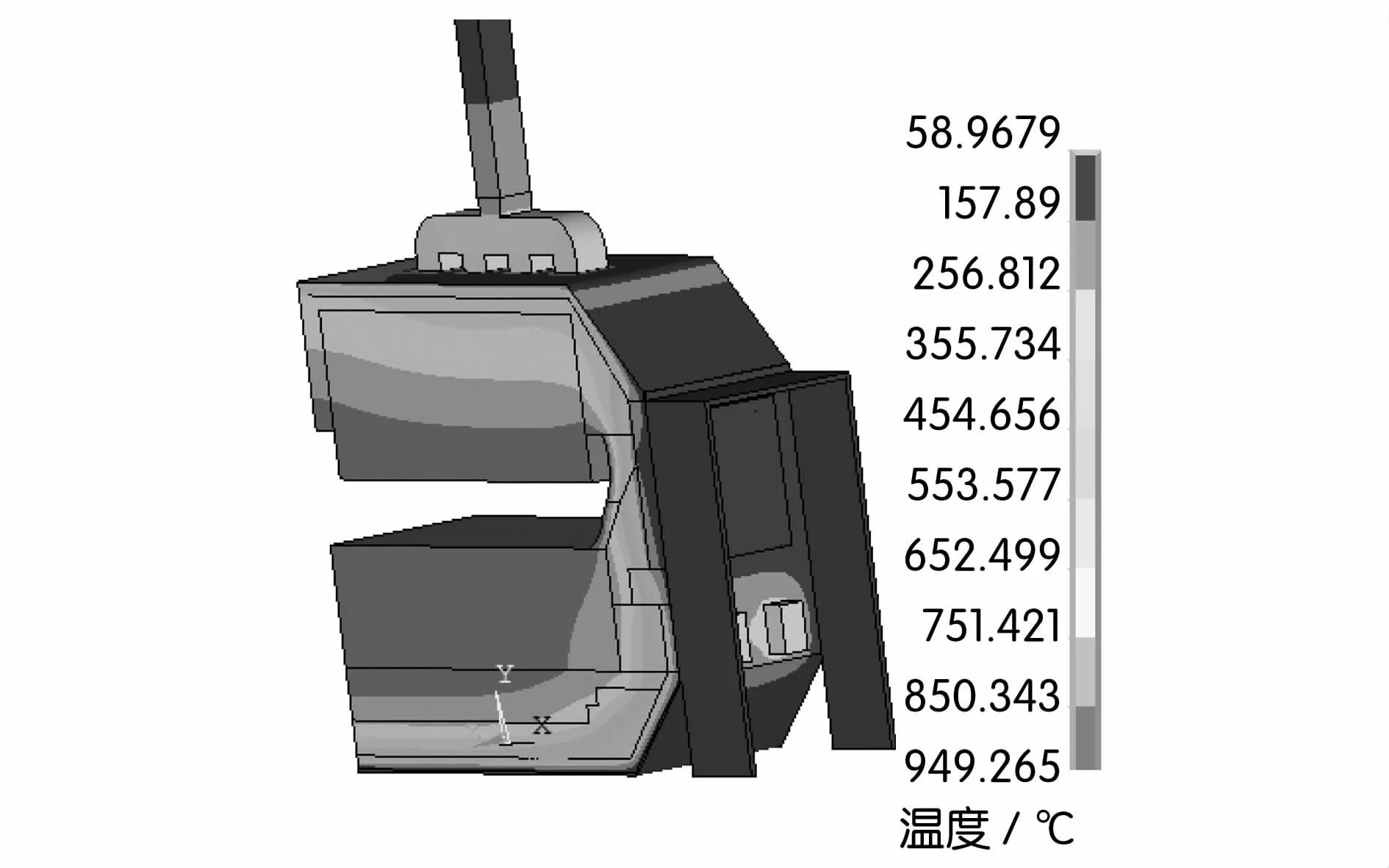

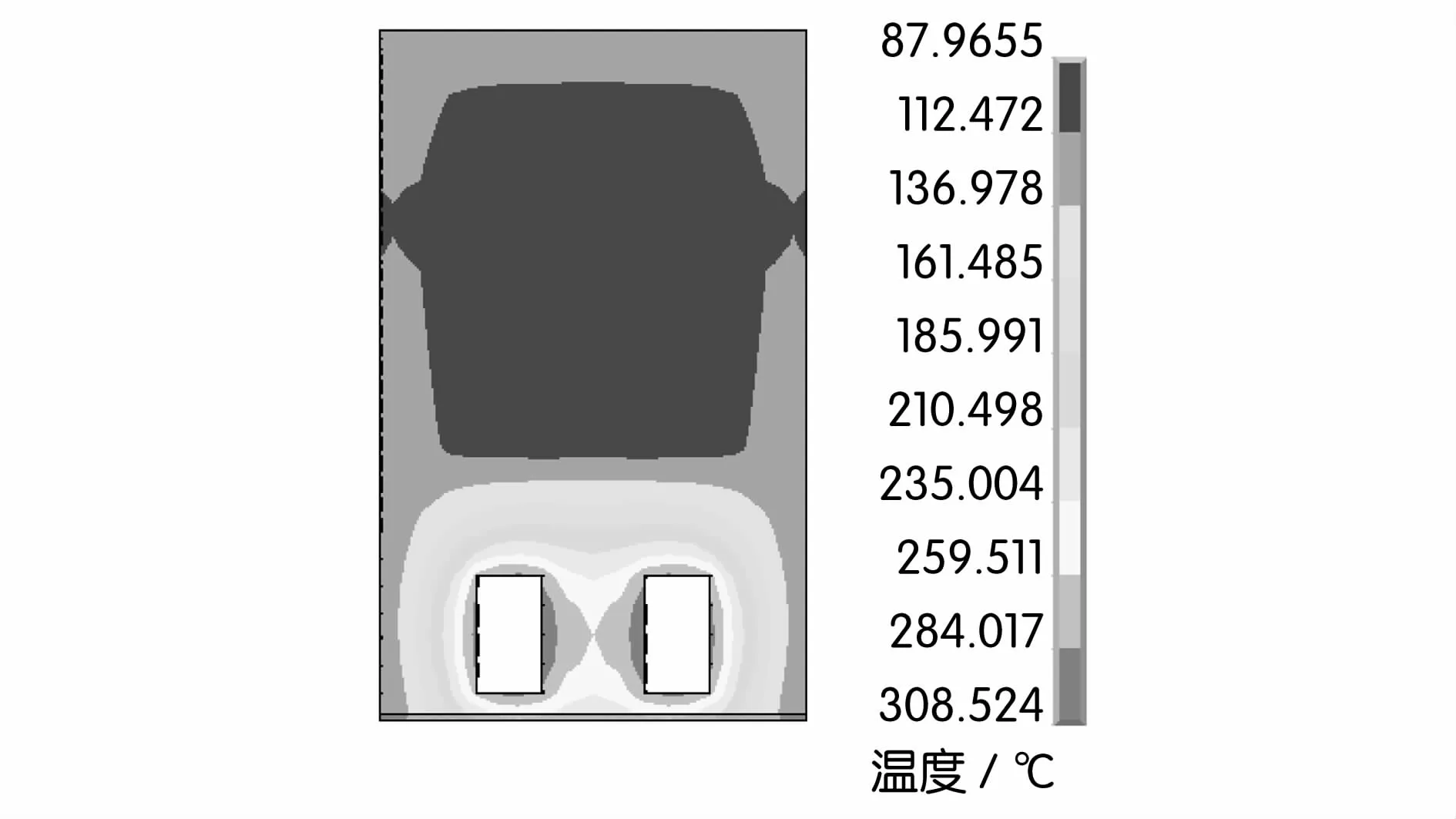

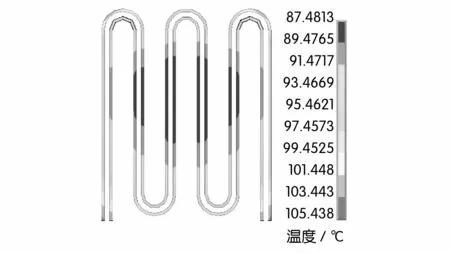

采用上述方法针对某铝业公司400 kA电解槽进行研究。其相关的主要设计参数见表1,求解区域温度分布如图3所示,槽侧壁温度分布如图4所示,传热管内壁温度分布如图5所示。

表1 电解槽相关的主要设计参数

图3 求解区域温度分布

由图3可知,求解区域最高温度949.27℃,最低温度58.97℃。铝电解槽槽帮内形比较规整,槽帮厚度16.8 cm,这一厚度相对比较理想,能够起到保护内衬的效果。

图4 槽侧壁温度分布图

图5 传热管内壁温度分布

由图4及图5可知,由于换热器将一部分热量带出,槽壁与换热器接触处温度降低,最高温度仅为112℃,与常规情况下的250~300℃相比,降低达150℃之多,这从侧面反映了换热体系的换热具有一定的高效性。由于计算模型的对称性,蛇形管温度呈对称分布。传热管内壁平均温度94.1℃,稍微低于换热器与电解槽接触表面平均温度97.5℃,两者温差较小,这是由于本换热体系采用的是导热性能好的材料(传热管为铜,其余为铝)的缘故。此外,侧部散热总量为7 200 W,每组换热器的换热量为2 342 W,占整个侧部散热总量的32.5%。

3 结 论

在对铝电解槽进行适当简化的基础上,应用ANSYS软件对铝电解槽侧壁换热体系进行了仿真计算,从计算结果来看,得到以下结论:

1.在给定工况下,铝电解槽熔体区侧壁最高温度为112℃。铝电解槽槽帮厚度为16.8 cm,大小较为理想,能够满足保护内衬的要求。

2.换热体系温度呈对称分布,由于换热器采用导热性能好的铝和铜材料,换热器各部分温差较小。

3.每组换热器的换热量为2 342 W,占整个侧部散热总量的32.5%。

[1] K.Eika,R.Skjeggstad.Heat recovery and dynamic process studies[J].Light Metals,1993,6(5):277-284.

[2] 黄谦,刘益才,张明研,等.热声热机在铝电解槽余热利用中的研究[C].浙江:中国工程热物理学会,2007.620-624.

[3] 周远,罗二仓.热声热机技术的研究进展[J].机械工程学报,2009,(3):14-26.

[4] 张韬,周孑民,黄学章,等.半导体温差发电技术在铝电解槽中的应用研究[J].热科学与技术,2010,9(1):58-63.

[5] L.E.Bell.Cooling,heating,generating power,and recovering waste heatwith thermoelectric systems[J].Science,2008,321(5 895):1 457-1 461.

[6] 崔大光,王富强.铝电解槽侧部槽壳散热三维仿真模型研究[J].轻金属,2008,(7):31-34.

[7] Mei Chi,Zhou Jie-min,Peng Xiao-qi,et al.Simulation and optimization on non-ferrousmetallurgy furnaces[M].Beijing:Metallurgical Industry Press,2010.157-160.

[8] Taylor M.P,Zhang W.D,V.Wills,et al.A dynamic model for the energy balance of an electrolysis cell[J].Institution of Chemical Engineers,1996,74(8):913-933.

[9] 冯乃祥,梁芳慧.160 kA大型预焙铝阳极铝电解槽温度场及槽帮与熔体间换热系数的计算[J].有色金属,1999,(3):18-22.

[10]马素红.基于ANSYS的大型预焙铝电解槽热电场的仿真[D].北京:北方工业大学,2007.19-22.

[11]TaoWen-ju,Wang Zhao-wen,Zhao Zhi-bin,et al.Thermo-electric field analysis on heat recovery aluminum reduction cell[C].In Proceedings of 2010 World Non-Grid-Connected Wind Power and Energy Conference,Nanjing:World Wind Energy Institute,2010.249-252.

M odeling and Application for Calculation of a Heat Exchange System in Alum inum Reduction Cell Sidewalls

ZHOU Nai-jun,GUO Yong,WANG Xiao-yuan,WANG Yu

(School of Energy Science and Engineering,Central South University,Changsha 410083,China)

With commercial simulation software ANSYS,a three-dimensional simulation model about the heat exchange system in 400kA pre-baked aluminum reduction cell sidewalls was established,and a specific numerical simulation was computed.The results show that under the given process condition,themaximum temperature ofmelt zone is only 112℃and decreases by 150℃,compared with the conventional natural cooling,the heat transfer of a single heat exchanger is up to 2 342W.In addition,a well shaped ledge is also acquired,which is about16.8 cm in thickness.The research results can provide reference for design of the heat exchange system in aluminum reduction cell sidewalls.

aluminum reduction cell;heat exchanger;thermal field;numerical simulation

TG146.1+2

:A

:1003-5540(2014)02-0049-03

2014-03-15

湖南省科技计划重点项目(2009GK2009)

周乃君(1963-),男,博士,教授,主要从事工业节能技术研究。