高速压力机下死点动态重复精度解析

2014-07-01衣锐

衣 锐

(济南铸造锻压机械研究所有限公司,山东 济南250306)

1 引言

高速压力机在各种运转状态下,其滑块下死点位置是在变化的,将此变化量规定限制在一定范围内,即为精度允差。在GB/T29548-2013《闭式高速精密压力机精度》标准中将高速压力机下死点动态重复精度定义为:“压力机运行过程中滑块下死点位置变化的允差”。在该标准的“下死点动态重复精度检验方法”中阐述:“在机床空载条件下、连续工作模式,以最低速运行,机床达到热平衡状态,按下列情况进行单通道测试并记录:(a)加温恒速:压力机从初始状态以恒定速度运行3h。运行速度不低于压力机额定最高速度的80%。用仪器记录每次下死点实际位置,取最大变化量为测量结果。(b)恒温恒速:机床预达到热平衡状态后,在不低于压力机额定最高速度的80%的恒速下连续测量1h,用仪器记录每次下死点实际位置,取最大变化量为测量结果。(c)加温加速:初始速度为压力机标定的最低速度,压力机从初始速度以变速方式运行至最高速度。当压力机最高速度低于300 次/min 时,通过5 次均匀变速后达到最高速度;当压力机最高速度大于等于300 次/min 时,通过10 次均匀变速后达到最高速度;每种速度状态下运行时间不低于5min,用仪器记录每次下死点实际位置,取最大变化量为测量结果”。结合上述标准内容,对高速压力机的各种运转状态、在各种运转状态下的下死点精度变化及影响因素进行解析。

2 对各种运行状态的解析

2.1 热平衡状态

高速压力机从停机状态到启动运转后,各运动摩擦副的温度上升,环境温度为恒定时,如高速压力机在正常情况下以某一恒定转速运转,经过一段时间后,各运动摩擦副的温度就会保持平衡,此时压力机达到热平衡状态。高速压力机从开始启动运转至达到热平衡状态所需时间的影响因素有环境温度、润滑系统温度控制装置的控制性能、高速压力机运动摩擦副的结构、压力机的制造质量。对同一台高速压力机而言,如环境温度与高速压力机达到热平衡状态的温度差值越小,高速压力机启动运转后达到热平衡所需的时间就越短;目前高速压力机采用单温控制和双温控制两种,单温控制装置只能对温度上限进行设定、控制,双温控制装置可以对温度下限和温度上限进行设定、控制。环境温度越低,采用双温度控制装置提高压力机运动摩擦副的温度,缩短压力机启动运转后达到热平衡所需的时间的效果越明显。由于有温度控制装置的作用,在判断高速压力机是否达到热平衡时,应对高速压力机在一恒定转速时的各运动摩擦副的温度进行测试,当各运动摩擦副的温度上升到某一温度值,然后在某一固定的范围内上下变化时,压力机就达到了热平衡。对同一台高速压力机,运转速度越高,各运动摩擦副的温度也会相应越高,在不同转速下,有不同的热平衡温度范围。

2.2 初始状态

标准中所述“初始状态”,不是高速压力机启动前或刚开始启动运转时的状态,而是高速压力机在空载条件下、连续工作模式,以最低速运行,机床达到热平衡状态。

2.3 加温恒速、恒温恒速、加温加速

(a)加温恒速:高速压力机在初始状态下,运转速度由额定最低速度提高至不低于额定最高速度的80%的某一恒定速度运转,由于运转速度的提高,高速压力机运动摩擦副的温度会自动增加至某一温度值,所以称之为“加温恒速”。

(b)恒温恒速:恒速才能恒温,所以对此项检验标准阐述的“机床预达到热平衡状态后,在不低于压力机额定最高速度的80%的恒速下连续测量1h”中的“机床预达到热平衡状态”是指压力机在不低于额定最高速度的80%的某一恒定速度时的热平衡状态,而不是最低转速下的热平衡状态。

(c)加温加速:对此项检验标准阐述的“初始速度为压力机标定的最低速度,压力机从初始速度以变速方式运行至最高速度”中的“标定的最低速度”即额定的最低速度。压力机运转时,速度每提高一档,温度也会随着提高,所以称之为“加温加速”。

3 对实际测试结果的分析

某型号闭式高速压力机压力机额定最低行程次数为100min-1,额定最高行程次数为700min-1,该机采用双温度控制装置,测试时环境温度在20℃~22℃范围。通过对该压力机在各种运转状态的下死点动态重复精度检验对滑块下死点位置变化情况作如下分析。

3.1 加温恒速状态下的测试与分析

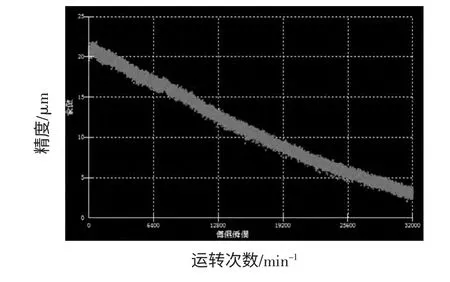

压力机以行程次数为100min-1运行达到热平衡后,以行程次数为600min-1运行。从初始状态开始运转至55min 时,经对各运动摩擦副温度的测试,温度均处于上升趋势,在此时间内下死点检测仪的Excel表中记录储存的下死点位置最大值为21.431μm,最小值为2.457μm,下死点测量仪将每次行程的下死点位置进行测试记录组成的下死点走势曲线见图1。由该曲线可见,压力机滑块的下死点位置呈现由上向下的走势。运转至55min 后,温度上升幅度减小,温度趋于达到热平衡后,下死点检测仪的Excel 表中记录储存的下死点位置最大值为4.968μm,最小值为1.413μm。下死点测量仪将每次行程的下死点位置进行测试记录组成的下死点走势曲线见图2。

图1 加温恒速55min 内的下死点曲线走势

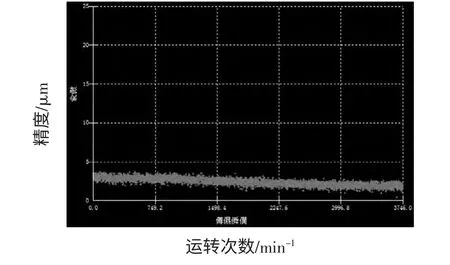

由该曲线可见,压力机滑块的下死点位置是呈平缓走势。加温恒速状态下的下死点位置误差为21.431μm-1.413μm=20.018μm。实际上,在运转进行到65min 时,各运动摩擦副的温度都进入了在一定范围内上下变化的状态,即压力机已进入了热平衡状态,从图2 的走势曲线可见,曲线的最后一段已呈现水平走势了。

图2 加温恒速55min 后的下死点曲线

3.2 恒温恒速状态下的测试与分析

进行了加温恒速检验后,在行程次数为600 min-1的速度下继续进行恒温恒速检验,这样就节省了压力机达到热平衡的时间。在此条件下,在下死点检测仪的Excel 表中储存的每次行程的下死点位置数值,其最大差值为-37.463μm-(-43.274)μm=5.811μm。下死点走势曲线见图3。由于处在热平衡状态,下死点位置曲线呈水平走势。

3.3 加温加速状态下的测试与分析

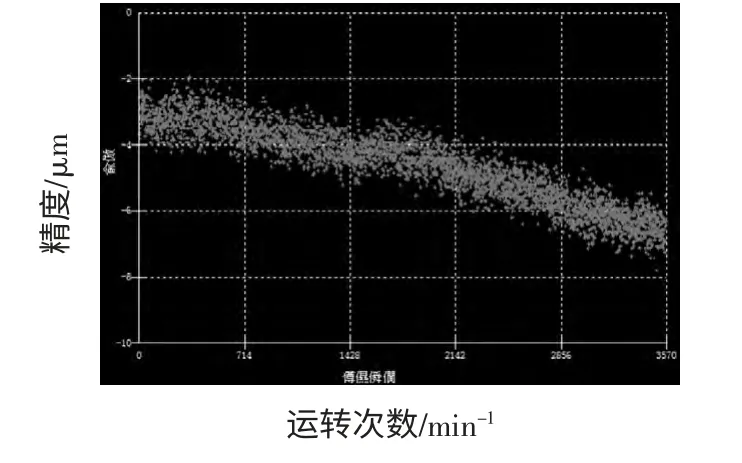

压力机以行程次数为100min-1的速度运转达到热平衡后,压力机从初始状态通过10 次均匀变速后达到最高速度,每种速度状态下运行时间不低于5min,即:将行程次数100min-1时的运转速度作为初始速度,在行程次数为160min-1、220min-1、280min-1、340min-1、

400 min-1、460min-1、520min-1、580min-1、640min-1、700 min-1时分别运转5min,在此条件下,在下死点检测仪的Excel 表中储存的每次行程的下死点位置数值,其最大差值为12.159μm-1.105μm=13.264μm。下死点走势曲线见图4。因压力机在每一种转速下运转时间只有5min,转速变化率较快,而总的运转时间不长。在前半段运转时间内,因平均转速不高,运动摩擦副温度变化不大,后半段运转时间内,由于平均转速提高,温度随之上升较快,下死点位置呈现由上向下的趋势。

3.4 对下死点误差曲线的综合分析

从以上各图中可以看出,下死点位置误差曲线由下死点位置走势的变化和下死点位置形成的曲线宽度两部分组成。

影响曲线走势变化的因素是压力机温度的变化,而影响压力机温度变化的因素有:①压力机运动摩擦副温度的变化。其与压力机的制造精度(如摩擦副的间隙、各有关摩擦副之间的平行度、同轴度等)、运转的时间、压力机的转速有关。②压力机润滑系统温度控制的效果。采用压力机润滑系统温度控制装置的作用是对压力机各运动摩擦副的温度变化量进行控制。该装置可设定温度控制范围,当该装置检测到润滑油温度超过温度范围时,对润滑油进行升温或降温。该装置是通过检测到循环润滑油温度的变化超过设定温度再进行温度调节的,而循环中的润滑油的温度变化与摩擦副温度变化存在热传导时间差,加之对温度的调节(升温或降温)也需要时间,所以该装置对压力机摩擦副温度的调节总存在滞后现象,温度控制的效果取决于该装置的温度控制精度及温度控制效率。③环境温度的变化。环境温度的变化取决于恒温车间的温度控制效果。标准规定:“环境温度的变化为±2℃。由以上因素的影响压力机温度有较大变化时,压力机在运转过程中压力机的机身、连杆、螺杆、滑块等零件就会发生膨胀或收缩,对下死点动态重复精度会产生较大影响。

影响曲线宽度的因素主要有:①压力机运行过程中的平稳性。压力机在运转过程中的振动影响其平稳性,使压力机振动的主要因素之一是惯性力(F1=M1·R1·ω12,式中F1为惯性力,M1为运动部分当量质量,R1为曲柄半径,ω1为曲轴转动角速度)。压力机的结构不同,运转中产生的惯性力的方向不同,如曲轴横置的曲柄连杆结构压力机的惯性力方向在Y、Z 方向(即上下、前后方向),曲轴纵置曲柄连杆结构压力机的惯性力方向在Y、X 方向(即上下、左右方向)。通过设计惯性力的平衡结构,减小了压力机在运转过程中的惯性力,就能降低压力机在高速运转时的振动,提高平稳性。由式F=M·R·ω2可见惯性力与压力机曲轴角速度的平方成正比,即便压力机采用了惯性力平衡结构,但由于制造误差或冲压上模重量的变化,惯性力不会完全平衡掉,随着转速的提高,惯性力会大幅度增大,从而影响压力机运转的平稳性。②压力机联接部位的总间隙。联接部位的总间隙是曲轴与机身联接部位的间隙、曲轴与连杆之间的间隙、连杆之间的间隙(多连杆结构)、螺杆与滑块之间的间隙之和,联接部位总间隙的大小主要决定于联接部位的制造精度。如总间隙过大,会降低压力机下死点动态重复精度,如总间隙过小,会使有关摩擦副(滑动摩擦副或滚动摩擦副)温升过高,发生咬死现象。

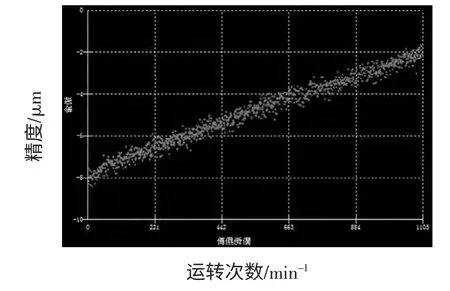

压力机的运转速度既影响运动摩擦副的温度又影响运转中的平稳性,所以运转速度的变化既影响下死点位置曲线的走势也影响着该曲线的宽度。为进一步明确运转速度对下死点位置曲线的影响,首先进行了行程次数为700min-1时的下死点位置测试,形成的下死点走势曲线见图5。因运转过程中运动摩擦副的温度逐渐升高,下死点位置曲线呈由上至下走势。接着进行了行程次数为100min-1时的下死点位置测试,下死点位置曲线见图6。因行程次数由700min-1转换为100min-1后,运转速度降低,运转过程中运动摩擦副的温度逐渐降低,下死点位置曲线呈由下至上走势,曲线本身的宽度也变窄。从图4、图5 中还可看出,压力机运转速度保持在某一转速值不变时,下死点位置曲线宽度也保持在一定范围内。

图4 加温加速的下死点曲线

图5 行程次数为700min-1 的下死点曲线

图6 行程次数为100min-1 的下死点曲线

4 结束语

只有高速压力机在运转正常的情况时,下死点曲线走势才能呈现上述规律,如在运转过程中,因质量问题运动摩擦副温度突然上升,下死点曲线走势就会发生变化。在高速压力机下死点动态重复精度检验过程中,只有使高速压力机处于标准所规定的各种状态,才能对下死点动态重复精度作出准确的检验结果。对下死点位置误差曲线及影响下死点动态重复精度的因素进行全面分析,才有利于对下死点动态重复精度的控制。

[1]王 彪,摘译.高速精密压力机的关键技术问题及其解决措施[J].锻压装备与制造技术,1992,27(5):51-54.

[2]赵升吨.现代高速压力机的特点探讨[J].锻造与冲压,2005,(8):24-29.

[3]全国锻压机械标准化技术委员会.GB/T29548-2013 闭式高速精密压力机精度[S].中国标准出版社,2013.