ADGM 高速电主轴热态特性仿真分析*

2014-06-29李丽丽李安玲郭龙斌张鹏伟周陆航

李丽丽,李安玲,何 强,郭龙斌,张鹏伟,周陆航

(安阳工学院a.高速精密机床协同创新中心,b.机床关键功能部件重点实验室,河南 安阳 455000)

0 引言

高速加工具有高生产率、低生产成本等许多优点。高速加工的前提和基本条件是具有高速加工机床。高速电主轴是高速机床重要的功能部件之一。电主轴是将驱动电机和机床主轴合为一体,从而将机床主轴的传动链长度缩短为零。这使得电主轴具有高速、高精度、振动小和噪声低等优点。电主轴的应用使机床具有高效率和高精度加工的优点。但是,在实际的工作过程中电主轴内装式电机的损耗和前后轴承的摩擦会产生大量的热量。如果处理不当这部分热量会使得电主轴产生严重的热变形,从而影响机床的加工精度和使用寿命。

关于电主轴方面的热态分析,美国BernBossnns 和韩国的SunMin Kim 等都对电主轴的能量分布和热态特性进行等方面进行了详细研究[1]。本文以“高档数控机床与基础制造装备”2012 年科技重大专项中第62项课题“ADGM 系列高速精密数控车床及车削中心”中ADGM 高速电主轴为研究对象,通过采用ANSYS Workbench 大型有限元分析软件,对Solidworks 建立的电主轴三维模型进行网格划分,并对电主轴进行稳态、瞬态热分析和热耦合分析,从而了解ADGM 电主轴温度的分布情况。通过本文的分析与研究,可以对高速电主轴的热态特性的仿真分析更加有效,使设计者可以更加清楚的了解电主轴的热量分布,为电主轴的优化设计奠定了基础。

1 ADGM 电主轴的内部结构

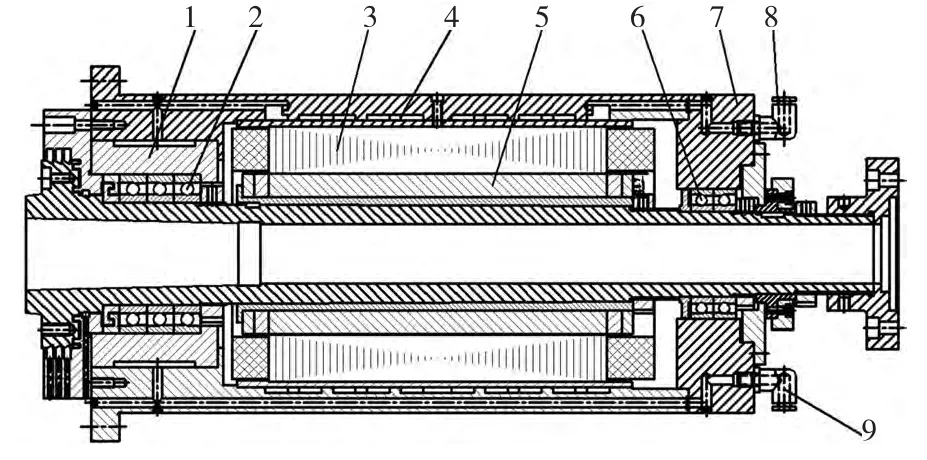

该电主轴为车床用电主轴,主轴最高转速为8000r/min,额定扭矩为120N。前轴承为3套XC7015E 角接触轴承,后轴承为2 套XC7015E 角接触轴承。前后轴承均固定,可以承受轴向和径向载荷。该电主轴轴承采用脂润滑,主轴电机和轴承均采用循环水冷却。图1 为ADGM 高速电主轴的内部结构示意图。

图1 ADGM 高速电主轴内部结构图

2 ADGM 电主轴的热源分析

电主轴的热源主要有两个即:内装式电机由于损耗的发热和轴承由于摩擦的发热[2]。

2.1 内装式电机损耗的发热

本文所研究的ADGM 高速电主轴的额定功率为12.5kW,该电主轴的最高转速为8000r/min,由扭矩公式可得扭矩T=9549P/n=14.9 N·m。按照经验公式可得电机的损耗功率一般为额定功率的20%~25%[3],定子损耗占总损耗的2/3 约为1.67kW,转子损耗占总损耗的1/3 约为0.83kW。

2.2 轴承的摩擦发热

ADGM 高速电主轴前轴承采用了德国FAG 公司的XC7018E 型轴承,后轴承为XC7015E 型轴承,电主轴的滚动体采用了陶瓷材料,保持架采用了树脂材料。该电主轴的部分参数如表1 所示。

表1 前、后轴承的部分技术参数

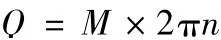

轴承滚动体与滚道间的摩擦发热量可由下式求得[2]。

式中:Q为轴承摩擦的发热量;M为轴承的摩擦总力矩;n为轴承的转速。

M为轴承的摩擦总力矩[4];

M0与轴承的类型和润滑油的性质有关

式中:f0为轴承的润滑因子,该电主轴采用油脂润滑:

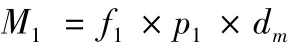

f0=2,γ 为润滑脂的运动粘度,dm为轴承内径。M1与轴承所受载荷有关的力矩

式中:f1为轴承设计与载荷的系数,p1为轴承的当量载荷,dm为轴承的内圈直径。

3 电主轴的传热计算

3.1 电机与冷却系统间的对流换热

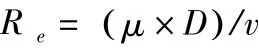

电机与冷却系统间的对流换热属于管内流体间的强迫对流换热。冷却液在冷却槽中循环流动,不同的流动状态对热传递的影响也是不一样的,需要用不同的经验公式进行计算。液体流动模式分为层流和湍流两种,需要算出雷诺数加以区分,雷诺数的计算公式如下式所示。

式中:μ 为流体的速度(m/s);D为几何特征的尺寸(m);v为运动粘度。

在此主轴系统中冷却液是水,冷却液的流速是0.6L/min,冷却液的初始温度为17℃,主轴的最高转速为8000r/min,经过计算该系统雷诺数大于临界值为湍流。则电机与冷却系统间的对流换热系数可按下列式子求得。

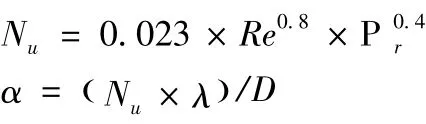

式中:Nu为努塞尔系数;Pr为流体的普朗特系数;α为电机与冷却系统间的对流换热系数;λ 为冷却液的导热率系数。

3.2 电机定子和转子间的对流换热

电机转子由于芯部涡流所产生大量的热量,其中一部分热量通过气隙传递给了定子,一部分热量通过热传导传递给了主轴,还有一小部分通过端部传递给了周围的空气。

定子与转子之间气流的雷诺数可由下式求得。

式中:ω 为主轴的角速度(rad/s);v为空气的运动粘度;ds为等效直径。

当定子与转子之间的气流处于层流状态时,热量通过导热由转子的一个表面传递到定子的一个表面,整个过程与转速无关。当气体处于湍流状态时,定子与转子之间的导热系数可由下列式子求得。

式中:Nu为努塞尔系数;Pr为流体的普朗特系数;α为定子与转子间气流的对流换热系数;λ 为气流的导热率系数。

3.3 高速电主轴与周围空气间的传热

高速电主轴与周围空气间同时进行着对流换热和辐射换热。本文假定电主轴与周围空气间的对流换热均为自然对流换热。根据经验公式可得电主轴与周围空气间的对流换热系数α=9.7W/(m2.℃)。

4 ADGM 电主轴热态特性的有限元分析

4.1 构建有限元模型

本文以ADGM 高速电主轴为研究对象,为了简化计算将其所有细小结构和一些不重要的部件做以下简化[5]:

(1)将螺钉、通气孔、螺纹孔等其他细小结构进行忽略;

(2)将轴承滚动体等效为一个圆环,其横截面积与滚动体的截面积相等;

(3)电机的定子和转子简化为厚壁圆筒;

(4)将电主轴上外壳、定子内水套、前轴承座和后轴承座等简化为一个整体。

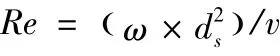

根据该电主轴的结构特点,利用Solidworks 对各零件进行建模和装配(如图2),并用ANSYS 软件对其进行网格划分(如图3)。

图2 电主轴的三维模型

图3 电主轴三维模型的网格划分

4.2 电主轴的稳态热分析

ADGM 高速电主轴的稳态热分析限制条件如下所示:

(1)环境温度为Ta=20℃;

(2)主轴的最高转速nmax=8000r/min;

(3)冷却系统的冷却水流量为V=0.6L/min,冷却水的初始温度为T=20℃。

根据前面计算式子可以得出前后轴承的发热量和电机的发热量及各部分间的传热系数如表2 所示:

表2 前、后轴承和电机的发热量及各部分间的传热系数

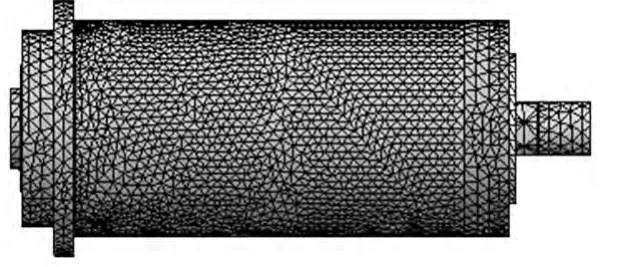

将上表中所计算得到的数据代入到ANSYS 软件中,当没有通冷却水时,电主轴温度分布(如图4),从图中可以看出,前轴承温度最高约为74℃,这是由于前轴承本身摩擦产生大量的热量,而且散热条件不好,所以温升较高;定子线圈产生的热量不能有效排出,使得电机定子与转子的温升也比较大。当通冷却水时,电主轴的温度分布(如图5),从图中可以看出当通冷却水时,前轴承的温度得到了有效控制,温度从74℃降为29℃;而定子、转子中心,后轴承温度也得到了控制。

图4 电主轴温度场(无冷却水)

图5 电主轴温度场(通冷却水)

4.3 电主轴的热-结构耦合分析

电主轴的热和结构之间的耦合分析是为了进一步分析温度场分布所产生的热应力及温升对整个主轴系统的影响,本次热-结构耦合分析采用了间接耦合法,首先要通过稳态温度场计算出该电主轴的热载荷,然后将该热载荷作为热输入量加载到结构应力分析中运行计算[6]。当没通冷却水时,电主轴的热变形较大(如图6),最大变形0.12mm;而当通冷却水时,电主轴的最大变形量为0.007mm。从图6、图7 中可以看出变形量主要集中在主轴后段,这是由于该电主轴的轴承配置方式是前轴承固定后轴承游动,因此后轴承端的有微量游动,这样能够补偿电主轴工作时的热伸长,提高车床的加工精度。

图6 电主轴热-结构耦合分析(无冷却水)

图7 电主轴热-结构耦合分析(通冷却水)

5 电主轴热态特性的主要改进措施

电主轴的系统热态特性主要由电机和轴承的发热强度、冷却水的流量和润滑方式决定,为了改善其热态特性,尽量选择功耗低的电机、发热量小的轴承;对电主轴进行CFX 有限元流体分析确定冷却水的最佳流量;针对电主轴的转速和工作条件确定电主轴的润滑系统,在冷却条件下,轴承温升能够满足条件(≤20℃)。

6 结束语

(1)根据ADGM 电主轴的内部结构特点,进行了热源分析和计算,确定各部分的传热系数,为热态特性分析做准备;

(2)对电主轴进行热稳态分析,了解了电主轴的温度场分布和温升情况,在冷却条件下,轴承的温度得到了有效控制(≤20℃);

(3)通过热-结构耦合分析,了解了在温度场影响下电主轴的变形情况,在没通冷却水时,电主轴的最大热变形为0.12mm,而在通冷却水的情况下,电主轴的最大热变形0.007mm。

[1]何强,李安玲,叶军. 加工中心皮带轴热力学仿真分析[J].组合机床与自动化加工技术,2013(6):15 -16.

[2]黄晓明,张伯霖,肖曙红.高速电主轴热态特性的有限元分析[J].航空制造技术,2003(10):20 -26.

[3]孙兴伟,王聪,王可,等.高速电主轴热态特性的研究[J].制造业自动化,2011(11):111 -113.

[4]Changlong Zhao,Xuesong Guan. Thermal Analysis and Experimental Study on the Spindle of the Hing-speed Machining Center[J].AASPI Procedia 1,2012:207 -212.

[5]张明华,袁松梅,刘强.基于有限元分析方法的高速电主轴热态特性研究[J].制造技术与机床,2008(4):29-32.

[6]赵跃超.HMC80 卧式加工中心热、动态特性分析及耦合研究[D].兰州:兰州理工大学,2011.