门座起重机疲劳裂纹扩展寿命分析研究

2014-06-27黄国健王新华黄志坚

刘 金, 黄国健*, 王新华, 黄志坚

(1.广州市特种机电设备检测研究院 研发中心, 广东 广州 510180; 2.广州文冲船厂有限责任公司, 广东 广州 510727)

0 引言

门座起重机广泛用于港口装卸作业,具有起制动频繁、重复、冲击载荷大等工作特点,因此在其使用过程中,其主金属结构常出现意想不到的开裂故障,对安全生产造成巨大威胁.调查显示,这些裂纹的产生和扩展大多由疲劳引起,所以对门座起重机结构进行疲劳裂纹扩展寿命分析研究意义重大.

近年,国内外各行各业都在广泛开展疲劳裂纹扩展方面的研究.赵荣国等对航空发动机涡轮盘所用的GH4133B合金进行了疲劳裂纹扩展行为研究[1].周太全等人研究了具有初始裂纹的钢桥梁结构焊接构件疲劳裂纹扩展规律,并研究了疲劳寿命的计算方法[2].曾光等人研究了桥式起重机焊接箱形梁在恒幅与随机变幅载荷作用下线弹性裂纹的扩展情况,以及材料在小范围屈服的情况下弹塑性裂纹的扩展情况[3].JONES R等人通过试验研究了载荷谱对疲劳裂纹扩展速率的影响[4].广州市特种机电设备检测研究院在港口门座式起重机安全评估方面做了一些包括模态分析、结构应力应变分析、裂纹扩展等的探索[5-8].

在前面的这些理论基础上,本文以某台100 t门座起重机的一处裂纹为研究对象,继续对疲劳裂纹扩展寿命分析进行深入研究.

1 疲劳裂纹扩展的基本原理

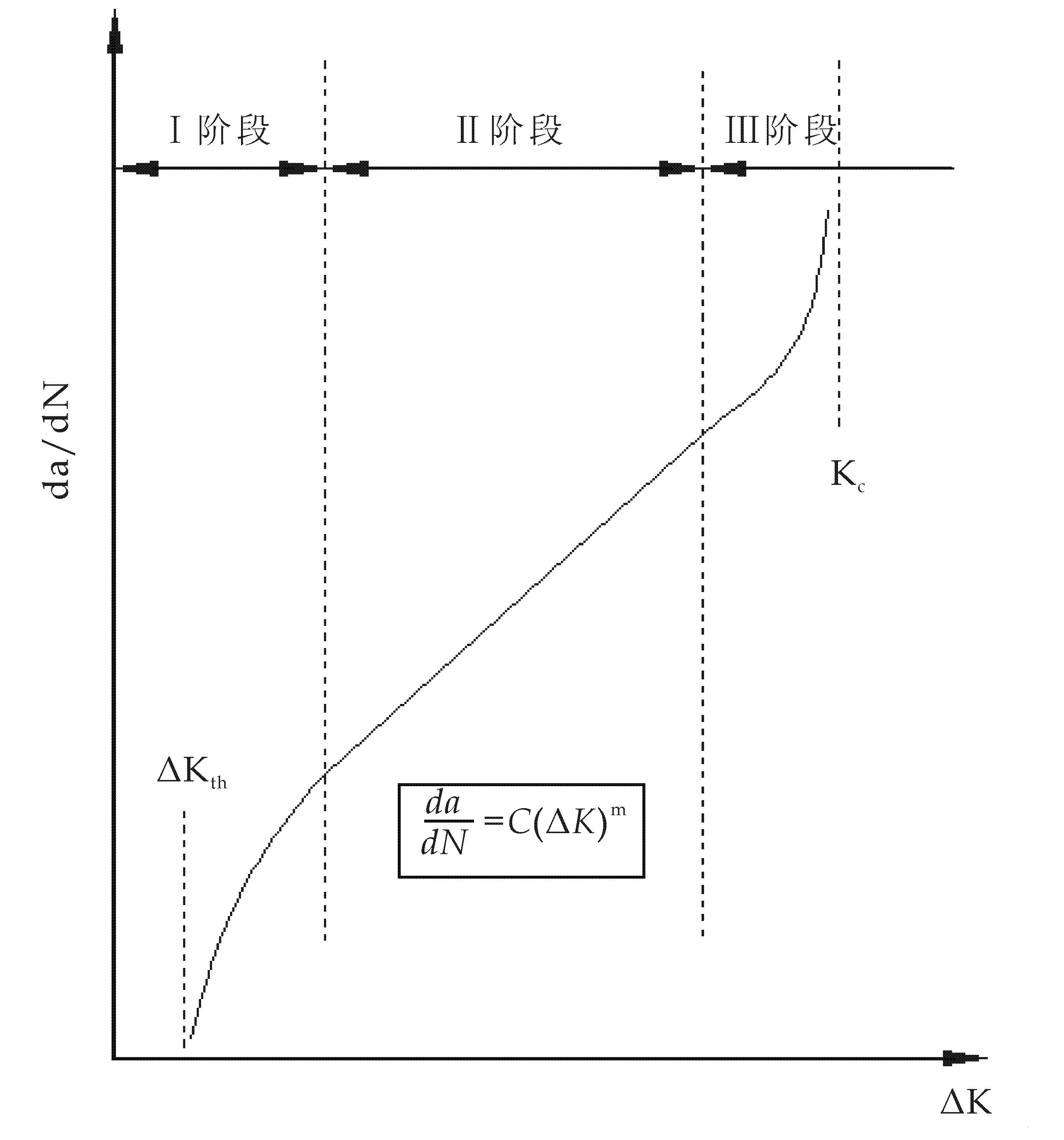

疲劳裂纹扩展速率(da/dN)指的是应力循环一次的疲劳裂纹扩展量.应力强度因子K能度量裂纹尖端附近弹性应力场的强弱程度.根据疲劳裂纹扩展速率da/dN与应力强度因子幅值Δk之间的关系,疲劳裂纹扩展主要可分为3个阶段[9,10],如图1所示.

图1 典型的疲劳裂纹扩展阶段图

Ⅰ阶段(慢速扩展阶段):当作用在裂纹尖端处的循环应力强度因子幅值小于门槛值Δkth时,裂纹不扩张;当应力强度因子幅值稍微大于门槛值的时候,裂纹低速扩张并且随着Δk的增大,裂纹的扩展速率迅速提高.

Ⅱ阶段(稳定扩展阶段):如果应力强度因子幅值Δk持续增大,裂纹的扩展速率由迅速提高转变为以一种近似恒速的升高速率在升高.

Ⅲ阶段(快速扩展阶段):如果应力强度因子幅值Δk再进一步增大,裂纹的扩展速率快速升高直至构件最终断裂,Ⅲ区的裂纹扩展寿命非常短,在计算疲劳裂纹扩展寿命时通常将其忽略.

裂纹扩展速率可用Paris疲劳裂纹扩展速率定律表示:

da/dN=C(ΔK)m

(1)

式中,a为裂纹长度;N为应力循环次数;C、m是与金属结构材料有关的常数.

裂纹有张开型、滑开型、撕开型三种,其中张开型裂纹最为危险,本文主要研究张开型裂纹,其应力强度因子通常可表示为:

(2)

式中,β为形状系数,与疲劳裂纹尺寸和位置有关;σ为应力.将式(2)代入式(1),做简单转化,可得:

(3)

假设裂纹从初始裂纹长度a0扩展至临界裂纹长度ac,需经历的应力循环次数为N,则根据Paris公式,可得剩余寿命公式:

(4)

式中,Δσ=σmax-σmin.

2 疲劳裂纹扩展寿命分析

疲劳裂纹扩展寿命分析技术已逐渐运用于起重机上,下文将重点研究其在门座起重机上的应用.

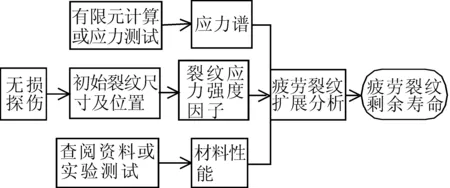

2.1 分析流程

图2为疲劳裂纹扩展寿命分析流程图.由图可知,通过有限元计算或应力测试获取应力谱,再通过无损探伤确定初始裂纹尺寸及位置,计算出裂纹应力强度因子,并结合材料性能,进行疲劳裂纹扩展分析,最终获得疲劳裂纹剩余寿命.

图2 疲劳裂纹扩展寿命分析流程图

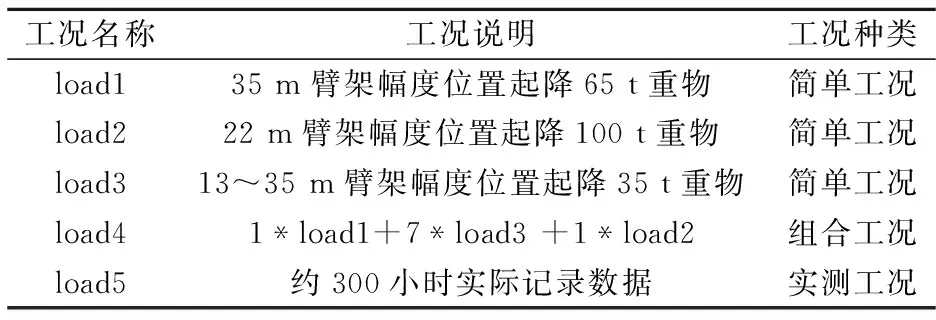

2.2 分析工况

疲劳载荷工况将直接影响到应力谱,所以其对剩余寿命结果的影响至关重要,需根据实际情况准备制定工况[11].表1为典型载荷工况表,列出了所分析的5个疲劳载荷工况,其中load1~load3为三个简单工况;load4为1个组合工况,可以认为是疲劳裂纹扩展分析中经常使用的所谓载荷块谱,它由1个load1工况、7个load3工况和1个load4工况组成,组成比例根据门座起重机实际吊载情况确定;load5为实测工况,记录了约300小时的连续长时间数据.

表1 典型载荷工况表

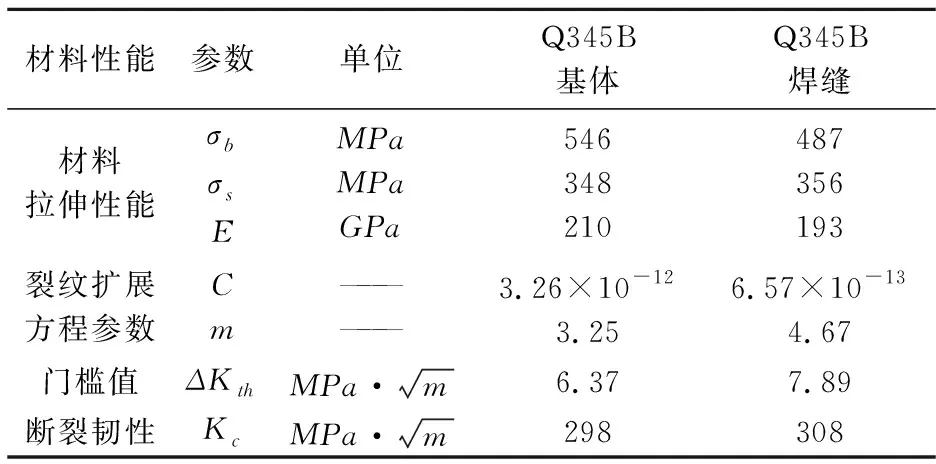

2.3 材料参数

材料参数的准确度将直接影响到疲劳寿命结果的准确度[12],为了获得较精确结果,这些参数都是直接从该起重机所用的Q345B材料以及用同样的焊接工艺制备的焊缝试板中测得的,较能代表实际情况.材料参数如表2所示.

表2 疲劳扩展寿命所用的材料参数表

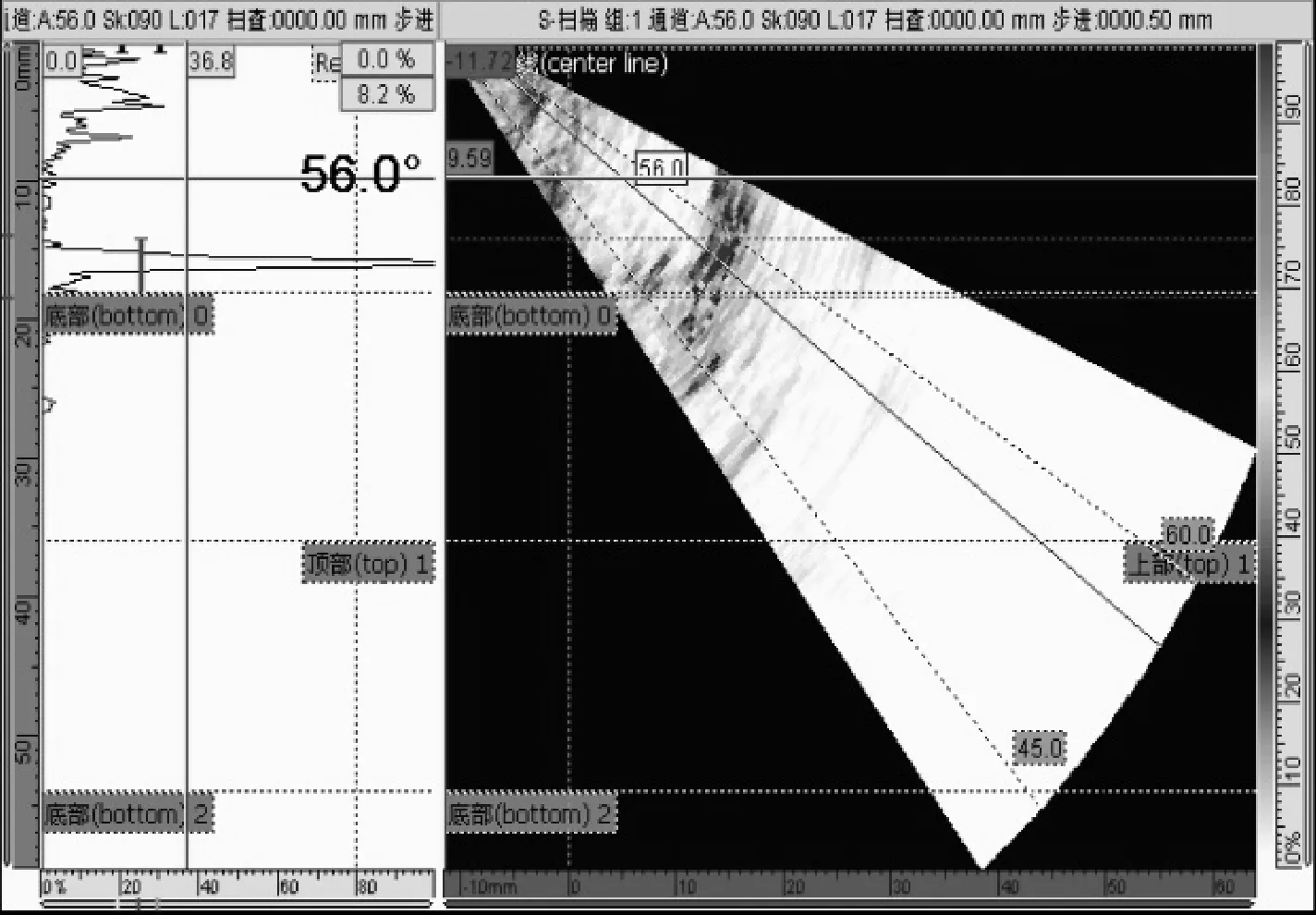

2.4 无损探伤

无损探伤作为疲劳裂纹扩展寿命评估一项重要基础工作,其目的是要找出裂纹的尺寸和位置[13,14].它能够获得实际工况载荷作用下起重机的一些关键位置的裂纹情况,这还将为典型裂纹的鉴别分析和确定裂纹简化模型工作提供实际检测的数据.由于篇幅有限,本文只对其中一处裂纹A进行分析,该裂纹位于象鼻梁左后焊缝,采用的探伤设备为超声相控阵检测仪和放大镜,图3为裂纹位置示意图、图4为该裂纹超声相控阵检测缺陷显示图.

图3 裂纹位置示意图

图4 裂纹A超声相控阵检测缺陷显示图

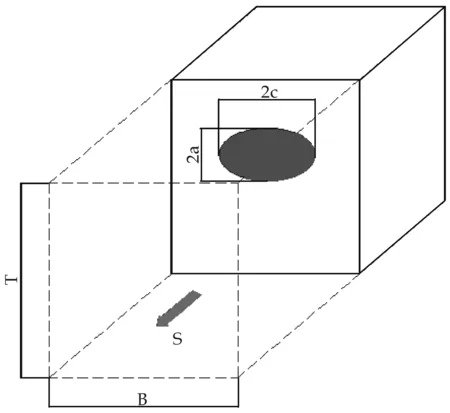

裂纹A在分析时被简化成椭圆形内裂纹,长轴为2c=25 mm,短轴为2a=1.23 mm,裂纹上端距板的上表面约4.385 mm,裂纹下端距板的下表面约8.385 mm,裂纹处的板厚为14 mm.这一椭圆形内裂纹将基本上沿短轴方向(即板厚方向),向板的上下表面扩展,该裂纹的简化模型如图5所示.图5中其他参数的含义为:T为板的厚度,B为板的宽度,S为主应力方向.

图5 裂纹A简化模型示意图

2.5 应力谱

变化的应力是产生疲劳的根源,所以准确描述应力谱就显得尤为重要[15].获取应力谱主要有应力测试和有限元分析两种方法[7],我院做了大量起重机的安全评估,在安全评估中通常会采用应力测试和有限元分析,大量对照结果显示,应力测试结果能与有限元计算结果较好的吻合.对于位于应力测点附近的裂纹的应力谱可根据应力测试结果获得;而对于非应力测点的裂纹应力谱,则需要进行有限元分析获取.通过有限元分析获取应力谱主要有两种方法,一种是直接通过ADAMS等有限元动态分析软件进行动态分析获取应力谱[16];另一种则是分别建立三种幅度下的门座起重机有限元模型,施加单位载荷,通过应力和起重机载重和臂架位置的标定关系进行插值计算,最终得到应力谱.本文采用第二种方法获取应力谱.

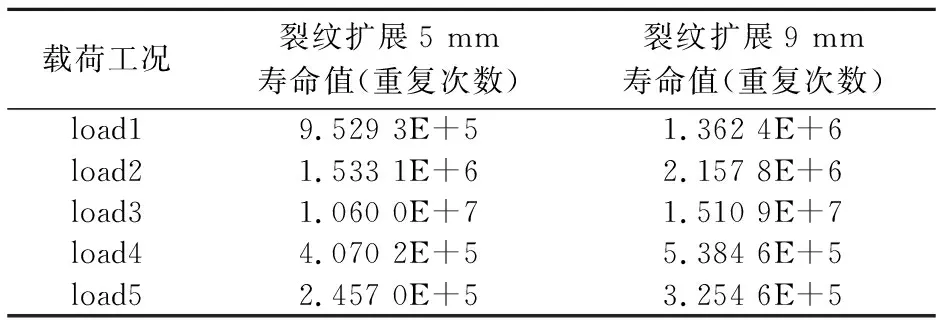

3 分析结果及讨论

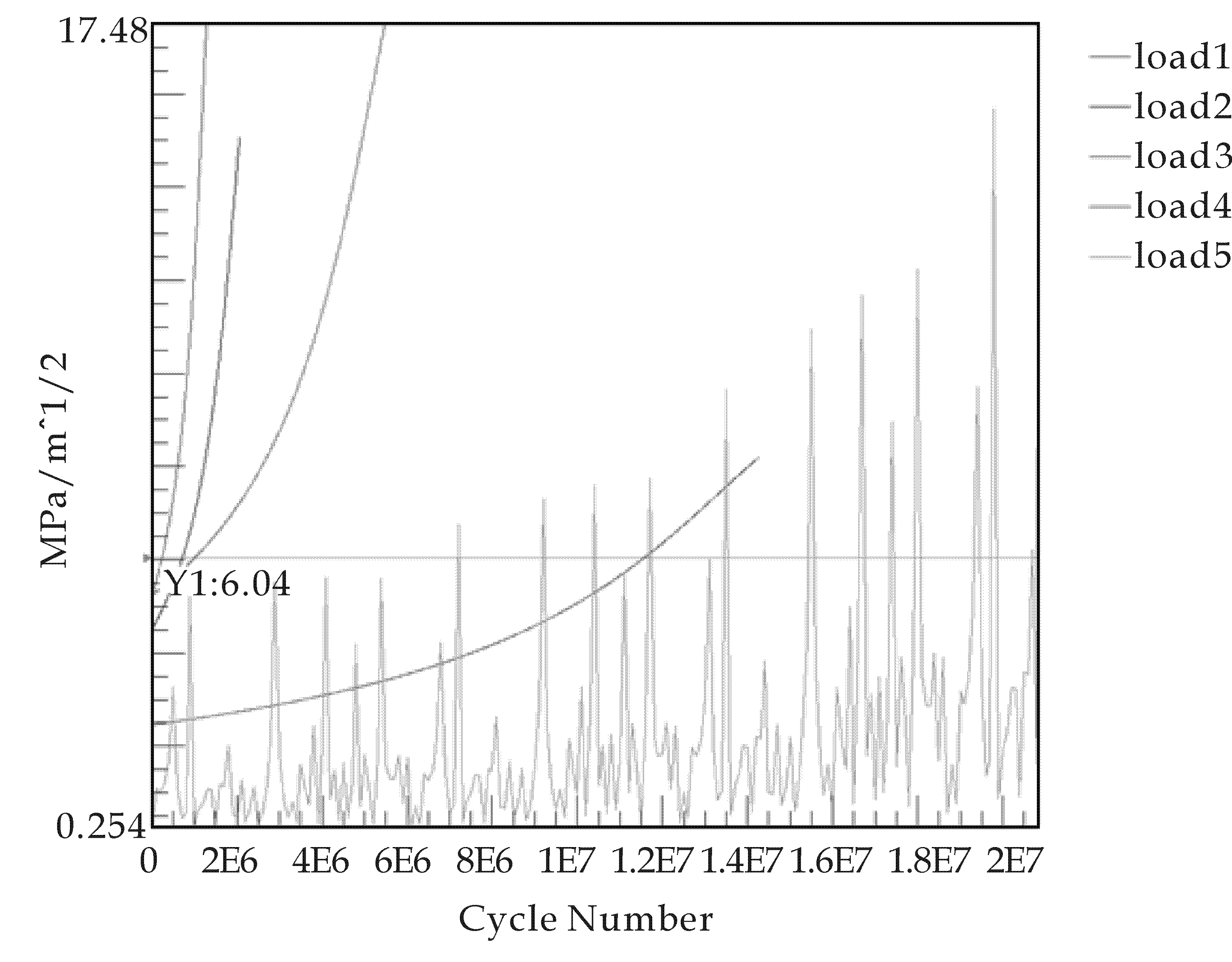

本次分析在nCode疲劳设计软件中的CrackGrowth分析模块中完成.本次分析采用Paris疲劳裂纹扩展模型,所需输入的分析参数主要有裂纹应力谱、材料类型、应力强度因子、计算初始及终止裂纹尺寸,以及结束裂纹扩展计算的原则等,最后便可进行疲劳裂纹扩展分析.表3为裂纹A的分析结果,材料为Q345B基体.表中给出了裂纹A在5种不同载荷工况下从初始尺寸扩展至5 mm,即扩展至板的上表面,以及扩展至9 mm,即扩展至板的下表面的载荷重复次数.请注意,对于工况load1~load3,载荷重复次数和载荷循环次数是一致的,而对于组合工况load4和实测工况load5,载荷重复次数和载荷循环次数并不相同,一个load4包含了9个载荷循环,而load5中则包含有74个幅度不同,载荷大小不等的循环.

表3的结果表明,对于裂纹A,要使裂纹扩展到穿透板厚(即扩展至距裂纹最短的上表面)需要很长的时间,以工况load1为例,如果每天起吊10次,那么实际的寿命为261年,但如果每天起吊100次,那寿命仍然可达约26年.对于load2和load3,同样使裂纹扩展至钢板的上表面,需要更长的时间.对于组合工况load4,按每天重复100次计算,需要11年的时间,当然实际每天的重复次数通常没有那么多.而最能反映实际情况的是load5工况,这是一个实测的大约300小时的起重机的使用工况,根据这一使用情况,表中load5的重复次数结果,换算成时间年的话,那么它应当是8077年.从以上分析可知,裂纹的实际寿命和设备的使用情况关系很大,通过分析表明,裂纹A是安全的.但该结论是建立在安全使用的前提下,此外,其它影响疲劳裂纹扩展寿命的因素(如材料本身的缺陷等)并未考虑.

表3 裂纹A疲劳扩展寿命分析结果表

图6 最大应力强度因子随 载荷循环的变化图

4 结束语

通过分析计算表明,裂纹A为安全裂纹,不会对门座起重机的正常使用寿命产生影响.但该结论是建立在安全使用的前提下,且不考虑材料本身缺陷等其他影响疲劳裂纹扩展寿命的因素.

该方法能较真实地反映门座起重机的剩余寿命状况,能为解决剩余寿命分析问题提供参考.

该方法并不局限于门座起重机,可广泛用于其他类型起重机.此外,对于其他金属结构,如桥梁、车辆等,也具有参考意义.

本文研究尚未考虑其他影响疲劳裂纹扩展剩余寿命的因素,如材料缺陷等,还需进一步研究.

[1] 赵荣国,罗希延,任璐璐,等. 航空发动机涡轮盘用GH4133B合金疲劳裂纹扩展行为研究[J].机械工程学报,2011,47(18):55-65.

[2] 周太全,陈鸿天.具初始裂纹钢桥梁焊接构件疲劳裂纹扩展和疲劳寿命计算[J].船舶力学,2009,13(1):91-99.

[3] 曾 光,殷玉枫,徐格宁.桥式起重机焊接箱形梁疲劳裂纹与剩余寿命的研究[J].起重运输机械,2010(10):9-12.

[4] Jones R,Molent L,Krishnapilai K.An equivalent block method for computing fatigue crack growth[J].International Journal of Fatigue,2008,30(9):1 529-1 542.

[5] Guojian Huang,Chengzhong He,Xinhua Wang.A modal analysis of giant shipbuilding tower crane[J].Applied Mechanics and Materials,2013,239-240(1):473-477.

[6] Huang Guojian,Wang Donghui,Wang Xinhua,et al.Optimal sensor placement method for gantry crane SHM system[J].Applied Mechanics and Materials,2013,321-324(3):697-702.

[7] 黄国健,刘柏清,王新华,等. 在役门座式起重机应力测试技术探讨[J].自动化与信息工程,2011(6):29-31.

[8] 刘柏清,黄国健,王新华,等.大型门座起重机振动模态测试技术探讨[J].自动化与信息工程,2011(6):38-40.

[9] 王春生,段 兰,郑 丽,等.桥梁高性能钢HPS 485W疲劳裂纹扩展速率试验研究[J].工程力学,2013,30(6):212-216.

[10] 张 行.断裂与损伤力学[M].北京:北京航空航天大学出版社,2006.

[11] GB/T3811-2008,起重机设计规范[S].

[12] Christopher S Grimmer,C K H Dharan.High-cycle fatigue life extension of glass fiber/polymer composites with carbon nanotubes[J].Composites Science and Technology,2010,70(6):901-908.

[13] 赵延广.基于锁相红外热像理论的无损检测及疲劳性能研究[D].大连:大连理工大学,2012.

[14] 索会迎.超声波无损检测技术应用研究[D].南京:南京邮电大学,2012.

[15] Chul Hee J O,Sung Woo I M,Won Chul Cho,et al.Fatigue crack in large-scale tubular joints for offshore structures[J].Science China Technological Sciences,2011,54(3):705-714.

[16] 刘 金,王新华,齐 凯.有限元分析技术在大型起重机金属结构安全评估中的应用研究[J].中国水运,2013,13(10):104-105.