海上油田井下油水分离系统的优化设计

2014-06-27崔政张建民中海石油中国有限公司天津分公司天津300452

崔政,张建民 (中海石油(中国)有限公司天津分公司,天津 300452)

海上油田井下油水分离系统的优化设计

崔政,张建民 (中海石油(中国)有限公司天津分公司,天津 300452)

海上油田进入中高含水期后,大量的产出水给污水处理、回注带来了很大的挑战。为此,通过现场试验对海上油田井下油水分离系统进行了优化设计:使用了双泵及变频技术,可以通过地面的变频器进行大范围调节注入量和采出量,而且还可以通过变频器和油嘴调节水力旋流器分离效率;设计了地层压力监测系统和注入水取样管,利用电泵工况监测生产层压力变化情况,利用油水分离器压力传感器监测注入层压力状况;通过取样管可以及时获取注入水样品,也可以通过取样管注入解堵剂解除井筒附近堵塞。现场试验结果表明,该系统能有效地减少了污水的举升量及处理量,对进一步研究海上油田井下油水分离系统的应用具有借鉴意义。

海上油田;井下油水分离系统;优化设计;现场试验

1991年加拿大C-FER工程研究中心率先提出了“井下油水分离(Downhole Oil-Water Separation, DOWS)”的设想,并进行了可行性研究。该系统通过水利旋流器使高含水原油中绝大部分水在井下直接分离并注入到目的层,剩余含少量水的原油被举升至地面。自1994年首次应用以来,将近100套DOWS在世界各地安装应用并取得了较好的效果[1],但近年来的使用有所减少[2]。Yasser等[3]研究发现该系统复杂的设计是限制该项技术推广应用的主要原因之一。为此,笔者通过现场试验对海上油田井下油水分离系统进行了优化设计。

1 井下油水分离系统的结构及工作原理

井下油水分离(DOWS)系统主要由泵和水力旋流器组成。基于联合工业化研究项目 (JIP)开发的ESP AQWANOT系统[4],在充分研究前人成果[5]的基础上,归纳出DOWS系统的应用按照注水层相对于采油层的位置关系及分离器相对于泵的位置关系分成推进型和排出型。分离水通过推进方式或排出方式直接注入注水层,推进型系统高含油的流体则通过旁通管汇或增加的增压泵举升至地面,排出型系统高含油的流体则可直接举升或通过增加增压泵举升至地面。推进型(左)和排出型(右)DOWS系统示意图如图1所示。

2 优化设计及优点

该井下分离系统以标准双泵系统[5]为基础,利用双电泵采油系统及Y型生产管柱在海上油田的规模应用的现场条件,对该系统进行了进一步的优化,如图2所示。

图1 推进型(左)和排出型(右)DOWS系统示意图

1)双电潜泵独立控制系统。下泵举升量达到1500m3/d,上泵举升量为300m3/d;双电潜泵系统中每一台泵均可以单独控制,既可以双泵同时生产,也可以根据需要单泵生产。

2)增加变频技术控制。变频技术可任意调整下电潜泵频率参数即产液能力,达到控制下电潜泵出口压力,进而调整油水分离器出口压力即注水压力及注水参数,对回注层的注入量进行大范围调节。

3)完善监测系统。通过电泵工况监测双电潜泵运转温度及出入口压力;通过下电泵出口压力监测分离器入口压力,通过上电泵入口压力监测分离器富油流体出口压力;由环空内传感器监测分离器排出水出口压力即注入压力;电泵工况可以监测生产层静压、了解油层压力变化情况;利用环空内传感器监测注入层静压、判断注入层压力状况。

4)注入水检测。增设注入水取样管,及时获取注入水水样,分析含油及悬浮物含量,如果含量过高则通过下电泵变频控制,使分离水尽可能达到注入水水质要求;当判断注入层堵塞时可以通过取样管注入解堵剂解除井筒附近堵塞。

该设计具有如下优点:①在现有双电潜泵系统中仅增加一个水力旋流器,简洁的设计可以使其在作业平台上提前组合好;②井筒简化、减少了复合泵非标准部件特殊设计及分离器外旁通管导流设计,降低了因结构复杂带来的生产及运行风险;③双电潜泵独立控制系统及变频技术的应用,可以减少作业费用及增加设备的可靠性、提高系统使用寿命;④回注层注入能力下降时可以通过注入水取样管注入药剂对地层进行增注处理。

图2 DOWS系统现场应用管柱示意图

3 现场试验效果

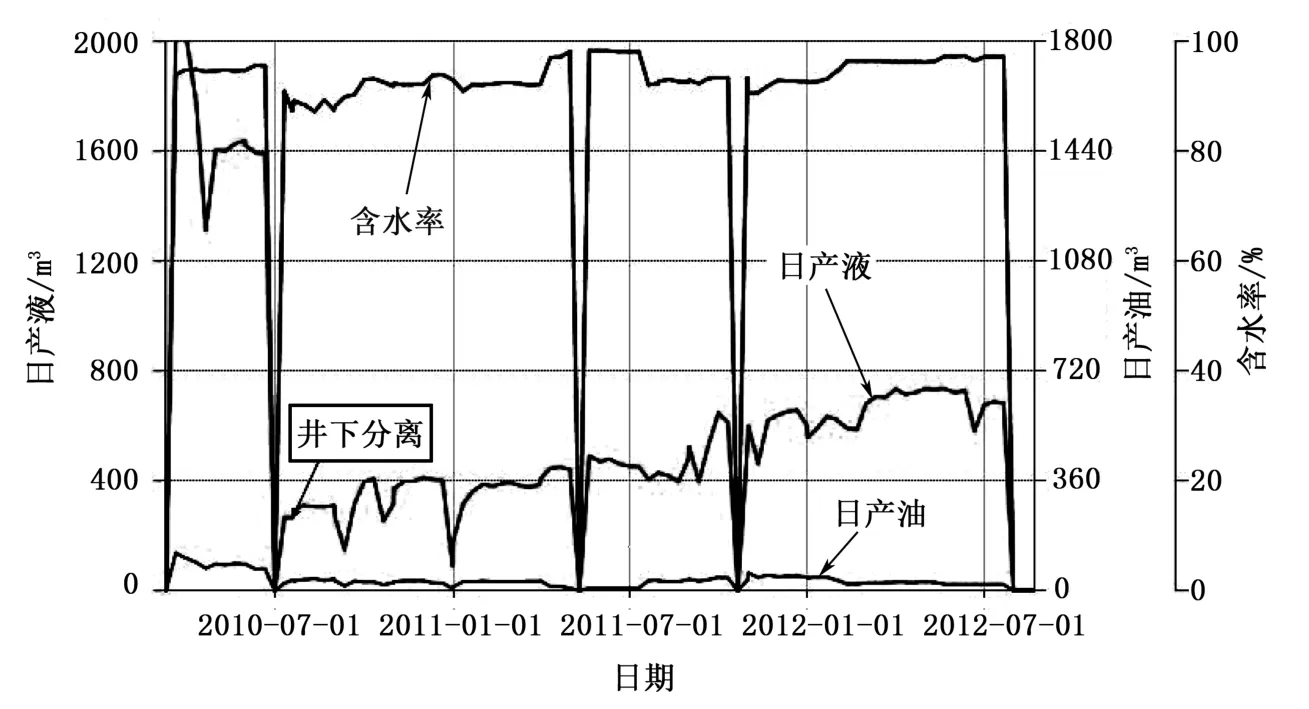

2010年7月在渤海曹妃甸油田2A-17井实施DOWS系统现场试验,如图3所示,该系统的现场应用取得了较好的试验效果。

1)油水分离系统运行平稳。该井于2010年7月开始运转, 2012年7月因含水达97%且平台限液关井。DOWS系统现场试验实际运转周期为25个月(750d),高于该油田单电潜泵井平均运转周期(736d),关井前系统一直处于稳定运行状态。

2)井口产液量大幅下降。DOWS系统试验前,日产液量为1600m3,含水92%;实施后该井井口日产液量295m3,含水88%;关井前日产液626m3,含水97%。根据下电潜泵的泵工作曲线计算,每天大约有1600m3的水直接在井下注入地层[6]。

图3 曹妃甸油田2A-17H井生产曲线

3)节能减排效果显著。DOWS系统运行期间减少产出水(污水回注地层):750d×1600m3/d= 120×104m3;减少药剂费、回注费、运行管理费:10(元/m3)×120×104m3=1200(万元)。

4 结语

虽然海上油田DOWS系统现场试验最终因地层含水上升过高而终止,但从DOWS系统管柱优化设计、系统运转周期、含水及井口液量下降情况及看,现场试验获得了较大的成功。今后在海上油田DOWS系统推广应用中在选井上应考虑生产层边、底水水体情况,避免因边底水能量或体积过大造成含水上升过高造成停产。

[1]岳继红,齐春海.井下油水分离技术最新进展[J].油气田地面工程,2003,22(11):56-57.

[2]Moritis G.Study Shows Downhole Water Separation Languishes[J].Oil and Gas Journal,2004,20:44-45.

[3]Yasser K.Downhole Oil Water Separation Systents in High-volume/high HP Application[A].SPE Latin American and Caribbean Petroleum Engineering Conference,Port-of-Spain[C].Trinidad,2003.

[4]孙淑梅.井下油水分离系统的联台工业化研究[J].国外油田工程,1998(10):8-18.

[5]颜廷值,李增亮,王旱祥,等.电潜泵井下油水分离系统方案设计[J].石油机械,2000,28(9):5-7.

[6]田楠,范海燕,马团校.井下油水分离技术在曹妃甸油田的应用[J].油气田地面工程,2011,30(12):95-96.

[编辑] 洪云飞

TE931

A

1673-1409(2014)20-0122-03

2014-03-13

崔政(1971-),男,工程师,现主要从事海上特种油气藏与配套新技术推广应用方面的研究工作。