绞吸式挖泥船绞刀切削受力及其影响因素分析

2014-06-27

(长江航道局机务处,武汉 430014)

绞吸式挖泥船是航道维护疏浚中的主力船型,但在疏浚作业中挖泥船的绞刀常出现易磨损、易掉落和低切削效率等工程问题,如何让绞刀高效可靠地工作一直是值得关注的技术问题。有多种因素影响绞刀的可靠性和高效性,其中关键因素有绞刀材料、切削受力和绞刀几何形状等。在绞刀材料的耐磨性方面,绞吸式挖泥船的绞刀一般选用耐磨的合金钢或锰钢等材料制造,并通过调整绞刀材料的微量耐磨合金元素和后热处理工艺方法,有效地提高绞刀的强度和抗磨性,延长绞刀的使用寿命,这是目前使用较多的一种方法。同时,绞刀的受力情况和几何形状对绞刀的影响也很重要。分析绞刀载荷、优化绞刀结构形状同样可以改善绞刀耐磨性可靠性,提高绞刀切削效率。近年来一些研究学者分别从切削理论[1]、受力计算[2-4]、疏浚介质作用载荷特性[5-6]等方面开展了研究,在此基础上,本文依据挖泥船的绞刀切削理论建立绞刀切削受力分析模型,分析绞刀受力状况与绞刀几何参数之间的影响关系,并将研究结论用于绞刀结构设计及改进刀型和改善绞刀切削受力等方面。

1 受力分析模型

1.1 切削分析

绞吸挖泥船的刀架是空间曲线的螺旋形,绞刀以一定的角度安装在刀架上,在挖泥船的疏浚作业中这种螺旋的刀架可以使得整个切削过程能连续地进行,有效地避免了瞬时冲击力的产生。

对绞刀作一系列垂至于绞刀轴的截面,它们相对绞刀轴心转过的角度形成不同的刀臂截面,即螺旋绞刀在横移切削时同一刀臂上不同位置绞刀的切削状态不同,不同的刀臂不是同时进入、同时离开切削层,而是先进先出、后进后出。因此每个刀臂不是整个都参与切削,而只是其中某段参与切削,多个刀臂的不同段在不同位置参入切削。

1.2 受力分析模型

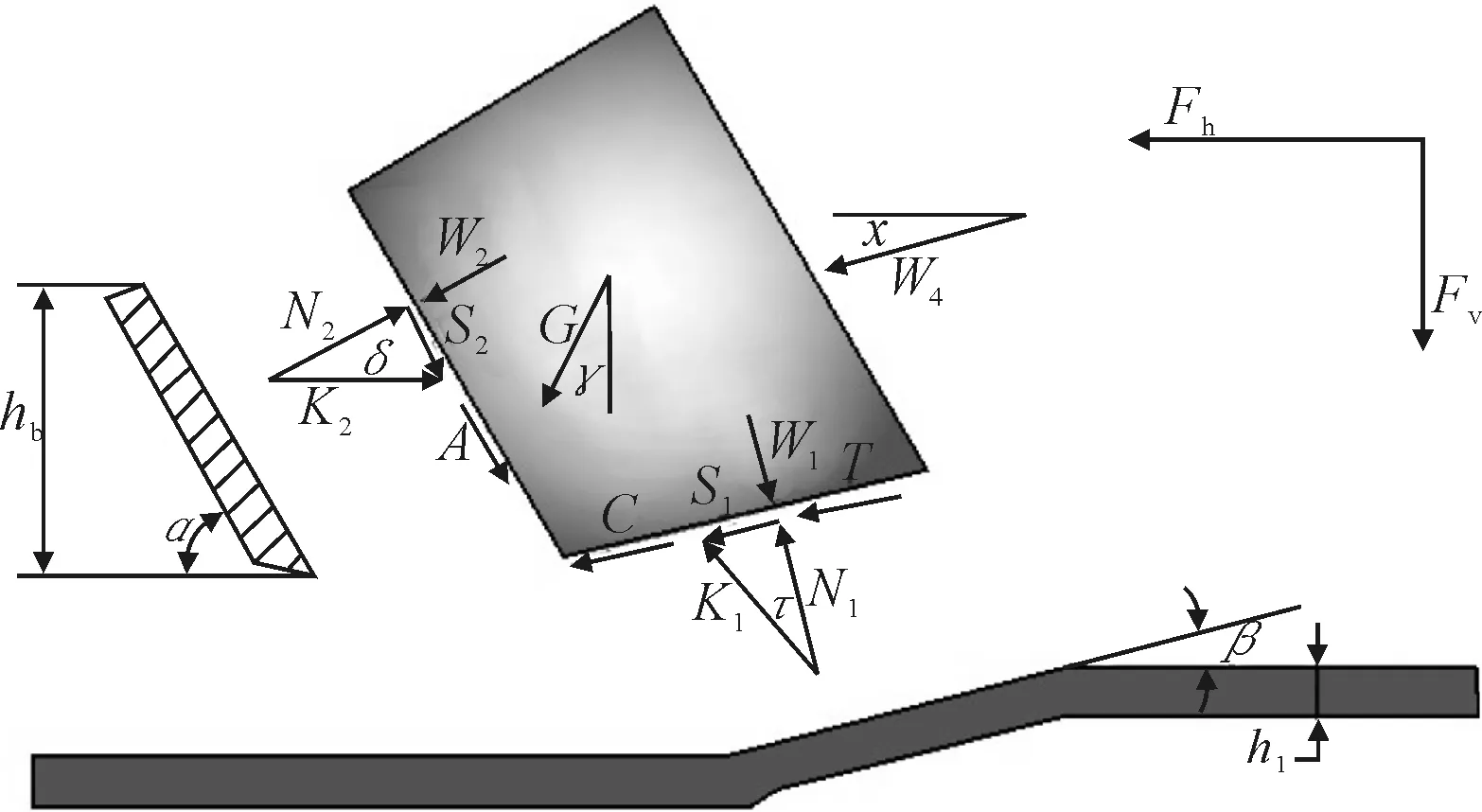

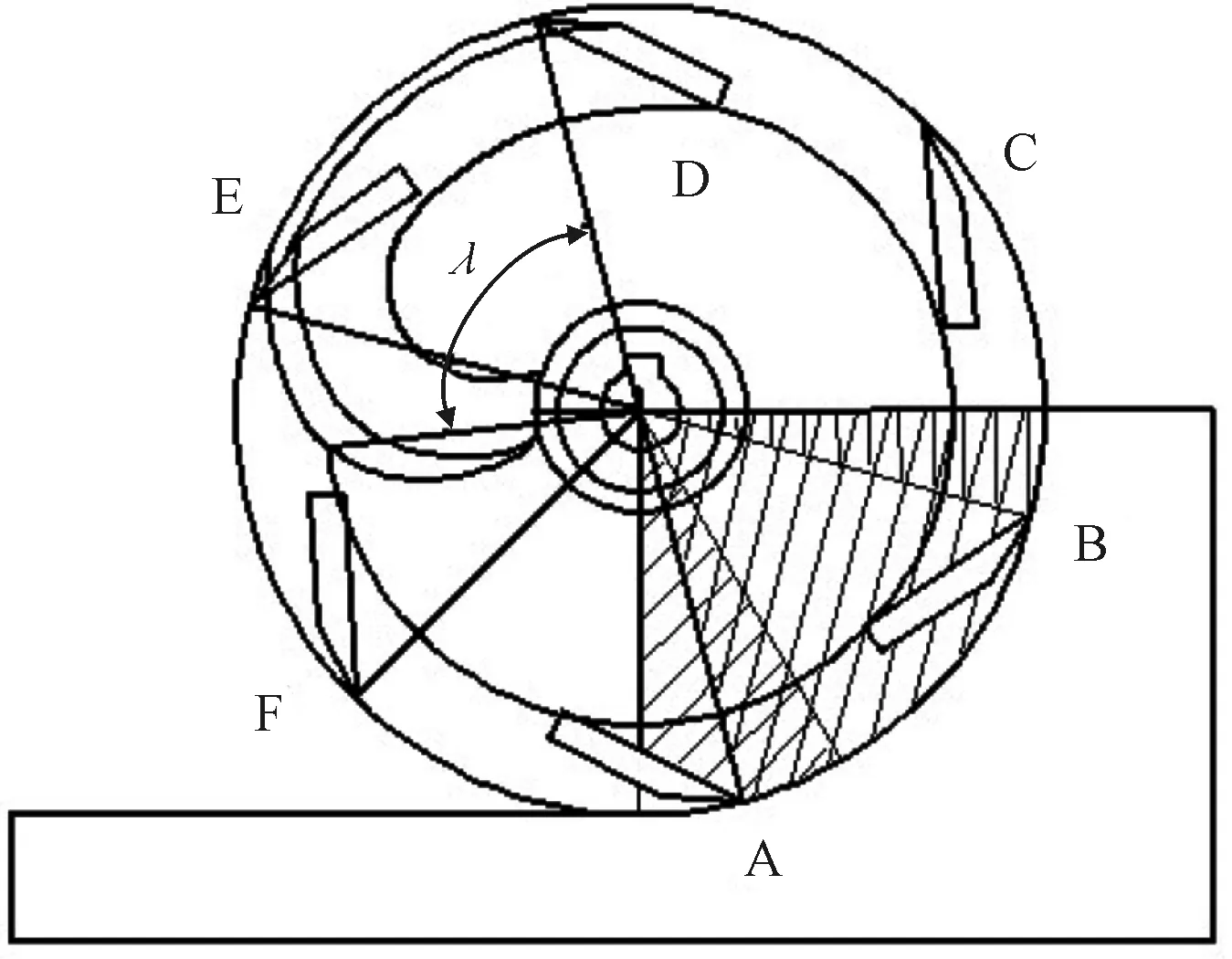

以挖泥船的单个绞刀处于挖掘状态为例,依据绞刀切削理论建立切削受力分析模型,绞刀和切削层的受力分布与各力作用位置见图1、2。

图2 切削层受力分析

在图1和图2中,N2为作用在刀片上的法向力;S2为泥土与刀片的摩擦力N2tanδ引起的剪切力;A2为泥土和刀片之间的粘性剪切力;W2为作用在刀片上的水下压力引起的力;W3为刀片后面的水下压力引起的力;W1为剪切区域由水压力引起的作用力;N1为作用在剪切面上的法向力;S1为内摩擦力引起的剪切力;C为沙土的内聚力引起的作用力;G为沙土的重力;T为泥土加速度引起的惯性力;W4为水阻力。

这些力在不同的位置和方向上作用在绞刀和被切削泥层上,构成复杂的力系。

分别对图上不同的参数设定变量,其中设刀片横移速度为vc、切削角为α、切削土层厚度为hi、刀片高度为hb、剪切角为β、刀片宽度为b,将作用在绞刀上的总压力分解力沿切削速度反向的切向力Fh和沿切削速度垂向的法向力Fv。

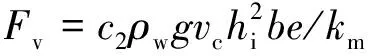

根据绞刀和切削层的受力平衡条件,分别建立切向和法向上的力平衡方程,经推导和简化得

(1)

(2)

式中:

km=0.5ki+0.5kmax。

上式中:ρw为水的密度;g为重力加速度;无因次切削系数c1、c2的值与内摩擦角φ、泥土表面摩擦角δ、切削角α以及刀片高度与层厚度的比例hb/hi有关。

2 切削力影响因素分析

2.1 模型参数取值

以长江某型绞吸式挖泥船为例进行计算分析。参数分别为:绞刀转速n=240 r/min,刀架横移速度v=0.3 m/s,绞刀切削角α=0°~80°,表面摩擦角δ=20°,内摩擦角φ=37.5°,绞刀功率P=100 kW,绞刀材料的弹性模量E=175 GPa,泊松比μ=0.25。疏浚土质为细砂,密实度为中密,渗透系数Ki=6×10-5m/s,孔隙度为ni=45%,土层的弹性模量E=1.3 GPa,泊松比为μ=0.35。

2.2 切削角α的影响

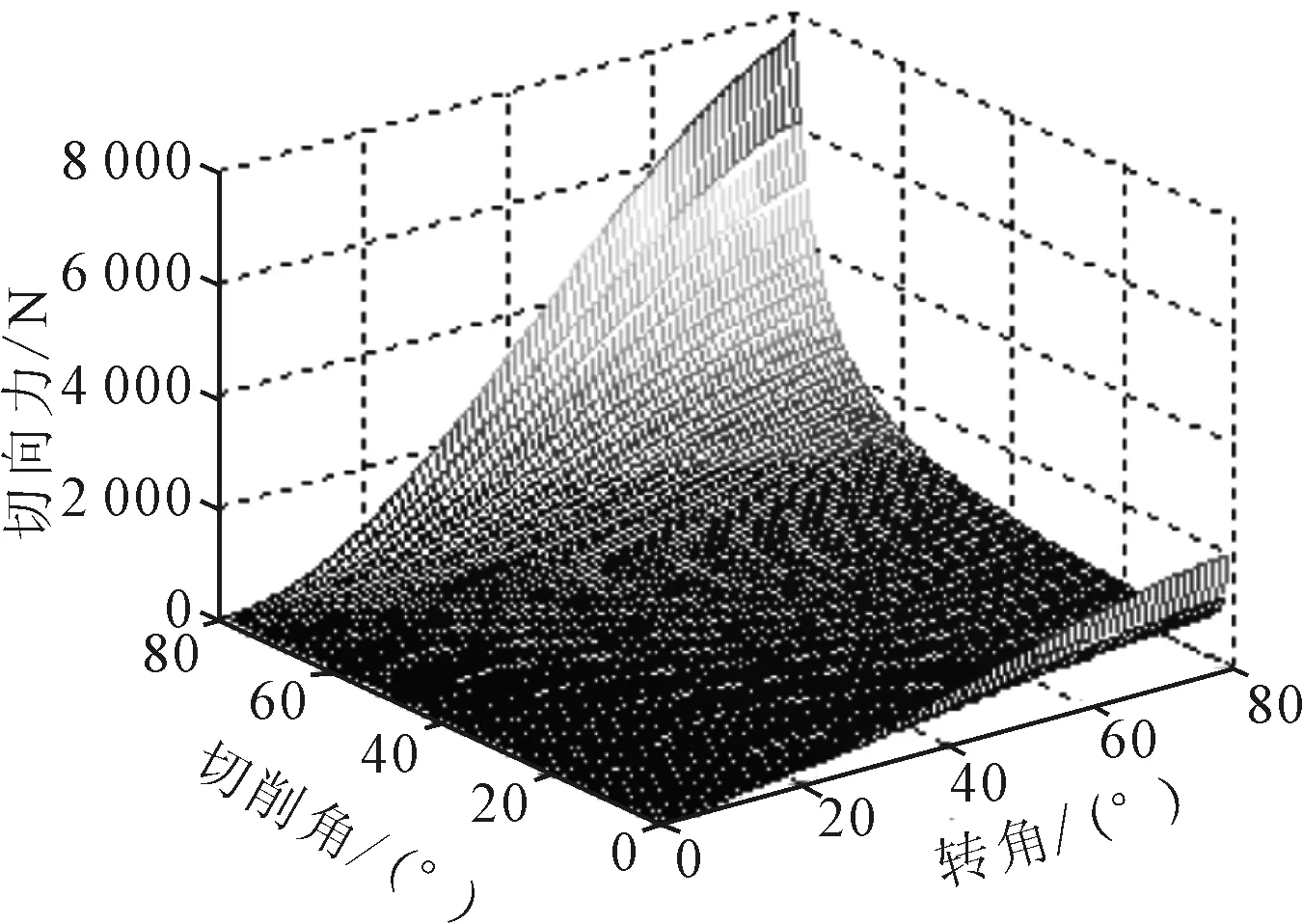

用数值计算方法,通过Matlab编程计算,结果见图3、4。

图3 切向力随切削角和转角的变化趋势

图4 法向力随切削角和转角的变化趋势

如图3所示,当切削角在0°~80°范围内变化时,绞刀的切向力逐渐变化,绞刀在15°~60°范围内切向力平稳,有利于绞刀平稳工作,所以绞刀的切削角应小于60°。

如图4所示,当切削角在0°~80°范围内变化时,绞刀在15°~60°范围内法向力平稳,利于绞刀的运行。

计算结果表明,为了保证绞刀有效平稳地切削,避免产生冲击力和振动,切削角应该在15°~60°之间,较理想的切削角应该是35°~40°之间。

2.3 剪切角β的影响

当取切削角α=37°,内摩擦角φ=34°时,计算得到c1=0.314 7,c2=0.204 3,就可以计算得到剪切角β对切削力的影响,见图5。

图5 剪切角β对切削力的影响

由图5可见,剪切角与切向力和法向力均成正比例关系,但剪切角对切向力的影响更为明显。

2.4 包角的影响

在工程挖泥船上,常用绞刀刀臂与大环平面的夹角(螺旋升角)描述绞刀刀臂的倾斜程度。由于该角度为空间夹角,难以直接准确地测量,因此引入包角λ,见图6。假设刀臂包角为λ,高为h,则单位包角的高为h/λ。当绞刀高度不变化时,包角λ就决定了刀臂螺旋上升的程度。

图6 包角75°时绞刀处于15°时刻的切削范围

螺旋绞刀在做横移切削时,同一刀臂上不同的位置切削状态不同,刀臂不是同时进入或离开切削层,而是先进先出,后进后出,是其中某段刀臂参与切削。

当刀刃开始切削瞬间的切向速度与横移速度方向一致时,垂直于速度方向且通过轴心的平面设为基准面,图6所示为A刀臂基准面处在15°时刻的切削范围扇形示意图。

A刀臂切削范围为15°~90°,把15°~90°之间各个作用力累加起来,就是A刀臂的合力。由图6可知,该切削范围内还有前一刀臂B、后一刀臂F在土层中切削。对于6刀臂绞刀的整个切削过程而言,切削的周期为60°,相应地可列出包角45°、包角60°、包角75°临界时刻的切削范围分布情况。通过计算,可以求出不同包角时的刀臂受力的对比情况,见图7。

图7 不同包角的受力对比

图7表示了一个周期内不同包角的绞刀受力变化,由分析可得:从减小受力的波动性因素考虑,比较合理的绞刀包角度应该在60°左右。

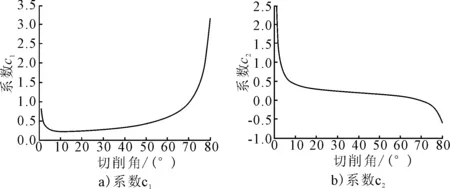

2.5 切削系数c1与c2的影响

绞刀头上的刀片切削沙土的切削角是不断变化的,泥土的断裂面角也不固定,因此模型中角α、β以及其它的参数不是常量。为了分析系数c1与c2的值的变化趋势,假定剪切角β=45°,取α在0°~80°内变化,依据S.A.Miedema的研究[5],给定p1m=0.215 6,p2m=0.034 8,p3m=0.043 0。其中:p1m为剪切面上压强的量纲一的量的平均值;p2m为刀面上压强的量纲一的量的平均值,p3m为刀背面压强的量纲一的量的平均值。通过计算分析系数c1、c2随α的变化情况,见图8。

图8 系数C1、C2随α的变化情况

由图8可见,系数c1随着切削角α的增大而增大,系数c2随着切削角α的增大而减小。通过比较两条曲线,可以发现c1与c2在15°~60°之间变化平缓。并将c1与c2的值代入切削力的计算公式,可以知道α在15°~60°之间变化时绞刀的受力比较平稳,所以在设计绞刀结构时,切削角选在15°~60°之间较为合适。

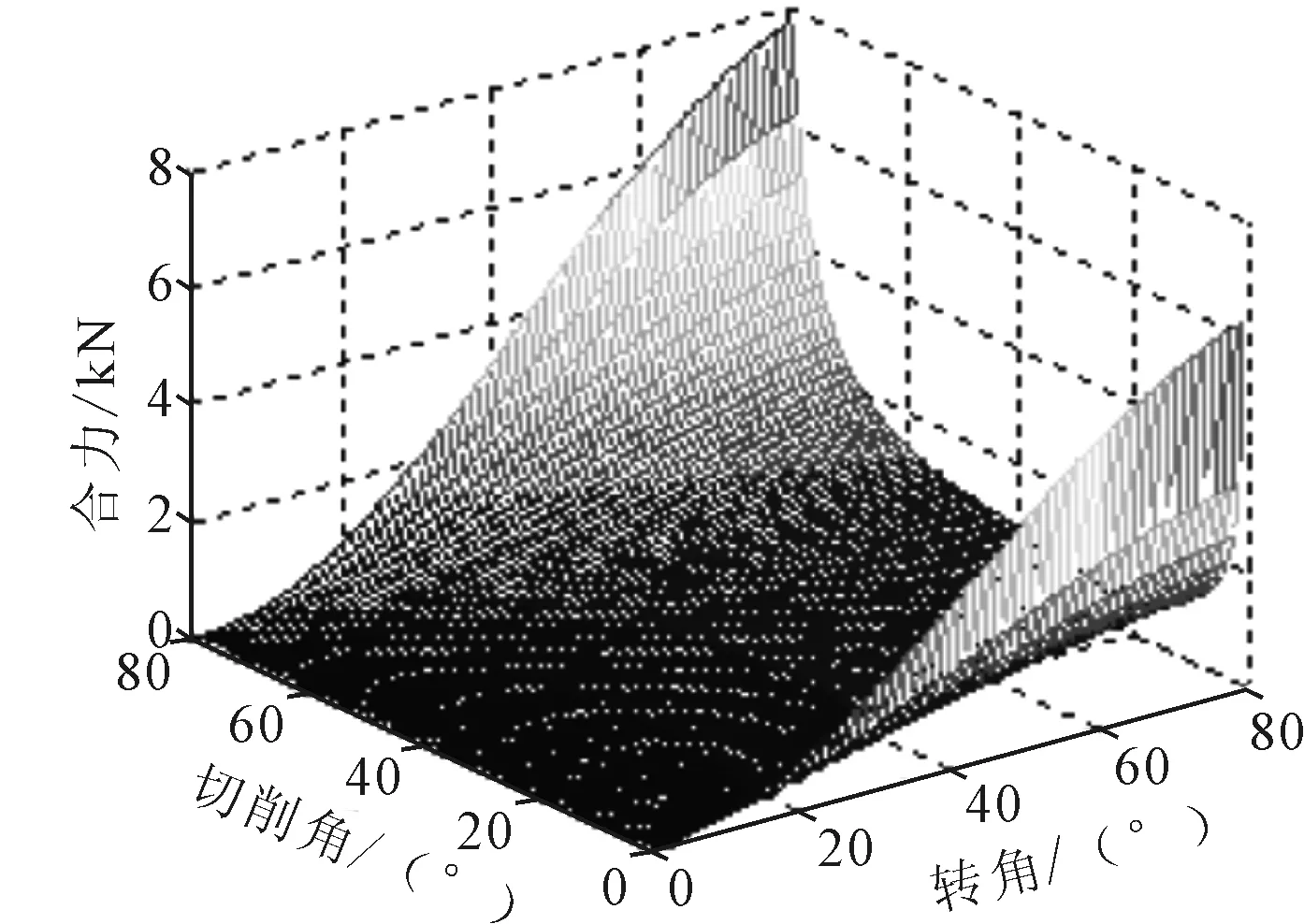

2.6 切削力分析

经过切削角分析,选取切削角中间值α=37°,用Matlab继续求出一个周期内作用在单个刀臂上的瞬时切削力和平均切削力的合力,见图9。

图9 平均切削力的合力

当选取刀臂为60°包角时,随着转角增大,刀臂的受力分布也增加。但由于刀臂呈现扭曲状,使得切削力的瞬时值没有太大的波动(见图10),有效地保证了绞刀头所受冲击的相对平稳,这对绞刀和刀架的耐磨性和可靠性都是有利的。

图10 一个周期内的瞬时切削力

3 结论

1)切削角影响绞刀的切向力和法向力,为了保证绞刀有效平稳地切削,避免产生冲击力和振动,切削角应该在15°~60°之间,较理想的切削角应该是35°~40°之间,此时绞刀受力平稳,且负荷较小,利于绞刀耐磨性的提高;

2)在一个切削周期内,包角与绞刀受力呈曲线变化关系,为了减小切削力的波动性,较合理的绞刀包角度应该是60°左右。

[1] 潘英杰,杨 启,汤 晶.基于二维切削理论的绞吸式挖泥船绞刀头载荷分析[J].船海工程,2009(2):13-16.

[2] 张德新.基于二维切削理论的绞刀切削载荷计算及绞刀应力状态的ANSYS分析[D].南京:河海大学,2007.

[3] 马亚生,倪福生,S.A.Miedema.绞刀片大角度切削水饱和沙的力学模型[J].河海大学常州分校学报,2006,20(3):59-61.

[4] 姚建伟,杨 启.基于岩石切削理论的超大型绞刀挖泥船绞刀动载荷分析[J].中国港湾建设,2011(2):5-10.

[5] MIEDEMA S A.The cutting mechanisms of water saturated sand at small and large cutting angles [J].Mechanical & Dredging Engineering,2004(1):1-13.

[6] Muhammad Zubair Abu Bakar,Leslie Sour Gertsch. Evaluation of saturation effects on drag pick cutting of a brittle sandstone from full scale linear cutting tests[J].Tunnelling and Underground Space Technology,2013,34(2):124-134.