探讨我国非晶合金变压器存在问题及应对措施

2014-06-24机械工业北京电工技术经济研究所李晓静崔鹤松郭振岩

机械工业北京电工技术经济研究所 李晓静 崔鹤松 郭振岩

0 引言

20世纪80年代,我国变压器行业的一些研究人员开始对一种叫Amorphous Metal的新型导磁材料产生了兴趣,并用中文称之为非晶合金。主要是因为它的空载性能明显优于传统的用于变压器铁心材料的冷轧取向硅钢片。用非晶合金材料制造的变压器与传统硅钢材料制造的变压器相比,节能效果更加显著,并具运行成本低等特点,特别适用于于农村电网和发展中地区等配电变压器负载率较低的区域。

1 非晶合金与冷轧取向硅钢材料特性比较

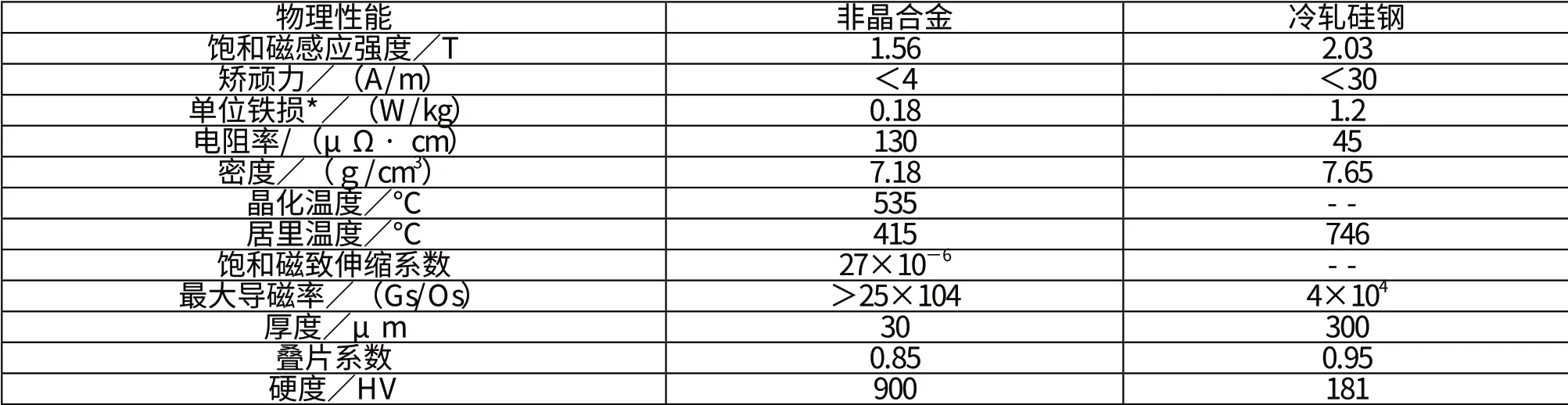

非晶合金是一种优良的软磁材料,可应用于变压器上,代替冷轧取向硅钢材料,可大大减少能量损耗。非晶合金与冷轧取向硅钢材料的特性比较见下表。

表 非晶合金与冷轧取向硅钢材料特性比较

由上表及其他研究资料得知,非晶合金与传统导磁材料——冷轧取向硅钢材料相比,既有优点,又有缺点。其主要优点为:

1)非晶合金带材的厚度比冷轧取向硅钢片的厚度低一个数量级,电阻率比冷轧硅钢高2~3倍,有利于减少涡流损耗。因此用非晶合金制成的铁心,它的涡流损耗比冷轧取向硅钢片制成的铁心要小很多。

2)非晶合金材料的单位铁损低于硅钢材料,矫顽力又是冷轧取向硅钢片的1/7左右。由于非晶合金材料是各向同性的软磁材料,不存在晶体结构,因此具有高导磁率,矫顽力小等特点。

3)制造工艺简单并节能环保。传统的冷轧取向硅钢片,从炼钢、浇铸、钢锭精轧、剪切到成品,经历十多个环节,工艺繁杂,耗能高且污染环境。而非晶合金带材的制造是在炼钢之后直接喷带,仅需一步就制造出带材成品,工艺简单,节约能源,并且制造过程无污染排放,实现了绿色制造。

其主要缺点为:

1)非晶合金的饱和磁感应强度比冷轧取向硅钢片低,采用非晶合金铁心的变压器比冷轧取向硅钢片变压器体积大,导致了耗材多,成本高。

2)非晶合金材料的硬度约是硅钢材料的近5倍,且脆性大,常温下剪切,边缘易出现碎裂、变形和起层现象。

3)非晶合金会产生磁致伸缩,会直接影响非晶合金变压器噪声水平。

为了验证非晶合金材料在变压器产品上的应用效果,我国研究人员经历了一段漫长的研究过程。在研究初期,由于对非晶带材性能了解不够,所以采用了与硅钢铁心类似的结构方式,进行相应的裁剪、叠积、夹紧、套装等,不仅达不到资料上介绍的节能效果,甚至远远劣于硅钢变压器的性能。与此同时,合金材料科研人员也在致力于非晶合金材料的研究,成功试制出窄带材料,虽然各项性能与进口产品相比还有很大的差距,但在微电子产品上已经开始试应用。

2 非晶合金变压器的推广使用

我国政府非常重视非晶合金变压器的应用。在20世纪80年代中后期,我国就开展了非晶合金变压器的研制工作,由于受到国内非晶合金材料的材质、带宽、价格及加工设备等因素的影响,进展比较缓慢。在20世纪90年代初期,美国联信(Allied Signal)公司为在中国推销其生产的非晶带材,与国家相关部委与有关单位进行了多方沟通。1994年,国家经贸委、国家计委、国家科委、电力部、机械部、冶金部(简称“三委三部”)联合成立了“促进非晶配电变压器在中国应用”工作小组。 根据“三委三部”工作小组的决定,由沈阳变压器研究所进行非晶合金变压器的样机图纸设计,并组织了变压器行业六家生产企业进行试制,通过沈阳变压器研究所与生产企业的共同努力,试制出SHll-160、200、315、500kVA四种规格共六台样机,全部通过了国家变压器质量监督检验中心的检测并挂网运行。1995年8月“三委三部”组织召开了非晶合金变压器样机鉴定会,对6台非晶合金变压器样机进行了鉴定。从而拉开了非晶合金变压器在中国较大范围生产、使用的序幕。

根据试制产品检测结果显示,在负载损耗相同的情况下,非金合金变压器的空载损耗约为硅钢片变压器空载损耗的75%左右,并且制造过程无污染排放,实现了绿色制造。如果由非晶合金代替硅钢材料制作铁心用在配电变压器上,可大幅度降低配电网的损耗,提高输电效率。近几年我国电力负荷保持每年10%以上的增长速度,相当于每年增加大约37万台315kVA配电变压器的需求,如果将这些变压器全部换成节能型的非晶合金变压器,就相当于一年中节约了24.6亿kWh的用电量。如果将这些电量折算为能耗和废气,约等于一年中减少耗煤量101万吨,减少203万吨的二氧化碳排放,节能减排效果非常显著。

为了推动非晶合金变压器的使用,国务院、国家相关部委、电力用户制定了一系列的产业政策,鼓励支持推广非晶合金变压器。相关产业政策如下:

1)2005年,国家发改委开始鼓励和推广非晶合金变压器,由于受非晶合金带材及技术的制约,我国非晶合金变压器一直未能进行大规模生产。

2)2006年,国家标准委发布了强制性国家标准《三相配电变压器能效限定值及节能评价值》。规定从2010年7月1日起,配电变压器能耗要降到S11水平,如果配电变压器的损耗高于该指标,将被禁止生产或销售。

3)2011年,国家发改委《产业结构调整指导目录》将非晶合金变压器列为鼓励发展产品。

4)2012年,工信部发布《工业节能“十二五”规划》,明确提出“加强变压器结构设计创新,改进生产工艺,提高能源利用效率,降低损耗,大力推广非晶合金变压器等新一代节能型变压器”。

5)2012年,国务院下发《节能减排“十二五”规划》,制定了“十二五”期间节能减排的具体目标,并明确要求“十二五”期间电力变压器空载损耗降低10%~13%,负载损耗降低17%~19%。

6)2012年,财政部、国家发改委、工信部印发《节能产品惠民工程高效节能配电变压器推广实施细则》,明确支持非晶合金变压器的推广使用。

7)2012年,工信部下发《新材料产业“十二五”发展规划》,重点产品名录中明确提出研发新型非晶合金材料,应用于变压器行业。

8)2012年,国家电网公司下发文件,要求2012~2014年新增配电变压器中分别按50%、55%、60%的比例采用非晶合金变压器;在更新改造配电变压器方面原则上全部采用非晶合金变压器。

9)2013年,工信部发布《节能机电设备(产品)推荐目录(第四批)》,SCBH15-2000/10干式非晶合金铁心配电变压器、SCBH15-MD-30 630/10非晶合金地下式路灯配电变压器、SCBH15-M-30 1600/10节能降噪型非晶合金配电变压器、SBH15-M-630/10油浸式非晶合金铁心配电变压器等产品获得推荐。

经过努力我国非晶合金带材国产化和非晶合金铁心制造技术都取得了长足的进步。安泰科技股份有限公司是专门从事非晶合金带材的研究及生产,现已形成两万多吨的年产量;而青岛云路新能源科技有限公司也具备了一定数量的产能。专业成型铁心生产企业也形成一定规模,如上海置信电气股份有限公司、北京中机联供非晶科技发展有限公司等。

3 非晶合金变压器推广应用中存在的问题

在国家产业政策支持及电力用户推广下,我国非晶合金变压器的研发和制造技术取得了很大进步。但回顾非晶合金变压器产业化推广和应用历程,目前非晶合金变压器与预期成果仍存在一些差距。究其原因,主要有以下几方面:

(1)国产化非晶合金带材产量不足

目前,非晶合金带材的供应渠道主要是日本日立公司、安泰科技股份有限公司、青岛云路新能源科技有限公司。而国内的安泰科技股份有限公司、青岛云路新能源科技有限公司两家企业每年的供应量在三万吨左右,无法满足市场的需求。

(2)成本高

由于非晶带材的饱和磁密和叠片系数低,相对于硅钢片变压器,材料消耗多,导致单价高,所以非晶合金变压器的成本要高于传统的硅钢片变压器。

(3)可靠性不稳定

目前我国非晶合金变压器铁心通常采用搭接式卷铁心。这种铁心都 采用垂直于带材长度方向横剪成同一宽度的非晶合金片,用叠积卷绕方式,每叠积一周都有一个接缝存在,形成截面呈长方形、下铁轭部分有接缝的卷铁心结构,此接缝也是套装绕组的开合口,由于开合口的存在,非晶合金变压器的噪声相对较大。非晶合金材料既硬又脆,非晶变压器在装配过程中,非晶合金铁心会产生非晶合金碎屑,如果碎屑进到油道,随着变压器散热油流动到线圈内部,易造成匝间短路等故障而损坏或烧坏变压器。另外,非晶合金变压器的噪声大也是制约其发展的关键问题。

(4)行业竞争激烈

随着国家产业政策支持和非晶合金变压器市场推广加快,非晶合金变压器产量在逐年提升,生产厂家也逐年增多。截至2011年,通过非晶合金变压器试验的厂家达180余家,到了2012年底,非晶合金变压器的制造厂家已超过250家,同时用户行业也参与到非晶合金变压器的生产领域,导致了低端产品产能过剩,造成了低价竞争。

4 应对措施

(1)提升国产非晶合金带材性能和产量

受国产带材产能不足、性能不稳定等因素影响,目前仍需要进口大量的非晶合金带材。非晶合金材料生产企业应加大带材的研发力度,改进生产工艺,提高带材性能和质量,进一步降低非晶合金带材成本,加大带材的供应能力。

(2)国家政策上的扶持应具有连续性

近年来,国家及相关部委出台了一系列支持、推广非晶合金变压器的产业政策,使非晶合金变压器无论在技术或产能方面都有很大提高,但与国际先进水平相比,还存要一些差距,无论在产品性能和噪声方面有待于提高。因此还需要国家在产业政策方面给予继续扶持,才能保证非晶合金变压器的应用和推广得到提升。

(3)加强非晶合金变压器研发,提高技术水平

目前非晶合金变压器的铁心大多采用矩形截面的平面三柱或五柱的结构,一是耗材多,成本高,二是噪声大。要加以解决存在的问题,必须加强科研开发,改进制造工艺,研制出新型结构的非晶合金铁心,如近似圆截面、无接缝铁心等,对于降低变压器制造成本和噪声具有重大意义。

(4)提高非晶变压器制造水平,保障非晶合金铁心性能稳定

由非晶合金铁心制造的变压器,在组装时需要打开铁心的接缝,套入绕组,再重新闭合接缝,铁心缝隙过大将增加变压器的空载损耗和噪音。所以,进一步提高非晶变压器制造水平,提升技术人员的操作能力,保障非晶合金铁心在装配过程中性能稳定至关重要。

(5)推动国产非晶合金带材、铁心和变压器制造企业的合作式发展

建立合作机制,推动非晶合金带材、铁心和变压器生产企业联动发展,进一步提高产品的性能和运行可靠性,鼓励有实力的生产企业和高端产品走向国际市场,提升我国在该领域的国际地位及品牌影响力。

5 结束语

降低电力变压器损耗,提高输电效率,是目前世界各国普遍关注的问题。近年来随着我国节能降耗相关产业政策陆续出台,非晶合金变压器得到快速发展,但仍然存在一些问题,需要行业科研院所、非晶合金材料研发生产单位以及变压器制造企业的共同努力,加强技术研发与技术创新,提升非晶合金材料的性能,不断改进非晶合金变压器的生产工艺,提高产品的运行可靠性,使非晶合金变压器的节能效果更加显著,更具有市场竞争力。

[1]曹燕朋.干式非晶合金铁心配电变压器结构与装配[J].机电工程技术,2011,40(10):115-118.

[2]盛万兴,王金丽.非晶合金铁心配电变压器应用技术[M].北京:中国电力出版社,2009.

[3]凌健.非晶合金变压器的现状及发展趋势[J].电气制造,2011(3):29-32.

[4]铁基非晶合金带材简介[EB/QL]. http:/www.docin.com.

[5]国务院及国家有关部委相关产业政策.