汽车双冷却风扇NVH特性分析

2014-06-24李静波王晖

李静波 王晖

(华晨汽车工程研究院)

在汽车的各种噪声中,冷却风扇噪声是主要噪声源之一。它主要由阶次噪声和叶宽脉动噪声引起,可以从噪声源和传递路径上进行控制。文献[1-4]对风扇噪声进行了相关测试和研究。文章以某车型的冷却双风扇为研究对象,针对双风扇工作特点,制定了分析测试计划。测试完成后,在详细分析每个风扇对车内噪声影响的基础上,分析了2 个风扇同时工作对车内噪声的影响,为双风扇冷却系统的车内噪声识别与控制,提供了一定的参考。

1 冷却风扇噪声产生机理及控制方法

1.1 产生机理

风扇噪声包含由风扇叶片切割空气产生的旋转阶次噪声和由风扇叶片与护风罩产生的涡流噪声。旋转阶次噪声是窄带噪声,涡流噪声是宽带噪声。旋转阶次噪声是由风扇旋转的叶片周期性打击空气质点,引起的压力脉动面激发的噪声,这种周期性的压力脉动是由一个稳态的基频和一系列谐波分量叠加而成。风扇的护风圈等结构由于共振也会产生机械噪声,一般来说,机械噪声不是风扇主要噪声。

风扇风量和风扇噪声的声压级与风扇直径和风扇转速之间存在如下关系[5]:

式中:Q——风扇风量,mm3/s;

k,k1——比例系数;

n——风扇转速,r/s;

d——风扇直径,mm;

LpA——声压级,dB。

通过式(1)和式(2)可得:

根据式(3)可知,当风量固定,为了降低风扇噪声,应该增大风扇直径,降低风扇转速。

1.2 控制方法

冷却风扇的噪声控制主要从3 个方面考虑。

1)选择合理的设计参数。根据式(3),合理地设计风扇的直径和转速,可以起到降噪的目的。在叶片数小于5 时,风扇风量随叶片数的增多而急剧增大;当叶片数大于5 时,风量随叶片数增大不明显,而噪声随叶片数增加几乎成线性增大。在优化设计时,一般取奇数个叶片,与发动机阶次避开。风扇叶片的分布要尽量做到不对称,不等距,避免共振而加大噪声。

2)选择合理的风扇叶形。根据是否有弹性变形,风扇叶片分为刚性叶片和挠性叶片,其中,刚性叶片风扇又分为直叶片风扇、铲形叶片风扇、前弯叶片风扇、机翼型风扇、导流型风扇和环形风扇等。每种刚性叶片风扇都各有优缺点,现在常用的风扇为环形风扇。在运转过程中,挠性风扇叶片的投影宽度随转速提高而变窄,可充分利用轿车高速迎面风效应,在降低了风扇噪声的基础上,可以提高风扇的效率[3]。

3)合理布置风扇位置。设计时,应尽量减少护风罩与叶片间的径向间隙,进而减少回流,提高风扇的有效风量,降低噪声[6]。随着风扇与散热器之间距离的增加,风扇风量增加,噪声减小,而且在某一点达到最大值。文献[5]指出,当风扇前端与散热器之间距离由25 mm增大至178 mm 时,风扇风量上升85%,而且在散热器芯部的气流分布也明显改善。

2 冷却风扇噪声测试

文章对某车型的冷却风扇进行了NVH 测试与分析。

2.1 测试工况

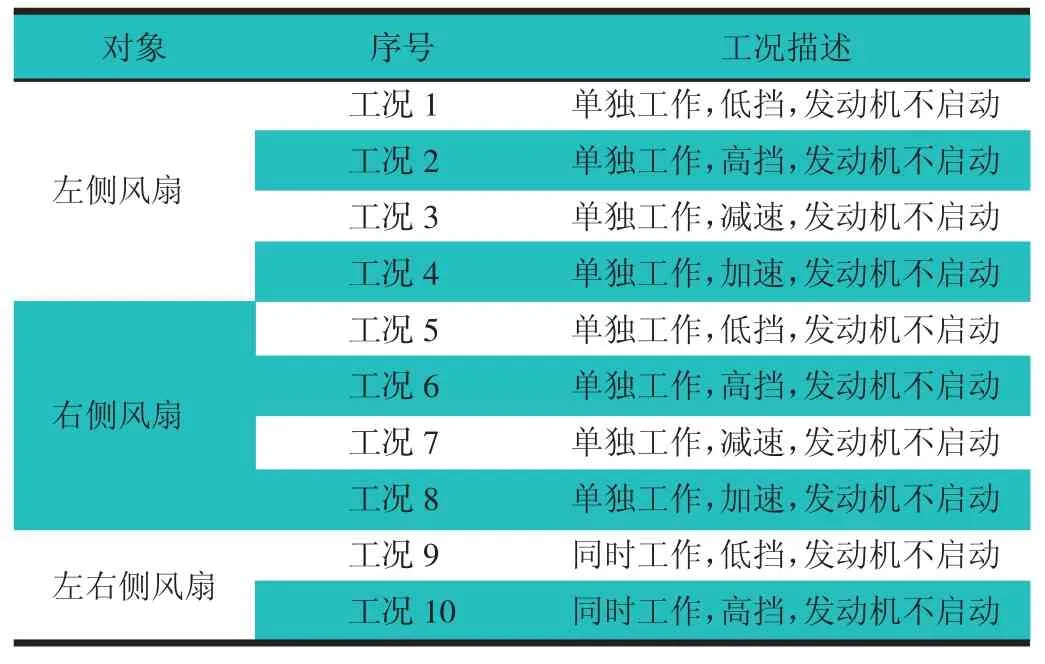

考虑到被测对象为双风扇,两风扇同时参与工作,同时停止,为了避免相互影响,定义测试工况,如表1所示。

表1 冷却风扇噪声测试工况

2.2 测点位置

试验时,需要关注车内噪声、方向盘振动及风扇近场噪声,具体测点位置,如图1所示。

2.3 风扇参数

左侧风扇的叶片数为7 片,高/低挡转速分别为2 250,3 005 r/min;右侧风扇的叶片数为 6,高/低挡转速分别为1 950,2 670 r/min。

3 冷却风扇NVH测试结果

3.1 左侧风扇试验结果分析

3.1.1 左侧风扇低挡运行NVH 测试结果分析

图2 示出左侧风扇低挡运行车内噪声曲线图。分析图2 可发现,左侧风扇低挡运行时,车内总噪声为41.8dB(A),偏大(一般要求小于40 dB(A)),对该问题贡献最大的为262.5Hz的峰值,风扇1 阶频率为2250r/min/60s=37.5Hz,贡献最大峰值对应阶次为262.5Hz/37.5Hz=7,而该风扇叶片数为7,两者吻合,即该风扇的主要问题为7 阶噪声问题。

3.1.2 左侧风扇高挡运行NVH 测试结果分析

左侧风扇高挡运行车内噪声曲线图,如图3所示。分析图3 可知,左侧风扇高挡运行时,车内总噪声为47.9 dB(A),偏大(一般要求<40 dB(A)),对其贡献最大的为350 Hz 的峰值,左侧风扇高档运行时1 阶频率为3 000 r/min/60 s=50 Hz,贡献最大峰值对应阶次为350 Hz/50 Hz=7,进一步证明,该风扇的主要问题为叶片数对应的阶次噪声问题。

3.1.3 左侧风扇加速运行NVH 测试结果分析

左侧风扇加速的噪声问题同3.1.1 和3.1.2 节部分分析结论,在此将不进行累述。

3.1.4 左侧风扇减速运行NVH 测试结果分析

图4 示出左侧风扇减速运行车内噪声彩图。分析图4 可发现,左侧风扇减速时,主要的噪声阶次为7 阶和20 阶(初步分析为电机导致的,需要进一步排查)。主观评价发现,减速时,风扇存在明显颤音,回放测试数据发现,滤除20 阶后,颤音明显消失。

3.2 右侧风扇试验结果分析

3.2.1 右侧风扇低挡运行NVH 测试结果分析

图5 示出右侧风扇低挡运行车内噪声曲线图。分析图5 发现,右侧风扇低挡运行时,车内总噪声为38.9 dB(A),主要贡献为 390 Hz(12 阶)、150 Hz、195 Hz(6 阶)、780 Hz(24 阶)及 32.5 Hz(1 阶)的峰值,风扇 1 阶频率为1 950 r/min/60 s=32.5 Hz。该风扇叶片数为6,可以发现,阶次噪声问题是该风扇的主要问题。

3.2.2 右侧风扇高挡运行NVH 测试结果分析

图6 示出右侧风扇高挡运行车内噪声曲线图。从图6可知,右侧风扇高挡运行时,车内总噪声为42dB(A),偏大(一般要求<40 dB(A)),主要贡献为 534 Hz(12阶)、396.5 Hz(9 阶)、200 Hz(6 阶)及 44.5 Hz(1 阶)的峰值,风扇1 阶频率为2 670 r/min/60 s=44.5 Hz。该风扇叶片数为6,可以发现,阶次噪声问题是该风扇的主要问题。

3.2.3 右侧风扇加速运行NVH 测试结果分析

图7 和图8 分别示出右侧风扇加速运行车内噪声曲线图和噪声彩图。

分析图7 和图8 发现,右侧风扇加速时,风扇转速在2 000 r/min 左右存在明显峰值,主要的噪声阶次为12,4.5,6,1 阶。

3.2.4 右侧风扇减速运行NVH 测试结果分析

右侧风扇减速问题的主要噪声阶次为12,4.5,6,1 阶,表现同加速测试结果,在此不进行累述。

3.3 双风扇试验结果分析

3.3.1 双风扇同时低挡运行NVH 测试结果分析

双侧风扇低挡运行车内噪声曲线图,如图9所示。分析图9 发现,2 个风扇低挡运行时,车内总噪声为42.5 dB(A),偏大,主要峰值频率分别为 390 Hz(右侧风扇 12 阶)和 262.5 Hz(左侧风扇 7 阶)。

3.3.2 双风扇同时高挡运行NVH 测试结果分析

双侧风扇高挡运行车内噪声曲线图,如图10所示。分析图10 发现,2 个风扇高挡运行时,车内总噪声为47.9 dB(A),偏大,主要峰值频率分别为350 Hz(左侧风扇7 阶)和534 Hz(右侧风扇 12 阶)。

3.4 小结

综上,可以得出:1)被分析车型风扇噪声大的问题是由于2 个风扇共同作用的结果;2)左侧风扇的主要问题是7 阶气流通过阶次噪声问题;3)右侧风扇的问题主要是12 阶噪声问题。

4 结论

1)风扇噪声包含由风扇叶片切割空气产生的旋转阶次噪声和由风扇叶片与护风罩所产生的涡流噪声。文章研究的双风扇NVH 问题主要是阶次噪声问题。

2)对双风扇汽车冷却系统,按照常规的测试与分析方法,无法确定每个风扇对车内噪声的贡献。文章先对每个风扇进行测试与分析,在获取了每个风扇基本NVH 特性的基础上,再对2 个风扇同时工作进行测试与分析,有利于更快速地锁定主要噪声来源。

3)对研究对象的后续优化需要结合风扇的结构特征进行,建立问题阶次与风扇结构特征的关系后,可以快速制定优化方案。