纯电动汽车低压供电系统的选型和分析

2014-06-24杨国亮柳熹马宇坤

杨国亮 柳熹 马宇坤

(天津清源电动车辆有限责任公司)

发展电动汽车是提高汽车竞争力、保障能源安全和发展低碳经济的重要途径。电动汽车相对传统车而言,电气化程度更高。由于电动汽车用驱动电机代替了发动机,故电动汽车用DC/DC电压转换器替代了传统燃油车中的发电机,由辅助蓄电池和DC/DC电压转换器共同为汽车用电器提供电能。为确保整车电量平衡,需对供电系统进行详细的计算和选型。文章针对某款纯电动轿车进行低压供电系统的选型和分析。

1 电动汽车电气系统构成

电动汽车电气系统主要包括高压直流电气系统、交流电气系统、低压电气系统和整车CAN通讯网络控制系统。高压直流电气系统主要由动力电池系统、驱动电机和电机控制系统、DC/DC电压转换器、车载充电机、电动压缩机和PTC等高压电气设备组成。车载充电机由电网供电,将220V交流电经整流滤波变成300多V直流电为动力电池补充电能。低压电气系统采用直流12 V电源,一方面为灯光和刮水器等常规低压电器供电,另一方面为整车控制器、电机控制系统、电池管理系统以及高压电气设备的控制器和冷却电动水泵等辅助部件供电。CAN通讯网络系统主要是为整车控制器与汽车其他控制单元进行信息通讯。图1示出纯电动汽车简化电气模块框图。

2 电动汽车整车低压电气系统

2.1 整车低压电气系统

由于电动汽车的特殊性,根据电动汽车整车状态,可将电动汽车低压电气系统分为运行状态和充电状态2种模式。

1)运行状态。此时车辆供电系统由蓄电池、DC/DC电压转换器、电线束、开关和继电器等组成。对供电系统的要求是:DC/DC电压转换器必须在汽车运行的所有工况下,均能提供足够的电能满足低压用电器的需求,同时还要保证为蓄电池充电。

2)充电状态。此时车辆供电系统由蓄电池、DC/DC电压转换器、车载充电机、电线束、开关和继电器等组成。在充电状态下,供电系统只需提供足够的电能满足充电相关电器部件工作并提供一定的电流为蓄电池充电即可。

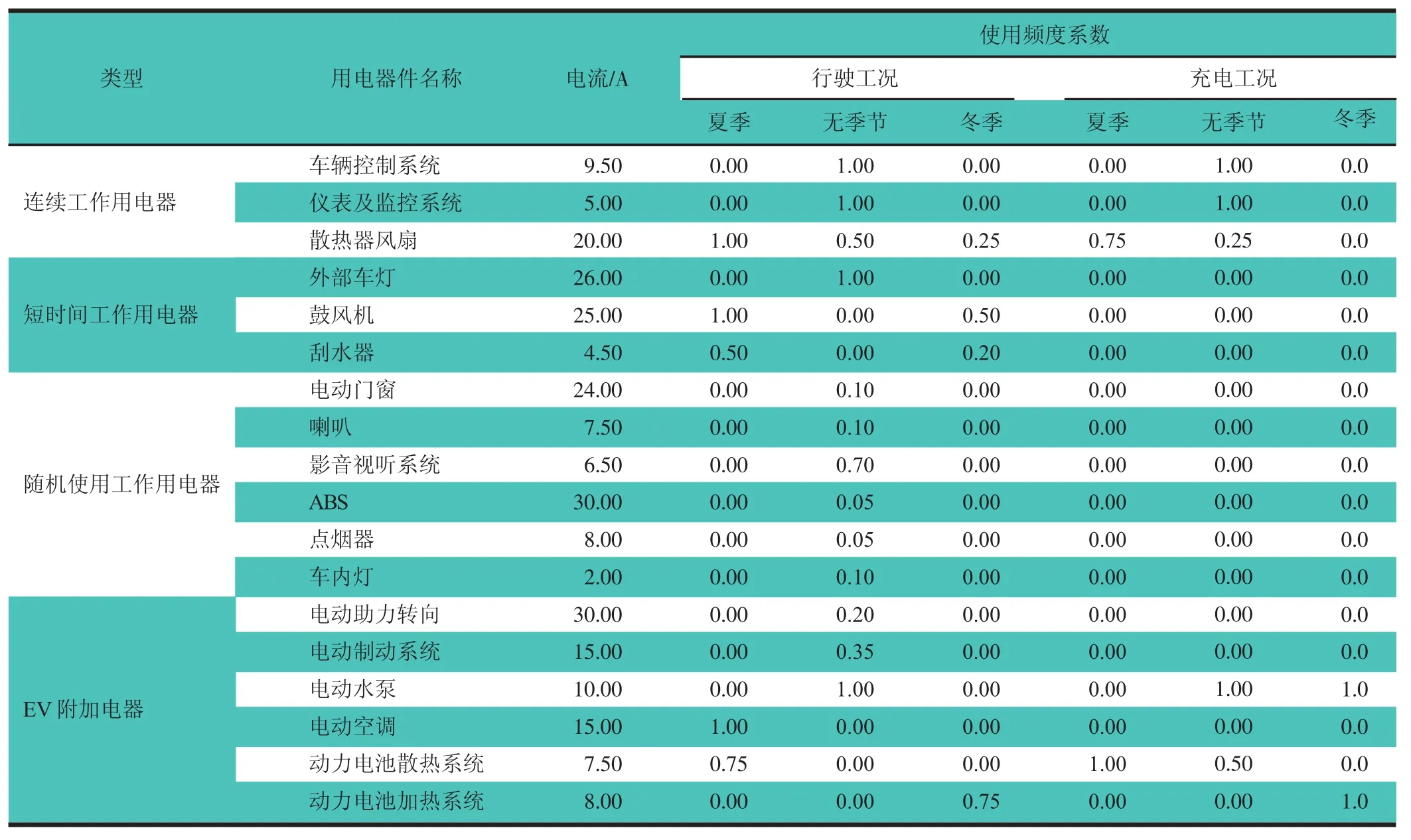

2.2 汽车低压电器用电负荷

汽车用电负荷图是DC/DC选型的重要依据。根据汽车运行时各低压用电器的工作时间长短及频率,并结合当地气候、季节和外界环境影响,可将用电设备分为连续工作用电器、短时间工作用电器、随机使用工作用电器及EV附加电器。连续工作用电器包括车辆控制系统、仪表及监控系统等;短时间工作用电器包括前照灯、夜行灯、安全警告灯、雾灯、鼓风机、电子风扇及刮水器等;随机使用工作用电器包括电动门窗、洗涤、倒车灯、制动灯、转向灯、喇叭、安全气囊、防盗声光报警装置以及其他用电设备;EV附加电器包括电动真空泵助力制动系统、电动水泵、电动空调、电池包散热系统及电池包加热系统等。由于部分汽车电器的使用频度系数与季节和外部环境有着很大关系,故对电器设备引入使用频度系数来计算整车的用电量,如表1所示[1]。

表1 纯电动汽车低压电气设备用电量统计表

一般来说,汽车在行驶过程中有12种用电量较为典型的工况:平常日间、平常夜间、平常雨夜、夏季日间、夏季夜间、夏季雨夜、冬季日间、冬季夜间、冬季雪夜、平常充电、夏季充电及冬季充电。夏季雨夜和冬季雪夜是整车用电设备用电量的极限情况。各工况下用电设备具体分布,如表2所示。根据表1和表2,可计算出纯电动汽车分别在行驶和充电各工况下运行时低压电气设备用电负荷,如图2所示[2]。

表2 纯电动汽车低压电气设备运行统计表

3 DC/DC电压转换器功率选型

3.1 DC/DC电压转换器的基本功能

在纯电动汽车DC/DC电压转换器选型时,考虑到DC/DC电压转换器的工作原理是由动力电池(320 V)经过滤波和输出等电路处理后输出13.8 V额定电压,为整车低压用电器设备供电,由于动力电池电压在汽车运行状态时电压变化范围较大,这就要求DC/DC变换器在输入电压宽范围内能够为用电器提供稳定的13.8 V输出电压。

DC/DC电压转换器属电动汽车高压附件设备,故DC/DC电压转换器应具有输入欠压/过压保护、输入反向、输出过压/过流、输出短路及过温等保护功能,且当故障消失后有自恢复功能。防水等级根据布置的位置应能达到相应的防护等级。

3.2 DC/DC电压转换器控制原理

当整车控制器接收到驾驶员启动汽车的有效信息后,综合电池管理系统上报的电池综合状态控制DC/DC电压转换器的启停。若动力电池状态满足放电需求,则整车控制器控制DC/DC转换器开始工作,由动力高压电池提供电能,电压经DC/DC电压转换器转换成13.8 V供整车用电器用电并为铅酸蓄电池充电。DC/DC电压转换器控制原理图,如图3所示。

3.3 DC/DC电压转换器功率选择

根据表1,可计算出在不同工况下所有用电器用电量总和。按照图2可计算出纯电动汽车在夏季雨夜的工况下用电需求是最大的,所以只要所选DC/DC转换器功率能满足夏季雨夜所有用电器的需求即可。根据电功率计算公式(P=UI)得出,在极端工况下用电器的总功率约为1.716 kW,但为满足在各工况下DC/DC电压转换器都能满足各用电器用电需求,保证蓄电池可靠充电[3],使蓄电池的充放电达到平衡,蓄电池的充电系数一般取0.15,因而所需DC/DC的输出功率(PS/kW)为:

式中:P——用电器的总功率,kW;

k——蓄电池的充电系数。

考虑将来会增加一两个低压电器部件并结合目前市场现有产品等综合考虑,DC/DC功率定为2.16 kW。

4 蓄电池的选择

传统燃油汽车中蓄电池担负着启动机的大功率负荷,而电动汽车用铅酸蓄电池只需满足汽车运行前车辆控制器和高压系统供电即可。所以,在选择蓄电池的容量(Q/A·h)时,只需根据以下方法对Q进行计算即可[4]。

1)蓄电池漏电达到总容量的60%时,汽车将不能正常工作;

2)全车在正常环境下(已经考虑自放电)的整车静态电流不超过30mA;

3)初步设计的停放时间(t)为 15 d,即 360 h,汽车应能正常启动。

根据以上条件,由公式t=Q×60%/0.03 A=360 h,可计算出:Q=18 A·h。综合考虑,选取Q=20 A·h即可满足需求。

5 结论

1)经过对项目汽车整车低压用电器用电量的计算以及综合市场现有产品等综合因素考虑,初步选取DC/DC功率为2.16 kW;

2)由于纯电动汽车的铅酸蓄电池不用承担传统燃油车铅酸蓄电池在汽车启动时的大电流放电,纯电动汽车铅酸蓄电池只需满足停放一段时间后,能够提供足够的能量供各控制系统正常工作即可,故综合考虑,铅酸蓄电池容量选取20 A·h;

3)经过3万km道路可靠性试验,汽车未出现过因由低压供电系统引发的故障,也未出现过蓄电池亏电现象;

4)随着电动汽车技术的不断提高以及对电动汽车安全等方面的考虑,车辆控制器以及车身电器数量会越来越多,今后DC/DC的功率会逐渐增大,整车的控制策略也会不断优化。