非对称轧制力能参数与带钢张应力分布规律

2014-06-23张清东张晓峰

李 博,张清东,张晓峰

(北京科技大学机械工程学院,100083北京)

非对称轧制力能参数与带钢张应力分布规律

李 博,张清东,张晓峰

(北京科技大学机械工程学院,100083北京)

为深入了解带钢轧制过程中非对称因素对轧制力能参数与带钢张应力分布的影响,应用ABAQUS非线性有限元软件对轧制过程进行二维建模及仿真分析,以轧辊驱动方式非对称、上下工作辊与带钢间接触摩擦润滑条件非对称以及存在异步轧制等3种非对称因素作为研究对象,计算并分析上述非对称因素及其程度对于轧后带钢内部张应力分布、轧制力以及轧制扭矩的影响规律,进而定量分析与比较3种非对称轧制因素对于轧制过程中的力能参数和厚向张应力分布规律的影响程度.仿真计算表明:3种非对称轧制状态都会导致轧后带钢厚向张应力分布的不对称;3种非对称轧制状态都会明显改变轧制过程力能参数大小;与相应对称轧制状态相比,有些非对称因素可以不同程度地降低轧制力和轧制扭矩.轧制过程中的非对称因素从不同的角度来分析,是利弊共存的.

平整轧制;非对称;张应力;有限元;翘曲

轧制过程中的非对称因素主要包括驱动方式非对称(单辊驱动)、上下工作辊与带钢间接触摩擦润滑条件非对称、异步轧制.异步轧制是指两个工作辊表面线速度不相等的一种轧制方法,主要包括两种形式:一种是两个工作辊辊径相同,转速不同,即上下工作辊转速非对称;一种是两个工作辊转速相同,辊径不同,即上下工作辊辊径非对称.研究发现,异步轧制时,慢速辊侧的中性点向变形区入口侧移动,快速辊侧中性点向变形区出口侧移动,当慢速辊侧中性点移至入口处、快速辊侧中性点移至出口处时,使变形区内上下表面的摩擦力方向相反,形成了所谓“搓轧区”[1].

目前,对于非对称轧制的研究主要集中于中厚板热轧产生的头部翘曲问题上.杜凤山等[2]对热轧带钢的头部翘曲进行了有限元模拟,发现轧制薄规格板带比轧制厚规格板带下扣严重,轧件向低速方向弯曲;彭兴东等[3]也对中厚板非对称轧制过程进行了有限元分析,对头部翘曲的产生机理也做了一些研究;叶立勇等[4]采用弹塑性有限元法建立了非对称轧制有限元模型,利用该模型研究了不同轧制工艺下的辊速比、上下表面温差、不同摩擦系数对轧件头部翘曲的影响规律,发现钢板向辊速小、摩擦大的方向弯曲.国内目前只有少数学者对带钢平整轧制过程中的非对称因素进行研究.魏立群等[5]针对平整轧制后带钢出现的L翘,采用了上工作辊偏向出口侧的方法来抑制翘曲的产生,得到了一些成效;戴杰涛[6]提出:带钢上下表面纵向延伸不相等所导致带钢内部残余应力分布的不均匀是引起带钢翘曲变形的主要原因.Fujwara等[7]采用轧制试验的方法分析了辊径差对L翘的影响,通过其轧制试验研究可以看出,上下辊径差是产生L翘的重要原因之一,且随着辊径差的增大,带钢向辊径小的方向翘曲越严重;Ueda等[8]采用刚塑性有限元法模拟了不对称厚板的轧制过程,分析了带钢的金属流动和弯曲变形规律,对轧制过程中出现的弯曲进行了研究;Salimi等[9]提出不对称轧制过程中,带钢变形区剪切带的存在是导致翘曲产生的根源;Knighta等[10]认为非对称轧制薄带钢时产生的翘曲较小,而生产较厚的板材容易产生很大的弯曲;Jiang等[11]建立了冷轧过程的三维刚塑性模型,对轧制过程中上下表面摩擦不一致进行了分析,比较了上下摩擦一致和不一致时,变形区的前后滑情况以及沿接触弧的接触应力和摩擦应力分布;Gao和Tieu等[12-13]也分析了在上下表面摩擦条件不一致时,轧制过程中带钢的力学行为变化,发现上下摩擦不一致会使轧制力减小,而且带钢向摩擦大的方向弯曲;Mousavi等[14]通过建立的有限元三维模型,分析了在相同辊径不同转速的情况下,变形区的接触应力和摩擦应力的分布情况;Ji等[15]在分析非对称轧制时发现带钢向辊径大、摩擦系数大、速度大的方向弯曲;Gong等[16]在对不对称轧制引起的钢板头部翘曲的分析中发现钢板的入口厚度越小产生的弯曲的越大,而且摩擦相差越大,弯曲越大.

上述研究工作主要集中在热轧中厚板的非对称轧制问题上,针对带钢冷轧过程中的非对称轧制问题研究很少,少数学者发现了冷轧过程非对称因素对于带钢板形质量有影响的现象,但是并没有系统定量的分析非对称因素对于轧制过程及带钢塑性变形的影响规律.

本文以冷轧后带钢内部的张应力分布描述带钢的板形质量,用轧制力、轧制扭矩来描述轧制工艺过程,运用商业有限元软件重点分析了轧制过程中各非对称因素对于轧后带钢内部张应力分布、轧制力以及轧制扭矩的影响规律,分析各非对称因素对带钢轧制板形质量控制与工艺过程的影响.

1 非对称轧制过程有限元建模

1.1 力学模型

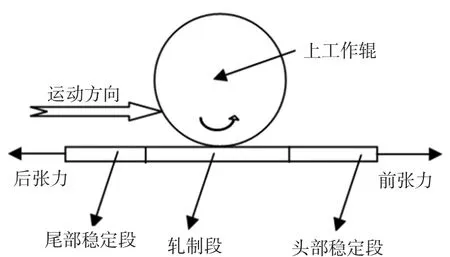

实际轧制过程,带钢的长度是无限长的,为了最大限度的模拟在线轧制状态,将带钢模型沿轧制方向分为3部分:头部稳定段、尾部稳定段与轧制段.带钢的头部和尾部很长,并且不经过轧制;带钢中部为第3部分:为轧制段,经过轧制.轧制过程采用先压下后轧制的方式.初始状态,带钢处于上下工作辊的辊缝中;然后,上下工作辊压紧带钢,达到一定的压下量;给带钢前后两端施加均布张力;在上下工作辊的转动带动下,靠轧辊与带钢之间的摩擦力带动带钢走出辊缝.工作状态如图1所示.

图1 轧制过程的力学模型

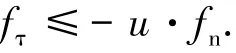

1.2 材料模型

本文忽略轧辊的弹性变形,把工作辊设置为刚性辊.由于带钢在长度方向和厚度方向具有较大的弹塑性变形,因此需要设置带钢的弹塑性特性.通过拉伸试验,确定带钢的本构关系曲线如图2所示.

1.3 接触摩擦模型

摩擦是一种非常复杂的物理现象,与接触表面的硬度、湿度、法向应力和相对滑动速度等特性有关,其机理仍是研究中的课题.针对轧制过程,本文选择库仑摩擦模型.

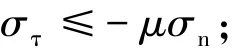

库仑摩擦模型为

节点合力形式为

式中:στt为切向摩擦应力,σn为法向摩擦应力,μ为摩擦系数,fn为法向作用力,fτ为切向作用力.

图2 带钢本构关系曲线

式中vc为发生滑动时接触体之间的临界相对速度.

1.4 网格划分

考虑到模型中存在接触,尽量采用一阶单元,在模型中,带钢有较大的变形,线性缩减积分单元能够很好地承受扭曲变形;因此本模型中单元类型设置为平面应变线性缩减积分4节点单元CPE4R.轧辊的网格划分比带钢的略为稀疏即可.如图3所示.

实际生产中,摩擦力随着切向相对速度的正负会产生阶梯函数状的变化.在相对摩擦速度为零时(粘着状态)的摩擦力是不连续的.在数值计算中存在这种不连续会使计算困难,出现不收敛现象.可以采用反正切函数平滑这种突变,摩擦模型变为

图3 轧制模型的网格划分

2 轧制非对称因素对带钢张应力的影响

2.1 驱动方式非对称

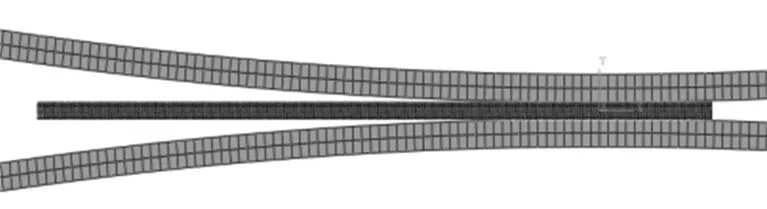

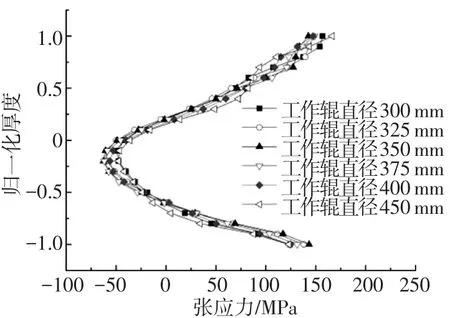

工况:上下工作辊直径300/300、325/325、350/350、375/375、400/400、450/450 mm;单辊驱动;驱动辊转速1 400 mm/s;上下工作辊与带钢的接触摩擦系数0.12/0.12;入口带钢厚度3 mm;压下率9.8%;材质弹塑性(经过拉伸试验);前后工艺张力30/30 MPa.

如图4、5所示,单辊驱动轧制过程,出口带钢内部的张应力分布存在一定的非对称性,主要体现在带钢上下表层的张应力数值的不同以及最小张应力值的位置偏移两方面,不同的工作辊辊径下,最小张应力的位置几乎不变.由双辊驱动的轧制过程,带钢厚度方向上最小张应力的位置一般出现在中心层,而单侧工作辊传动下,带钢厚度方向上最小张应力的位置一般出现在归一化厚度-0.2位置左右.工作辊的辊径在300~450 mm时,带钢上下表面的应力差基本在0~45 MPa,当工作辊的辊径在340~360 mm时,带钢上下表层的应力差值最小.

图4 驱动方式非对称时带钢厚度方向张应力分布

图5 驱动方式非对称时带钢上下表面张应力差值

综上所述,带钢轧制过程中,单辊传动会对带钢厚度方向的张应力分布有一定的影响,在一定程度上会使得带钢产生翘曲缺陷;不同直径的工作辊,单辊传动轧制,对于带钢厚度方向的张应力分布的影响程度不一样;存在一个特殊的辊径,经过单辊传动轧制,使得带钢上下表面的张应力差的绝对值最小.

2.2 上下工作辊与带钢间接触摩擦润滑条件非对称

工况:上下工作辊直径450/450 mm;双辊传动;上下工作辊转速1 400 mm/s;上下工作辊与带钢的接触摩擦系数0.08/0.08、0.08/0.12、0.08/0.16、0.08/0.20;入口带钢厚度3 mm;压下率9.8%;材质弹塑性(经过拉伸试验);前后工艺张力30/30 MPa.

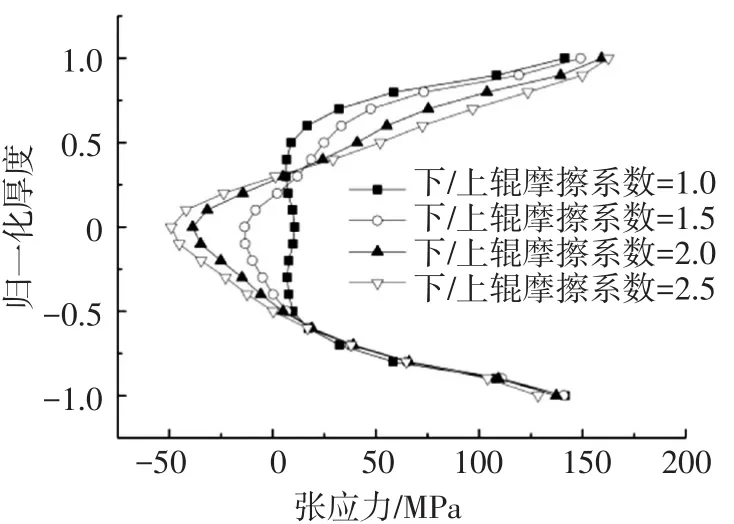

如图6、7所示,上下工作辊与带钢间的接触摩擦润滑条件不同,轧制后出口带钢内部的张应力分布存在一定的非对称性,主要体现在带钢上下表层的张应力数值的不同.上下工作辊与带钢间的接触摩擦润滑条件的不同,不会影响出口带钢厚度方向上的张应力分布形式以及最小张应力在厚度方向上的位置.带钢与工作辊间接触摩擦系数小的一侧张应力较大,说明其延伸率较小;带钢与工作辊间接触摩擦系数大的一侧张应力较小,说明其延伸率较大.随着带钢下表面摩擦系数与上表面摩擦系数比值的增大,带钢上下表层张应力的差值近乎呈线性增大,张应力差值在0~35 MPa,说明带钢上下表层的延伸差同样近乎呈线性增大.

图6 摩擦系数非对称时带钢厚度方向张应力分布

图7 摩擦系数非对称时带钢上下表面张应力差值

综上所述,轧制过程中,上下工作辊与带钢间摩擦润滑条件的不同对带钢厚度方向的张应力分布有影响,在一定程度上会使得带钢产生一定的翘曲缺陷;上下工作辊与带钢间摩擦润滑条件的差异程度,在一定程度上影响带钢上下表层的延伸差与张应力差.

2.3 异步轧制

2.3.1 上下工作辊辊径非对称

工况:上下工作辊直径450/445、450/440、450/435、450/430、450/425、450/420、450/415、450/410 mm;双辊传动;上下工作辊转速1 400 mm/s;上下工作辊与带钢的接触摩擦系数0.12/0.12;入口带钢厚度3 mm;压下率9.8%;材质弹塑性(经过拉伸试验);前后工艺张力30/30 MPa.

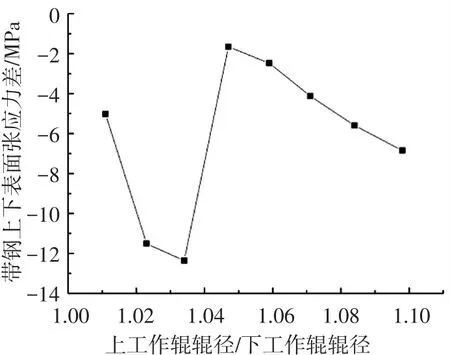

如图8、9所示,上下工作辊存在辊径差,轧制后,出口带钢内部的张应力分布存在一定的非对称性,主要体现在带钢上下表层的张应力数值的不同.上下工作辊直径不同,不会影响出口带钢厚度方向上的张应力分布形式以及最小张应力在厚度方向上的位置.随着上工作辊直径与下工作辊直径比值的增大,带钢上下表层张应力的差值波动不大,不呈现线性比例规律,张应力差值在0~-13 MPa.

图8 辊径非对称时带钢厚度方向张应力分布

图9 辊径非对称时带钢上下表面张应力差值

综上所述,轧制过程中,上下工作辊直径的不同对带钢厚度方向的张应力分布有很小的影响. 2.3.2 上下工作辊转速非对称

工况:上下工作辊直径450/450mm;双辊传动;上下工作辊转速1 400/1 300、1 400/1 200、1 400/1 100、1 400/1 000、1 400/900、1 400/800 mm/s;上下工作辊与带钢的接触摩擦系数0.12/0.12;入口带钢厚度3 mm;压下率9.8%;材质弹塑性(经过拉伸试验);前后工艺张力30/30 MPa.

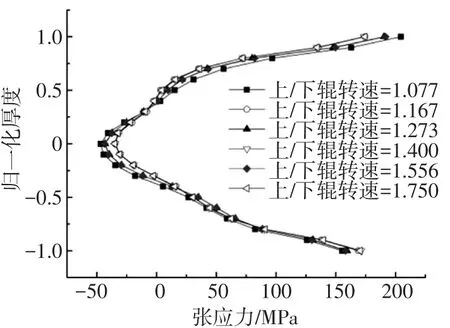

如图10、11所示,上下工作辊存在转速差,轧制后,出口带钢内部的张应力分布都存在一定的非对称性,主要体现在带钢上下表层的张应力数值的不同.上下工作辊辊速的不同,不会影响出口带钢厚度方向上的张应力分布形式以及最小张应力在厚度方向上的位置.随着上工作辊转速与下工作辊转速比值的增大,带钢上下表层张应力的差值不呈现线性规律,张应力差值在0~50 MPa.

图10 辊速非对称时带钢厚度方向张应力分布

图11 辊速非对称时带钢上下表面张应力差值

综上所述,轧制过程中,上下工作辊的转速差对带钢厚度方向的张应力分布有一定的影响,在一定程度上会使得带钢产生一定的翘曲缺陷;上下工作辊的转速差,在一定程度上影响带钢上下表层的延伸差与张应力差.

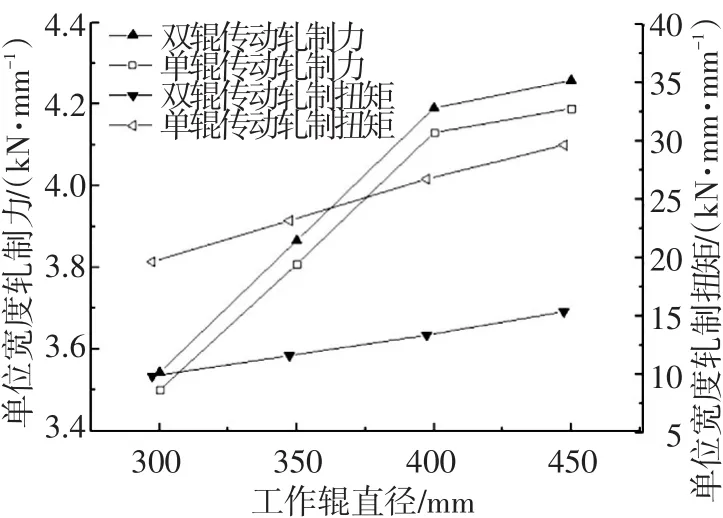

3 轧制非对称因素对轧制力能参数的影响

如图12所示,单辊驱动和双辊驱动相比,轧制过程中的单位宽度轧制力减小了近50 N/mm.不管单辊驱动还是双辊驱动,轧制过程中的轧制力都随着工作辊直径的增大而增大.单辊驱动下的轧制过程,随着轧辊直径的增加,轧制扭矩近乎线性等比例增加;双辊驱动下的轧制过程,上下工作辊具有相同数值的轧制扭矩,并且随着轧辊直径的增加,轧制扭矩近乎线性等比例增加;单辊驱动下的轧制扭矩近乎是双辊驱动下的单个工作辊轧制扭矩的2倍.

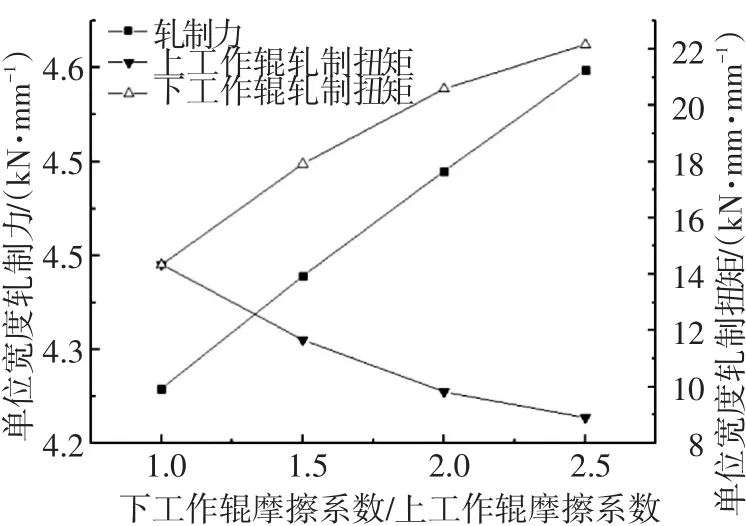

如图13所示,下工作辊接触摩擦系数与上工作辊接触摩擦系数比值的增大,轧制过程中的轧制力近乎正比例增大.随着下、上工作辊接触摩擦系数比值的增大,上工作辊的轧制扭矩减小,下工作辊的轧制扭矩增大,且下工作辊的轧制扭矩的增大幅度大于上工作辊的轧制扭矩的减小幅度.

图12 驱动方式、轧制力与轧制扭矩

图13 上下工作辊接触摩擦系数比值、轧制力与轧制扭矩

如图14所示,上下工作辊辊径比值的增大,使得轧制过程中的轧制力近乎正比例减小.上下工作辊辊径的比值在一定的范围内时,上下工作辊的轧制扭矩相差不大,并且数值基本上不随着上下工作辊辊径比值的增大而改变.

图14 上下工作辊辊径比值、轧制力与轧制扭矩

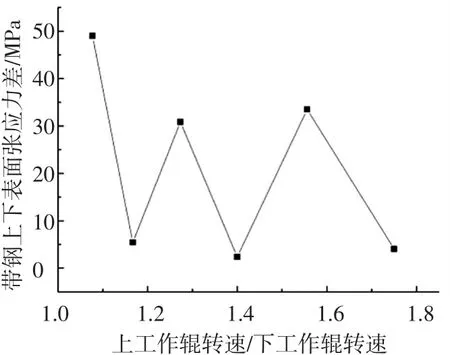

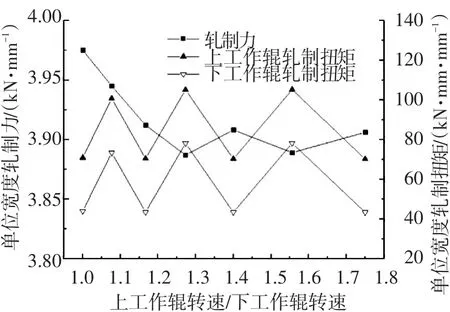

如图15所示,随着上下工作辊转速比值的增大,轧制过程中的轧制力先减小到一定程度,之后转速比值的进一步增大,几乎不再改变轧制力的大小.转速较大的工作辊的轧制扭矩同样较大.随着上下工作辊转速比值的增大,上下工作辊的轧制扭矩近乎在一个区间内上下波动.而且,上下工作辊具有转速差的轧制过程,上下工作辊的轧制扭矩的数值都非常大,是危险的非对称轧制方式.

图15 上下工作辊辊速比值、轧制力与轧制扭矩

4 结 论

1)驱动方式非对称情况下,在轧制过程中,单辊驱动会对带钢厚度方向的张应力分布有一定的影响;不同直径的驱动辊,对于带钢厚度方向的张应力分布的影响程度不一样,这种影响是非线性的.单辊驱动与双辊驱动相比,能够降低轧制力,但是会使得驱动辊的轧制扭矩偏高.

2)上下工作辊与带钢间接触摩擦润滑条件非对称情况下,在轧制过程中,上下工作辊与带钢间接触摩擦润滑条件的不同会对带钢厚度方向的张应力分布有很大的影响;随着上下工作辊与带钢间接触摩擦润滑条件差异性的加剧,带钢厚度方向张应力分布的非对称程度加剧.随着上下工作辊与带钢间接触摩擦润滑条件差异性的加剧,轧制力有增大的趋势,润滑条件较好的工作辊的轧制扭矩减小,润滑条件较差的工作辊的轧制扭矩增大.

3)上下工作辊的辊径不等对带钢厚度方向的张应力分布影响很小.随着上下工作辊辊径比值的增大,轧制力有减小的趋势,而上下工作辊的轧制扭矩基本维持在一个稳定的数值上.

4)上下工作辊的转速不等,对于带钢厚度方向的张应力分布有一定的影响;上下工作辊的转速比,对于带钢厚度方向的张应力分布的影响规律是非线性的.当上下工作辊的转速比在一定的范围内时,轧制过程中的轧制力有减小并趋于稳定的趋势.当上下工作辊存在转速差时,上下工作辊的轧制扭矩的数值远大于其他几种非对称因素下的轧制扭矩,并且随着上下工作辊转速比值的增大,上下工作辊的轧制扭矩呈阶跃式变化,不存在线性规律.

[1]张小平,秦建平.轧制理论[M].北京:冶金工业出版社,2006:205-207.

[2]李学通,杜凤山,王敏婷,等.热轧带钢头部翘曲有限元研究[J].重型机械,2004(3):41-44.

[3]彭兴东,李胜利.厚板轧制头部弯曲的有限元分析[J].鞍山科技大学学报,2006,29(6):584-586.

[4]叶立勇,程晓茹,朱远志,等.板带钢头部翘曲的有限元分析[J].武汉科技大学学报,2009,32(l):5-9.

[5]魏立群,柳谋渊,张杏耀,等.平整轧制中轧件L弯成因分析以及对策[J].轧钢,2003,20(2):20-22.

[6]戴杰涛.薄宽带钢板形翘曲与纵向瓢曲变形行为研究[D].北京:北京科技大学,2010:20-50.

[7]FUJWARA T,MATOBA T,ITAZURI Y,et al. Improvement of high-strength steel sheet mechanical properties by rollingwith small-diameter rolls[J].Journal of the JSTP,1997,440(38):819-823.

[8]UEDA T,OHE K,TANI T.Development of controlling technique of curling in plate rolling[C]//Proceedings of the 7th International Conference on Steel Rolling(STEELROLLING'98).Chiba:The Iron and Steel Institute of Japan,1998:577-582.

[9]SALIMI M,FORGHANI A.Prediction of product curvature in rolling with asymmetric condition[C]//The Seventh ISME Annual Conference.Zahedan,Iran:[s.n.],1999:1485-1493.

[10]KNIGHTA CW,HARDY S J,et al.Investigations into the influence of asymmetric factors and rolling parameters on strip curvature during hot rolling[J]. Journal of Materials Processing Technology,2003,134(2):180-189.

[11]JIANG Z Y,TIEU A K.A 3-D finite elementmethod analysis of cold rolling of thin strip with friction variation[J].Tribology International,2004,37(2):185-191.

[12]GAO H,RAMALINGAM SC.Analysis of asymmetrical cold rolling with varying coefficients of friction[J]. Journal of Materials Processing Technology,2002,124(1/2):178-182.

[13]TIEU A K,LIU Y J.Friction variation in the coldrolling process[J].Tribology International,2004,37(2):177-183.

[14]MOUSAVISA A A,EBRAHIMISM,MADOLIATR. Three dimensional numerical analyses of asymmetric rolling[J].Journal of Materials Processing Technology,2007,(187/188):725-729.

[15]JI Y H,PARK J J.Development of severe plastic deformation by various asymmetric rolling processes[J]. Materials Science and Engineering,2009,499(1/2): 14-17.

[16]GONGWei,PANG Yuhua.Effectof asymmetric friction on front end curvature in plate and sheet rolling process[J].Journal of Iron and Steel Research,2010,17(1): 22-26.

(编辑杨 波)

Rolling parameters and strip tensile stress distribution of asymmetrical rolling process

LIBo,ZHANG Qingdong,ZHANG Xiaofeng

(School of Mechanical Engineering,University of Science and Technology Beijing,100083 Beijing,China)

Two-dimensional rolling process ismodeled and analyzed by nonlinear finite element software called ABAQUS for understanding the law of changing of rolling parameters and strip tensile stress distribution in asymmetrical rolling process.There are three asymmetry factors about rolling process,drive mode,contact friction lubrication conditions between work roll and strip,asynchronous rolling mode.The effect of the asymmetry factors on the tensile stress distribution of strip,roll force and roll torque is analyzed.The effect of the asymmetry factors on the shape of strip and rolling process is compared and assessed.Simulation results show that all the asymmetry factors can make the tensile stress distribution in thickness direction of strip asymmetrical and change the mechanics parameter of temper rolling process obviously.Compared with the corresponding symmetry rolling process,some asymmetry factors can reduce the roll force and roll torque in different degree.Therefore,the advantages and disadvantages of asymmetric rolling process factors both exist from different perspective.

temper rolling;asymmetry;tensile stress;FEM;warp

TG335.5

A

0367-6234(2014)09-0068-06

2013-10-21.

国家自然科学基金资助项目(51075031).

李 博(1986—),男,博士研究生;张清东(1965—),男,教授,博士生导师.

李 博,libohongxing@sina.com.