汽车顶棚拉手设计

2014-06-23孙成武陈林萍刘婷婷曹维福

孙成武,陈林萍,刘婷婷,曹维福

(江淮汽车技术中心,安徽合肥230601)

汽车顶棚拉手设计

孙成武,陈林萍,刘婷婷,曹维福

(江淮汽车技术中心,安徽合肥230601)

介绍了汽车顶棚拉手的设计要求,如外观、法规、人机工程等,并介绍了拉手的性能要求和试验评价方法,指出安全是汽车设计的根本。

顶棚拉手;设计要求;性能;安全

0 引言

汽车顶棚辅助拉手是在汽车行驶时,为保证乘员身体平衡,而设置的抓扶装置;一般布置在顶盖侧梁位置上,通过紧固件进行固定,有时因为其他需求,通过紧固件将其固定在与车身连接的支架上。作为车内乘客使用频繁的功能件,还可以增设挂钩或照明灯等小结构,实现功能多样化。按照使用形式又可以将顶棚辅助拉手分为3种类型 (类型示例见图1),分别是折叠式、固定式和伸缩式。辅助拉手常用成型材料为聚乙烯或聚丙烯,成型方式有低压成型、挤出成型、注塑成型等[1]。文中主要介绍顶棚辅助拉手设计要求及性能。起泡、软化、裂痕、杂点及闪光弧等缺陷。

针对带堵盖的拉手,除了需要考虑堵盖安装结构的可行性外,还应该对堵盖与拉手本体的配合提出间隙面差的要求。如图2所示,拉手本体与堵盖间隙要求为0.1mm,面差要求为0,这种尺寸的配合在实物上可以给人良好的视觉效果。

1 顶棚辅助拉手的设计要求

1.1 外观要求

顶棚辅助拉手作为车内主要的功能件,其外观效果对整车内饰而言同样重要,外观不仅指拉手本身的外观,还有拉手与周边件的安装配合外观效果及拉手处周边件的型面外观效果等。

1.1.1 拉手外观

产品总成表面应无毛刺、尖角、熔接痕,无变色、污染、

1.1.2 拉手与顶棚配合外观

拉手是通过螺钉固定在车身钣金或是钣金支架上的,而拉手安装底座是与顶棚过孔配合的,为了保证配合处的外观,设置拉手底座与顶棚配合合理的搭接量与间隙值,以保证拉手底座与顶棚配合不露间隙 (如果露间隙,顶棚切边将外露,外观较差);同时设置合理的压缩量 (一般大于0,小于等于面料层厚度),保证配合处顶棚不塌陷也不会因为压缩量过大导致顶棚被压变形而造成外观不良。具体配合示意见图3(某成熟成型的拉手与顶棚配合)。

1.2 法规要求

随着汽车工业的发展,使用者对汽车内饰提出越来越高的要求。内饰件除了需要满足普通的阻燃性和气味性要求,还需要满足近年来全球非常关注的汽车有毒有害物质和VOC的要求。

1.2.1 阻燃性

GB 8410-2006汽车内饰材料的燃烧特性标准中规定了汽车驾驶室和座舱内饰材料水平燃烧特性的技术要求和试验方法,针对内饰零件,燃烧速率要小于100mm/min。而GB 7258-2012机动车安全运动条件标准中又规定了客车内饰材料的燃烧速度应小于等于70mm/min[2]。顶棚拉手产品总成所用的材料应满足以上两个国家标准的要求。

1.2.2 气味性

QB/T 2725-2005皮革气味的测定标准中规定了皮革气味测试的试验方法和评判等级,顶棚拉手产品总成应满足此标准中1级的要求,即没有引人注意的气味。

1.2.3 内部凸出物

GB 11552-2009乘用车内部凸出物标准中规定顶棚拉手的表面边缘曲率半径应不小于3.2mm。

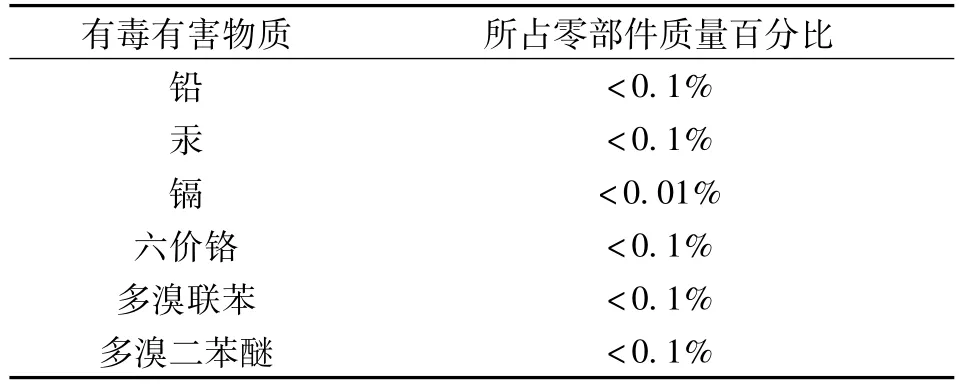

1.2.4 有毒有害物质

汽车内饰零部件材料中的有毒有害物质直接关系着汽车用户的人身安全,目前有毒有害物质检测已经被各大主机厂作为必检项目,从而从源头上避免有毒有害物质对用户的影响[4]。一般对材料中的铅、汞、镉、六价铬、多溴联苯及多溴二苯醚的含量有严格的限制,具体要求见表1,顶棚拉手产品总成应满足表1中规定的有毒有害物质限值要求。

表1 有毒有害物质限值

1.2.5 VOC含量

车内低劣的空气质量严重威胁着人们的健康,研究发现,车内的空气污染程度有时会高于车外的10倍。GB/T 27630乘用车内空气质量评价指南标准[5]的实施,使汽车生产企业更加关注汽车内饰零部件的选材和制造工艺过程,同时也更加重视车内空气质量问题。

GB/T 27630对整车内饰空气中VOC含量提出了要求,但未给出内饰单个零部件的具体标准,各大主机厂通过不断的测试分析将整车的要求分解到单个零部件,从而形成企业的标准。顶棚拉手产品总成在原料和工艺过程应该对可能造成VOC超标的物质进行严格的控制。

1.3 人机工程

顶棚拉手作为车内使用比较频繁的功能件,它对整车人机工程影响较大,如果拉手的人机工程不满足要求便会引起客户的抱怨,影响整车的口碑。拉手的人机工程设计主要包括拉手的布置和拉手的操作。

1.3.1 布置

拉手的布置即拉手中心与整车R点的相对位置,乘客在使用拉手时手臂的舒适性反映在小臂与大臂的夹角以及大臂与肩膀的夹角,两个夹角又是由拉手中心与整车R点的相对位置所决定,一般的拉手布置推荐位置如图4所示。

前座:位于H点后10mm至H点前110mm(或至A柱)的区域之内,后座:位于H点前140mm至H点前300mm(或至B柱)的区域之内,两个夹角在一定的范围内才能满足乘客舒适性要求。

1.3.2 操作

(1)操作空间

50%假人手掌宽度为85mm,而为了更大范围地满足要求,一般将拉手握手长度推荐尺寸定义为100mm,如图5所示。

乘客在使用拉手时,如果手背与顶棚接触甚至是挤压,则会给乘客带来极度不舒适感,为了避免这种现象,一般推荐拉手的使用空间在35mm以上,如图6所示。

(2)操作力

操作力是针对折叠式拉手和伸缩式拉手,在使用这两种拉手时需将其由原始状态操作至使用状态,在这过程中所需要的力即为操作力,一般的操作力要求为 (10±5)N(无阻尼拉手)和(3±1.5)N(带阻尼拉手)。

操作力测试方法如下:将把手在平稳的底面上以25°螺钉安装角 (针对垂直方向)进行安装,针对折叠式把手,用拉力计沿着把手本体内边缘的法向进行运动,测量把手操作力的大小;针对伸缩式把手,用拉力计沿着把手本体上边缘的法向进行运动,测量把手操作力的大小。

拉力计作用点均为把手本体中心,操作力测试方向见图7。

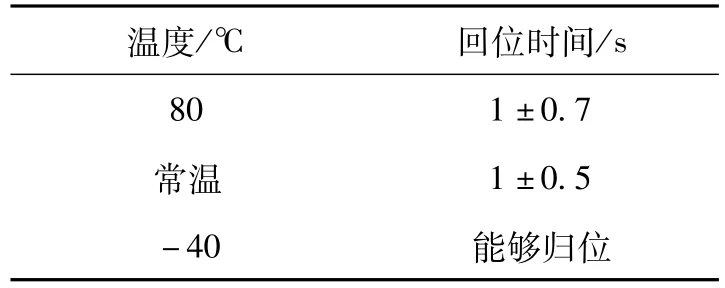

(3)回位时间

回位时间要求仅针对折叠式顶棚拉手,指折叠式拉手在不受外力的作用下由使用状态恢复至原始状态的时间。折叠式拉手的回位时间由内部的回位机构控制,温度对回位机构的影响较明显,因此一般对不同温度下的回位时间有不同的要求,具体见表2。

表2 折叠扶手不同温度下的回位时间

2 性能

为保证汽车顶棚拉手的正常使用,需对其一些性能提出严格要求,影响拉手使用的性能包括操作耐久、耐滥用、耐光色牢度、摩擦色牢度、耐冲击。

2.1 操作耐久

汽车顶棚拉手被乘客使用的频率较高,因此其操作耐久性能非常重要。为检测拉手操作耐久性能一般进行操作耐久试验[6],具体试验方法如下:将把手在平稳的底面上以25°螺钉安装角 (针对垂直方向)进行安装,在把手中间宽度80mm区域内,施加z向350N负载,23℃下进行6000次,80℃下进行1000次,-20℃下进行1000次。每次负载作用时间10s,卸载回位 (针对折叠式及伸缩式把手)5s后进行下一次试验。每经过1000次循环后都要对把手进行外观、常温下操作力检测 (针对折叠把手还需要增加不同温度下的回位时间检测)。

试验后要求拉手无松动、断裂及影响功能性的障碍,在开启、回位过程及使用中不应有异响,操作力和回位时间仍在要求范围内。

2.2 耐滥用

汽车顶棚拉手的承重性影响着乘客的安全,为了满足绝大多数人群的使用,一般要求拉手必须能够满足1000N的静态承重。由于一些原因 (如路况较差、乘客的主观喜好等),易造成拉手被过分使用,因此需要拉手具有较好的耐滥用性能,检测拉手的耐滥用性能试验方法如下:将把手在平稳的底面上以25°螺钉安装角 (针对垂直方向)进行安装,在把手中间宽度80mm区域内,先施加z向1000N负载,时间最少20s;再施加与z轴成+/-30°的方向上各500N负载,时间最少20s。两阶段试验速度均为100mm/min。

试验后要求拉手无松动、断裂及影响功能性的障碍,在开启、回位过程及使用中不应有异响,操作力和回位时间仍在要求范围内。

2.3 色牢度

作为内饰件,其颜色和皮纹在定义之初是经过造型设计人员的充分考虑,汽车顶棚拉手在长期使用过程中如果发生颜色变化将对内饰整体外观有着较大的影响,一般引起内饰件颜色变化有两个因素,即光照和摩擦。

(1)耐光色牢度

汽车顶棚拉手虽然不会像仪表台那样长期受光照直射,但在汽车长期使用过程中也会经常被阳光照射,所以拉手应具有良好的耐光色牢度。耐光色牢度一般通过光照试验进行评价,试验方法如下:将产品置于氙光仪中,光照要求:黑色标准温度(100±3)℃;试样室温度(65±3)℃;试样室相对空气湿度(20±10)%;照射强度(420nm)1.2W/m2,一般达到以下照射量,视为一次光照周期,如Ci4000型氙光仪照射量为280kJ/m2(420nm)。

经过5个光照周期后,要求目视拉手无变色、粉化、开裂,按GB 250标准鉴定灰色标度等级,灰色标度不小于4级[7]。

(2)耐摩擦色牢度

在汽车使用过程中,顶棚拉手易与乘客的衣服、饰件等产生摩擦,为保证在长期的摩擦下拉手颜色不发生明显变化,需要拉手具有较好的耐摩擦色牢度。耐摩擦色牢度检测方法一般参考GB 3920[8],利用摩擦织物,通过沾色试验仪对产品表面进行50次的摩擦,目测判定[4]。允许拉手有微小的光泽变化(指用沾湿的抹布也不能清除的痕迹),允许摩擦织物上稍许沾色,灰色标度不小于 (3~4)级。

2.4 耐冲击

对于一些营运汽车,行驶过程中车内运载的货物会与汽车内饰板、座椅、顶棚、顶棚拉手等内饰件发生碰撞,碰撞后内饰件应保证外观和正常使用。检测顶棚拉手的耐冲击性一般采用不同温度下的落球试验,试验方法如下:随机挑选量产状态的把手分为3组 (每组3个),按表3中试验方法先进行存放试验,各分组存放试验完成后分别将把手在平稳的底面上以25°螺钉安装角(针对垂直方向)进行安装,用直径为(50.0±0.5)mm、质量为(500±5)g的钢球,从400mm高度垂直落下冲击零件表面。落球试验结束后产品不能出现断裂、裂缝或有可见压痕,室温回暖后也不能出现裂纹或其他损害。

表3 不同温度下存放试验

3 总结

随着汽车技术的迅猛发展,人们越来越关注汽车的安全性,从碰撞保护到有毒有害物质再到现在全球都在研究的车内VOC,表明人们在要求汽车具有较好的外观和正常使用性能外,安全才是人们最关注的问题,同样安全问题也是汽车设计研发的根本。

文中从外观、使用、安全3个方面对汽车顶棚拉手提出了设计要求,希望文中的研究能为汽车设计人员提供一定的指导作用。

【1】泛亚内饰教材编写组.汽车内饰设计概论[M].北京:人民交通出版社,2012:133-134.

【2】公安部道路交通管理标准化技术委员会.GB 7258-2012机动车运行安全技术条件[S].北京:中国标准出版社,2012:31.

【3】全国汽车标准化技术委员会.GB 11552-2009乘用车内部凸出物[S].北京:中国标准出版社,2009:1-5.

【4】王亮,黄江玲,刘丹丹.汽车内饰零部件及其材料VOC含量分析的采样方法[J].汽车工艺与材料,2012(12):12-17.

【5】环境保护部.GB/T 27630-2011乘用车内空气质量评价指南[S].北京:中国标准出版社,2011:1.

【6】胡化宇,何淑珍,吴乐平.车门内开把手设计[J].轻型汽车技术,2013,7(8):28-31.

【7】全国纺织品标准化技术委员会基础分会.GB/T 250-2008纺织品:色牢度试验:评定变色用灰色样卡[S].北京:中国标准出版社,2008:1-2.

【8】全国纺织品标准化技术委员会基础分会.GB/T 3920-2008纺织品:色牢度试验:耐摩擦色牢度[S].北京:中国标准出版社,2008:1-3.

Design of Roof Handle Grip in Automobile

SUN Chengwu,CHEN Linping,LIU Tingting,CAOWeifu

(Technical Center,Jianghuai Automotive Co.,Ltd.,Hefei Anhui230601,China)

The properties of automobile roof handle grip,the way of test evaluating,and the design demands of automobile roof handle grip,such as style,code,ergonomics,were introduced.That the security was essential in automobile design was indicated.

Roof handle grip;Design demand;Properties;Security

2014-01-10

孙成武(1987—),男,工学硕士,工程师,研究方向是汽车内饰结构设计。E-mail:ai041031@163.com。