基于HyperSt udy的多工况铝合金车门尺寸优化

2014-06-22吴洪亮陈文琳

吴洪亮 陈文琳

(合肥工业大学)

汽车轻量化可以减少油耗,提高燃油经济性,降低尾气排放,轻量化是目前全球范围内重点研究的工作之一。目前,车门轻量化主要有3 个方法:结构优化、轻质材料替换及采用先进工艺。车门是车身设计中较特殊的部件,俗称“开闭件”,也是车身设计中较为复杂的零部件之一[1]。文献[2-4]针对车门轻量化进行了较深入的研究。文章针对某车型的铝合金车门进行尺寸轻量化设计,运用HyperStudy Editor 分别建立扭转及模态工况的参数化模型,确定所选零件厚度的变化范围,扭转工况的约束。模态约束后,运用HyperStudy 中ARSM方法调用Radioss 求解器对车门零件的厚度进行了优化设计。

1 适应响应面法

适应响应面法[5](ARSM)是将目标、约束条件用最小二乘法近似为设计变量V 的二次多项式。二次多项式的形式为:

式中:aj0,aji,ajik——二次多项式系数。

将试验设计中样本点的数值代入上式,来确定系数a 的值。根据拟合的目标函数方程及约束函数方程求解设计变量的最优值,并分析求解的正确性。

2 参数化建模

文章首先对铝合金车门的扭转刚度和模态进行仿真分析。图1 示出车门扭转的仿真分析结果云纹图。参考相关标准,扭转分析结果中参考点1 的位移为-1.004 mm,参考点2 的位移为0.935 mm。模态分析结果为一阶频率为44.1 Hz。通过分析结果和相关标准,为优化设计中各工况下的位移约束及模态约束做准备。

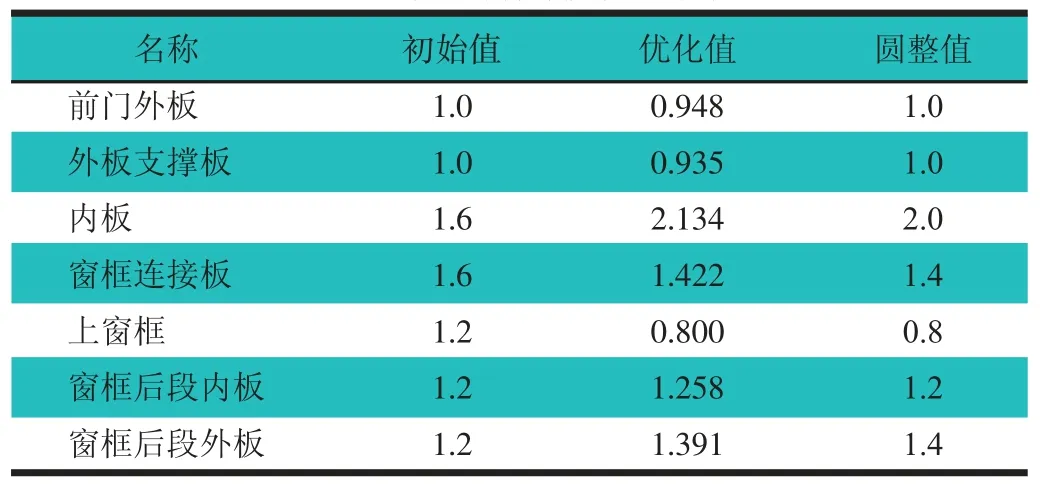

由于各工况的有限元模型具有一定的差异,因此不直接运用Optistruct 进行尺寸优化,而是运用Hyper-Study 首先建立各工况的参数化模型。文章选取车门的7 个重要零件的厚度作为变量,变量的上下限分别取初始值的±20%,然后进行圆整。铝合金车门的变量范围,如表1 所示。根据设计变量的范围及个数,分别建立2 个工况的参数化模型。将2 个参数化模型文件导入HyperStudy 中,准备下一步的优化计算。

表1 车门零件厚度变量取值范围 mm

3 铝合金车门厚度优化分析

创建参数化模型之后,分别调用Radioss 对2 个模型进行1 次运算,验证模型的正确性。根据第1 次分析结果,分别建立质量响应、参考点的位移响应及频率响应与参数模型的关系。由于2 个参数模型都具有相同的变量,需将2 个模型的同一零件的厚度进行耦合。文章采用ARSM的优化方法,分别建立质量和位移等4 个响应。将质量作为目标值,扭转工况中的参考点1,2 及模态作为约束。经过11 次迭代后,计算结果收敛。目标及约束的迭代曲线,如图2~5 所示。

4 优化结果分析及验证

表2 示出实际优化的各零件的优化值。由表2 可知,1,2,6 号零件的厚度基本没有变化;4,5 号零件的厚度减小;3,7 号零件的厚度增大。根据实际的板材厚度,需要对各零件的厚度进行圆整。

表2 车门零件厚度优化结果mm

针对优化的结果和实际的圆整厚度值,需要对2 个模型优化结果的可行性进行验证。根据要求,主要的性能降低不能超过10%。在扭转工况中,参考点1 的位移从-1.004 mm 减小为-1.056 mm,减小5.1%;参考点2的位移从0.935 mm 增大为0.968 mm,增大3.5%。在模态工况中,模态从44.1 Hz 变为44 Hz,几乎没有变化。扭转及模态性能的变化幅度均在10%以内。车门的质量从12.3 kg 减小为11.87 kg,减轻了0.43 kg。

5 结论

文章通过HyperStudy 建立了多工况铝合金车门的参数化模型,并运用ARSM方法对铝合金车门进行了厚度优化。为了符合生产实际,对优化后的厚度进行了圆整和验证,得到了可靠的优化结果。将HyperStudy 与相关求解器相结合,可以对各种工况同时进行优化。该方法对其他类似优化设计具有一定的参考价值和指导意义。