后前束连杆强度设计

2014-06-22戴声良杨丽群

戴声良 杨丽群

(1.安徽江淮汽车股份有限公司技术中心;2.安徵交通职业技术学院)

双连杆独立悬架,实际上可以称为三连杆,包括2 根横向拉杆和1 根纵向推力杆,在各类车型上都有运用[1]。后前束连杆不仅要实现前束可调节功能,同时也是重要的安全件,如果发生弯曲或者断裂,后轮将产生摆动,极端情况下,将使驾驶员失去对车辆方向的控制,从而导致事故的发生,所以其设计强度储备安全系数要足够高,保证不发生断裂[2]。

1 故障现象与原因分析

某双连杆后悬架中有1 根前束连杆,中间连接有1 个双头螺栓,两边各有1 个锁紧螺母连接到两段主杆。该前束连杆在可靠性试验过程中,出现后横拉杆中间双头螺栓弯曲疲劳断裂的故障,如图1 所示,从图1 中可以看出,断裂部位于双头螺栓中间六角的螺纹根部,同时双头螺栓已呈弯曲状态,是典型的强度不足造成的疲劳弯曲,进而导致断裂。

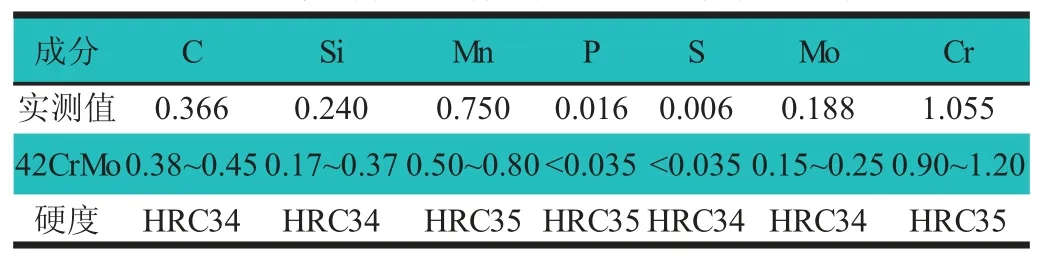

1.1 成分对比化验

断裂的双头螺栓,材料为45#钢调质热处理,硬度HRC24,机械等级8.8 级,抗拉力110 kN,抗拉强度900 MPa,屈服强度为355 MPa,符合现有设计要求。对同样采用类似设计的双头螺栓KD件,进行材质化验和硬度检测,通过化学元素的含量比例推测,KD件的双头螺栓材料应该为42CrMo,只是C 略偏低为0.366%,略小于42CrMo 的0.38%~0.45%,但其它成分均符合42CrMo 的相应成分。屈服强度为930 MPa,平均硬度HRC34.5,螺栓机械等级应该是10.9 级,材料成分及硬度检测结果,如表1 所示。

表1 双头螺栓KD件成分化验与硬度检测结果

1.2 前束连杆总成压缩失稳计算

对于细长轴,可以通过压缩失稳载荷计算[3-5],来校核其强度,计算满足欧拉公式:

式中:Pcr——压缩失稳载荷,N;

E——弹性模量,Pa;

l——长度,m;

I——惯性积,m4。

对于该横拉杆,取其弹性模量E=200 GPa,杆长l=556.5 mm。双头螺栓的外螺纹规格为M14×1.5,两端主杆外直径为22 mm,内直径为12 mm,可以将螺纹部分视为光杆,取其直径为d=13.835 mm,那么代入数值计算可得:

由上述计算可知,实际此前束连杆的压缩失稳载荷应在11.5~66.9 kN 之间。

1.3 前束连杆总成压缩测试

虽然中间螺栓分别为45#钢和42CrMo,但同样的结构设计,由上面的计算可知,杆子的抗屈曲能力,也就是压缩失稳载荷力大小应相当。在试验室中,取2 根现有件和1 只KD件分别做缓慢加载压缩试验,将后前束连杆一端固定,一端加载,直到杆子弯曲失稳,计录其弯曲力值大小,加载速率为1 mm/min,结果为:现有件1#压缩力为28.0 kN 时,现有件2#压缩力为25.5 kN时,及KD件在压缩力27.0 kN 时,3 种状态下的破损状态均为中间连接杆螺纹处弯曲。即,现有件平均为26 kN 左右失稳与KD 原件在27 kN 下失稳相当。

1.4 前束连杆压缩弯曲后的疲劳试验

对压弯后的件做疲劳试验,试验条件:沿杆子轴向加载力:±5 500 N,加载频率:5 Hz。主要模拟杆子在先弯曲的情况下,到完全断裂的寿命是多长。结果现有件做疲劳试验次数10 360 次,同等条件下KD件10 628 次,如图2,3 所示。断口位置及断面也非常相似和接近,由此可得出,一旦杆子受轴向力或弯矩弯曲后,很快在轴向力的继续作用下疲劳断裂。所以强度设计的前提是,大幅度提高杆子压缩失稳的载荷,这样才能提高其疲劳性能。

2 设计改进

2.1 结构改进设计

由工程力学知识可知,提高杆子的抗弯曲能力,必须要尽量提高杆子的截面系数[6-7]。避免在一根杆子中间出现截面或者直径变化过于突然的结构,存在这种结构设计很容易出现应力集中并成为强度最薄弱的环节[8]。在改进设计时,应考虑整根杆子的直径过渡平顺,不出现突变。在调研类似后前束连杆的设计,提出将原双头螺栓结构改为外六角形结构,目的是方便调整前束,两端加工内螺纹的空心套管用于连接两端的主杆。此结构最大优点是杆子整体刚性变强,抗弯和抗屈曲能力有大幅度提升,其结构,如图4 所示。

2.2 CAE强度对比分析

选取整车最恶劣的受力工况,此工况为在杆子端部加弯矩150 N·m。在相同工况下通过CAE 分析改进前后的应力值。原设计状态的应力结果,如图5 所示,最大应力处在双头螺栓处达到540 MPa,此应力远大于45#的屈服应力;而优化改进后的结构在相同的工况下受力比原设计状态要小很多,只有160 MPa,最大应力出现在主杆子的表面,如图6 所示,小于20#钢的屈服极限245 MPa。所以通过结构的优化,杆子(材料20#钢)的受力变小很多,可见中间六角套管的结构改进是合理的,效果也很明显。

3 改进实施

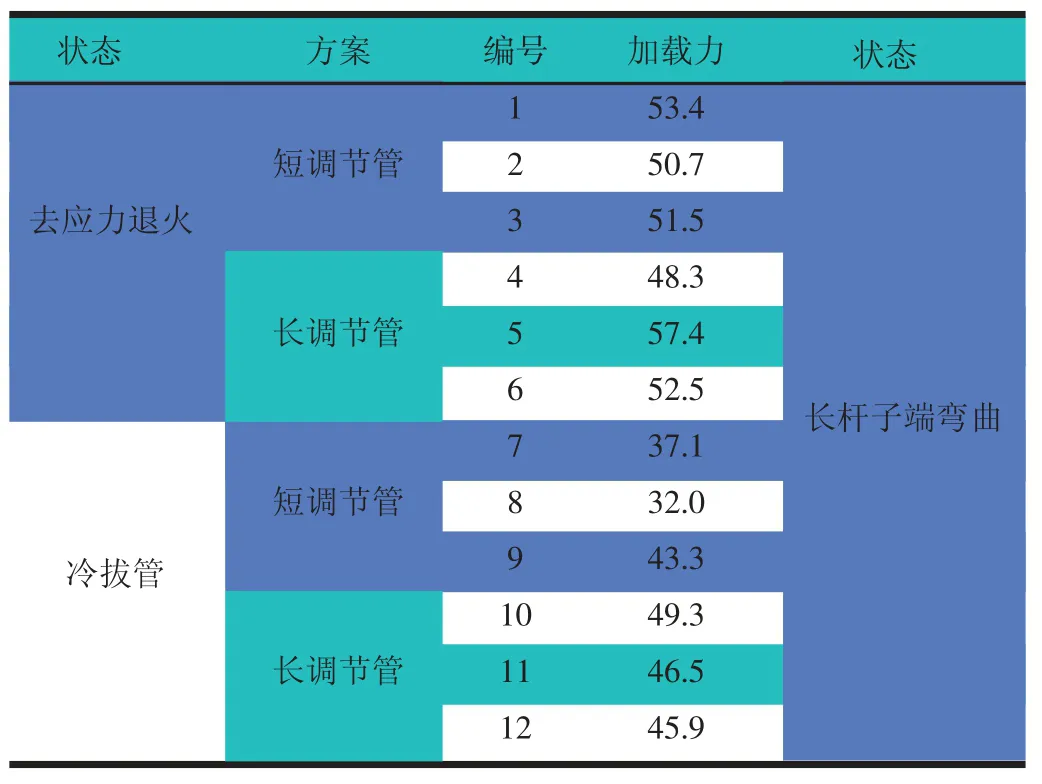

将不同的材料及热处理方式,以及中间的不同长度的中接六角连杆短杆长80 mm,长六角连杆长度为120 mm,组合成不同的连杆总成,进行屈曲能力对比测试,测试结果,如表2 所示。图7 示出不同组合后的前束拉杆压弯情况对比。

表2 不同组合的前束拉杆压弯力值 kN

从力值与稳定性来看当两端主杆子为20#钢去应力退火时,压缩屈曲能力较之前提升了近1 倍;当主杆子为冷拔管时,其压缩弯曲力值相对较小,且短调节管时力值不稳定。去应力退火又称低温退火,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却,这种退火主要用来消除铸件、锻件、焊接件、热轧件及冷拉件等的残余应力,目的是使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能,如强度、韧性和疲劳性能[9]。先确定主杆为去应力退火状态,再进行详细的质量和尺寸对比,最后确定最终改进方案。

3.1 尺寸与质量对比

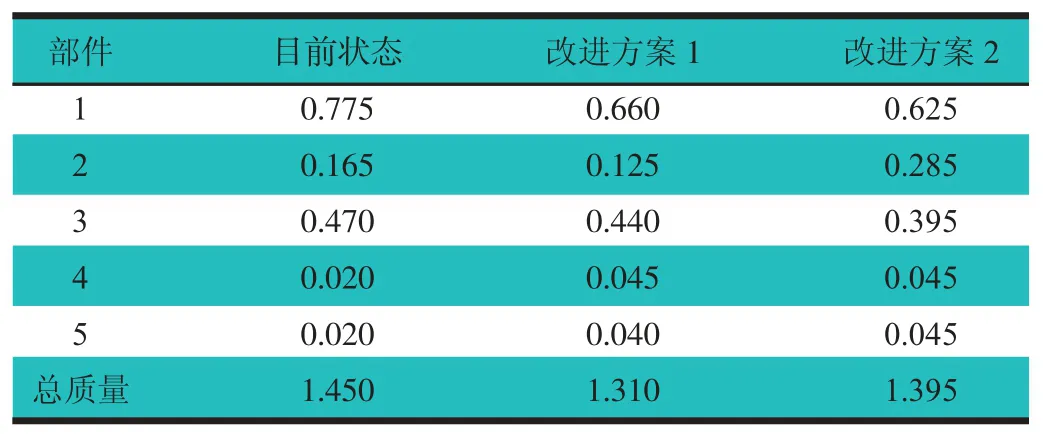

主杆采用去应力退火热处理方式,总成结构示意图,如图8 所示,各部分具体尺寸,如表3 所示。

表3 2种改进方案与现状态尺寸对比表

从图8 可以看到,改进方案中的主杆由原来的φ22×5.0,变为φ19×4.5,材料仍然为20#钢,但原来为冷拔管,改进方案为冷拔管去应力退火。量产件与2种改进方案进行质量对比,如表4 所示,改进方案1 为短中间连杆80 mm,方案2 为长中间连杆120 mm,质量最轻的为方案1。

表4 2种改进方案与现状态质量对比kg

3.2 装车验证前束调整

将新改进的杆子,装车验证,因中间外六角套管长度为80 mm,后轮前束可较容易地调整至设计值(12±7.5)',2 个锁紧螺母一个白色左旋螺纹,一个黄色右旋螺纹拧紧力矩均为(90±5)N·m,以表面镀黄锌和白锌区别开来。杆子与后副车架距离也较合理,空载状态下在25 mm,如图9 所示。经整车可靠性试验3 万km 综合路试验后,再无弯曲与断裂的故障现象出现,说明改进后的后前束拉杆强度可靠,安全系数高。

4 结论

后前束连杆主要是抗弯曲能力弱和强度安全系数不高,导致侧向受力时弯曲,进而疲劳断裂。通过多方案对比,当主杆为去应力退火,中间连杆长度为80 mm的六角调节管的改进方案,质量最轻,强度最高,屈曲能力达52 kN 左右,约为目前力值的2 倍,刚性强度得到大幅提高。改进后的杆子与周边间隙合理,前束调整的方便性也大大提高。改进后可有效解决后前束拉杆断裂及弯曲现象的发生。