轻重汽油分离与吸收稳定耦合流程的研究

2014-06-13中石化洛阳工程有限公司洛阳473001

李 国 中石化洛阳工程有限公司 洛阳 473001

按照清洁燃料中有关汽油的指标,要求催化汽油在烯烃和总硫含量上降低。对催化汽油各馏程组分分析后得知在轻汽油组分中 (C5~C7)烯烃含量高,而在重汽油组分中含硫较高[1]。将催化汽油分割为轻汽油和重汽油组分,轻汽油组分进行降烯烃处理,重汽油组分进行降硫处理后再调和,烯烃和含硫问题均可解决。国外通常采用这一办法对催化汽油分割后,按轻重分割成2~4个馏分,对每一馏分单独进行加工处理后再进行调和,以达到汽油指标要求[2]。我国开发的催化裂化汽油加氢脱硫异构降烯烃技术 (RIDOS),包括对催化裂化全馏分汽油分馏系统,分割出轻馏分汽油和重馏分汽油后分别进行降硫和降烯烃处理。

1 轻重汽油分离系统简介

采用精馏塔将稳定汽油分离为轻汽油和重汽油两个馏分,然后将烯烃含量高、低硫含量的轻汽油送至汽油脱硫醇装置,将硫含量高、低烯烃含量的重汽油送至汽油加氢装置。目前,轻重汽油分离塔一般放在汽油加氢装置中,为操作方便、降低能耗,现考虑将其放在催化裂化装置。本文的主要研究内容是选择轻重汽油分离与吸收稳定耦合的最佳流程。

2 轻重汽油分离与吸收稳定耦合方案

2.1 吸收稳定系统前串入轻重汽油分离塔工艺

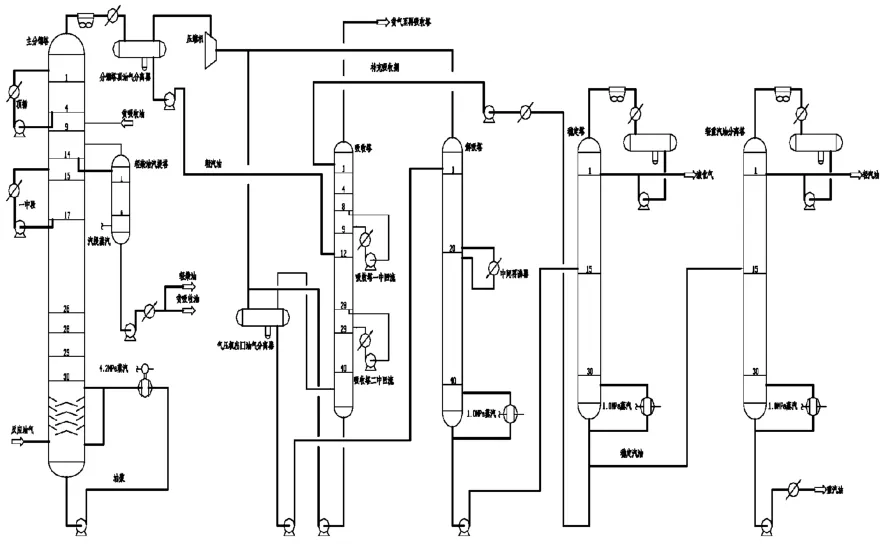

粗汽油从分馏塔顶油气分离器出来后,经粗汽油泵提压后进入轻重汽油分离塔进行分离,粗轻汽油 (含液化气组分)从塔顶馏出,经冷凝冷却至40℃后进入轻重汽油分离塔顶回流罐,送至吸收塔作为吸收剂;重汽油由泵从塔底抽出,经冷却至70℃,送至加氢装置。吸收稳定系统流程不变,仅是从稳定塔底出来为轻汽油,分为两路,一路去吸收塔作为补充吸收剂;另一路作为产品送至产品精制装置。其工艺流程简图见图1。

图1 吸收稳定系统前串入轻重汽油分离塔工艺流程图

2.2 吸收稳定系统后串入轻重汽油分离塔 (重汽油作为补充吸收剂)工艺

在稳定塔后加入轻重汽油分离塔,稳定汽油从稳定塔底抽出后,全部送至轻重汽油分离塔。轻汽油从轻重汽油分离塔顶馏出,经冷凝冷却至40℃后进入轻重汽油分离塔顶回流罐,再泵送至产品精制装置。重汽油从塔底抽出后分为两路,一路去吸收塔作为补充吸收剂;另一路经冷却至70℃,送至加氢装置。工艺流程简图见图2。

图2 吸收稳定系统后串入轻重汽油分离塔(重汽油作为补充吸收剂)工艺流程图

2.3 吸收稳定系统后串入轻重汽油分离塔 (稳定汽油作为补充吸收剂)工艺

在稳定塔后加入轻重汽油分离塔,稳定汽油从稳定塔底抽出后,分为两路,一路去吸收塔作为补充吸收剂;另一路去轻重汽油分离塔进行分离。轻汽油从轻重汽油分离塔顶馏出,经冷凝冷却至40℃后进入轻重汽油分离塔顶回流罐,经泵送至产品精制装置;重汽油由泵从塔底抽出后,经冷却至70℃,送至加氢装置。其工艺流程简图见图3。

图3 吸收稳定系统后串入轻重汽油分离塔(稳定汽油作为补充吸收剂)工艺流程图

3 模拟结果比较与分析

在相同的基础数据条件下,使用PROⅡ流程模拟软件对三种工艺进行流程模拟。规定吸收稳定系统前串入轻重汽油分离塔工艺为方案1,吸收稳定系统后串入轻重汽油分离塔 (重汽油作为补充吸收剂)工艺为方案2,吸收稳定系统后串入轻重汽油分离塔 (稳定汽油作为补充吸收剂)工艺为方案3。在各方案中,产品质量控制要求相同。

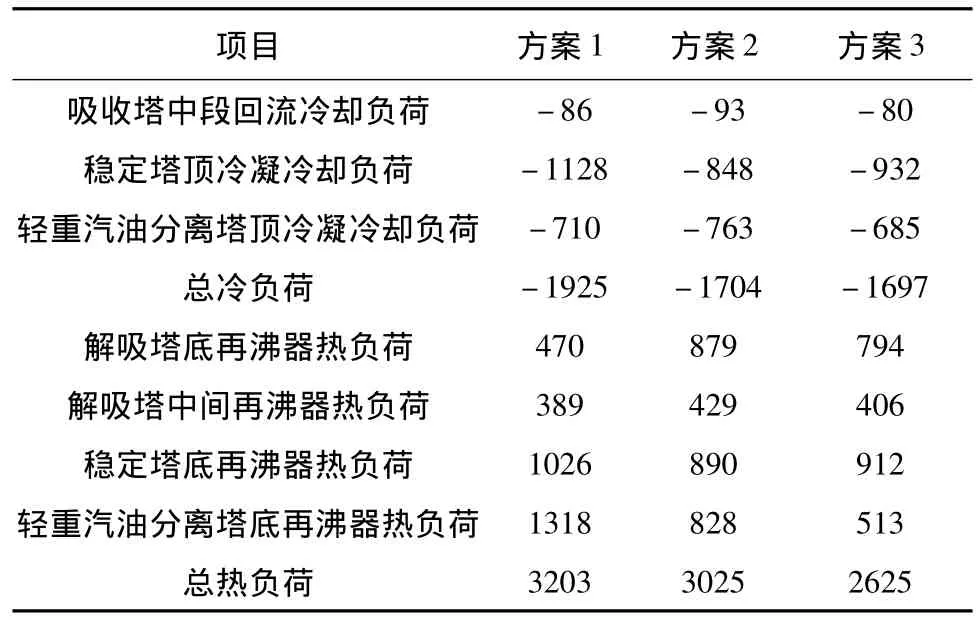

3.1 冷热负荷比较

系统冷负荷包括吸收塔中段回流冷却负荷、稳定塔顶冷凝冷却负荷、轻重汽油分离塔顶冷凝冷却负荷和补充吸收剂冷却负荷;系统热负荷包括解吸塔底再沸器热负荷、解吸塔中间再沸器热负荷、稳定塔底再沸器热负荷和轻重汽油分离塔底再沸器热负荷。采用不同方案时,系统冷热负荷比较见表1。

表1 各方案系统冷热负荷比较 (×104kcal/h)

从表1可以看出,对于吸收塔中段回流冷却负荷,以方案1为基准,方案2增加了8%,方案3减少了7%,分析主要原因是方案2采用重汽油(主要组分为C8~C11)作为补充吸收剂,重汽油吸收液化气组分能力较差,补充吸收剂量增加,中段循环量也增加,吸收效果较差,吸收中段冷负荷相应增大;方案3采用稳定汽油作为补充吸收剂,稳定汽油比重汽油吸收液化气组分能力要强,补充吸收剂量减少,中段循环量也小,吸收效果变好,吸收中段冷负荷相应减少。对于稳定塔顶冷凝冷却负荷和稳定塔再沸器负荷,方案2、方案3比方案1分别减少了24.8%、17.4%和13.2%、11.1%,主要原因对于方案2,由于重汽油作补充吸收剂,使进稳定塔的汽油组成较方案3和方案1更易于液化气分离,回流比降低,塔顶冷却负荷及塔底再沸器负荷降低;方案1进稳定塔的汽油主要是液化气和轻汽油,组成较轻,分离需回流比大,塔顶冷负荷大,塔底再沸器负荷大。对于轻重汽油分离塔顶冷凝冷却负荷和轻重汽油分离塔底再沸器负荷,方案3最小,比方案1、方案2分别小了3.5%、10%和61%、38%,分析主要原因方案1中轻重汽油分离塔要分离含有液化气组分的粗汽油,塔顶需较高的压力才能将液化气冷凝,比方案3塔压力高,相应塔顶冷负荷和塔底再沸器负荷增大;方案2是全部稳定汽油进塔进行分离,然后重汽油去作补充吸收剂,由于进料量比方案3大,塔顶冷负荷和塔底再沸器负荷相应就需求大。对于解吸塔底再沸器负荷,以方案1为基准,方案2和方案3分别增大了87%和69%,主要原因为方案1中进解吸塔的凝缩油流量比方案2和方案3小很多,塔底再沸器需要的热负荷就小。综合考虑,由于方案3总冷负荷和总热负荷为-1697×104kcal/h和2625×104kcal/h,比方案1、方案2分别小了11.8%、0.4%和18%、13%,相应也可减少换热器和再沸器的面积,降低设备投资。

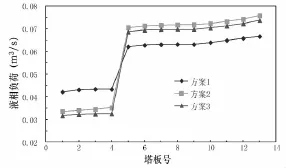

3.2 吸收塔板负荷比较

当采用不同方案时,由于吸收剂和补充吸收剂量的不同,吸收塔气液相负荷也受到影响,其变化分别见图4和图5。

图4 各方案吸收塔塔板气相负荷

图5 各方案吸收塔塔板液相负荷

从图4可知,方案1中吸收塔塔板气相负荷最大,方案2和方案3相近。主要原因为方案1中解吸塔进料主要组分为液化气和轻汽油 (C5~C7),在相同的解吸率的同时,其解吸气中的C3~C4的量略增加,C5~C7的量增加较多,也就造成方案1中解吸气量大;而方案1中吸收塔底已富含C5~C7,而且C7以上组分含量较少,吸收C5~C7的能力有限,在与压缩富气和解吸气混合冷却后,进入吸收塔的气体量比方案2和方案3要大。而进入吸收塔的吸收剂和补充吸收剂分别为粗轻汽油和轻汽油,只有少量的C5~C7组分被吸收下来,大部分C5~C7组分进入再吸收塔;而方案1再吸收剂量为66755kg/h,方案2为59088kg/h,方案3为61841kg/h,可见方案1在吸收稳定和分馏之间循环的富吸收油量最大,增加系统负荷。因此,方案1不仅吸收塔各塔板的气相负荷比方案2和方案3大,而且富吸收油循环量大,系统负荷增加。

从图5可知,在第4块塔板之前,方案1塔板的液相负荷最大,方案2次之,方案3最小,这也就表明方案1的补充吸收剂量最大,方案2次之,方案3最小;而在第4块塔板之后,即吸收剂进入吸收塔后,方案2塔板的液相负荷最大,方案3次之,方案1最小。方案1吸收剂为粗轻汽油 (含液化气),其流量比较小,要达到同样的吸收效果,就需要大量的补充吸收剂轻汽油,但由于轻汽油吸收C3~C4组分效果较好,吸收塔在吸收剂进入以后的塔板液相负荷变为最小。方案2采用重汽油作为补充吸收剂,由于重汽油组分主要为C8~C11,其吸收C3~C4组分能力比稳定汽油要差,所以方案2补充吸收剂量比方案3大,吸收塔液相负荷也最大。

塔板气相和液相负荷主要对塔径的大小有较大的影响,由以上塔板气相和液相负荷的比较,再通过PROⅡ模拟计算,其结果为方案1吸收塔塔径1981mm,方案2和方案3均为1829mm,可见气相负荷对塔径影响较大。

通过以上比较,综合考虑冷热负荷、吸收塔塔板负荷各方面的影响,认为方案3最佳。

4 最佳方案换热流程优化

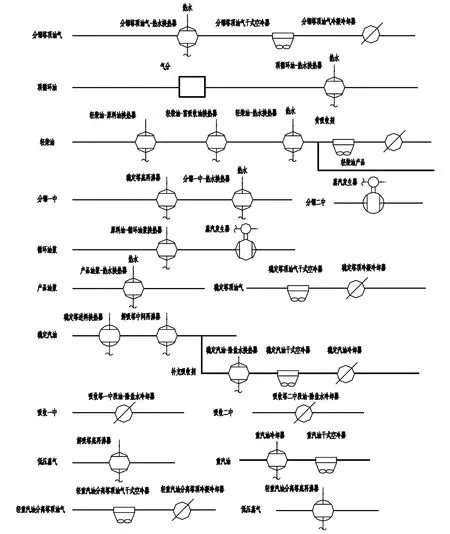

为更充分回收其低温热和合理利用装置热源,针对方案3,设计了两种不同的换热流程并进行比较,两种换热流程分别见图6和图7。

从图6中可知,换热流程1的流程特点:

(1)顶循环油至气分装置作脱丙烷塔底重沸器热源,然后返回作为解吸塔中间再沸器热源,最后用热水回收低温热。

(2)轻柴油先为轻重汽油分离塔底再沸器供热,再加热富吸收油,接着用热水回收低温热,然后分为两路,一路经冷却作为贫吸收剂,另一路作为产品出装置。

(3)分馏塔取消二中段循环回流,热量按比例分配到一中段循环回流和油浆循环回流。

(4)稳定汽油先为解吸塔底再沸器 (一)提供热源,然后分为两路,一路送至轻重汽油分离塔,另一路经冷却作为补充吸收剂。

图6 换热流程1示意图

(5)1.0MPa低压蒸汽为解吸塔底再沸器(二)提供热源。

从图7中可知,换热流程2的流程特点:

(1)顶循环油去气分装置供热,然后用热水回收低温热。

(2)轻柴油先给原料油加热,再去加热富吸收油,接着用热水回收低温热,然后分为两路,一路经冷却作为贫吸收剂,另一路作为产品出装置。

(3)分馏二中产生中压蒸汽。

(4)稳定汽油先为稳定塔进料加热,再为解吸塔底中间再沸器提供热源,然后分为两路,一路送至轻重汽油分离塔,另一路经冷却作为补充吸收剂。

图7 换热流程2示意图

(5)1.0MPa低压蒸汽为解吸塔底再沸器提供热源。

(6)1.0MPa低压蒸汽为轻重汽油分离塔底再沸器提供热源。

通过对两个换热流程工况的特点了解,对两种换热流程工况进行了能耗的比较,其结果见表2。

表2 两种换热流程能耗比较

从表2可知,对于低压蒸汽的消耗,换热流程1为6.4t/h比换热流程2小了74%,主要是因为在换热流程1中只有解吸塔底再沸器 (二)用低压蒸汽作为热源,解吸塔底再沸器 (一)由稳定汽油作为热源,轻重汽油分离塔底再沸器由轻柴油作为热源,而在换热流程2中,解吸塔底只有一个再沸器,而且完全由低压蒸汽提供热源,轻重汽油分离塔底再沸器同样也用低压蒸汽作为热源,因此,低压蒸汽用量换热流程2要比换热流程1大很多。对于系统产生的中压蒸汽,换热流程1为30t/h,比换热流程2小了32%,主要是因为在换热流程1中,原料油完全由循环油浆加热,然后循环油浆再去产生中压蒸汽,而在换热流程2中,原料油先由轻柴油加热,再通过循环油浆加热,可见换热流程2循环油浆产生中压蒸汽的量要大一些,再加上换热流程2中,分馏二中的热量也用来产生中压蒸汽,因此,换热流程2中压蒸汽发生量比换热流程1要大。对于低温回收热负荷,换热流程1比换热流程2要小6%。循环水用量,换热流程1比换热流程2要小4%。为了更清楚表明两种换热流程方案的能耗,将其转化为以MJ/a为单位的能耗比较,综合考虑,换热流程1的输出能量为104724×104MJ/a,比换热流程2多了3512×104MJ/a,因此,换热流程1为较优的换热流程。

5 结语

(1)比较总冷热负荷方面,方案3最小,比方案1和方案2分别小了11.8%、0.4%和18%、13%。因此,系统能耗降低,装置运行费用降低。

(2)通过吸收塔塔板气液相负荷比较,可知方案1中塔板的气相负荷最大,方案2在吸收剂加入后的液相负荷最大,再由PROⅡ模拟计算,方案1吸收塔塔径1981mm,方案2和方案3均为1829mm。因此,方案1的塔投资增大,增加了装置的一次费用。

(3)综合考虑各方案冷热负荷,吸收塔塔板负荷的影响,得出了方案3为最佳方案。

(4)通过对方案3两种换热流程的能耗比较,得出换热流程1比换热流程2多输出3512×104MJ/a的能量。因此,换热流程1为较优的工艺流程。

1 穆学玲,朱亚东.催化汽油分馏工艺探讨[J].辽宁化工,2004,33(9):531-534.

2 张永军,苑慧敏,金永峰.催化裂化汽油加氢处理技术进展[J].化工中间体,2007,3:11-14.

3 朱亚东.催化裂化吸收稳定系统流程的分析和改进[J].石油化工设计,2004,21(3):13-17.