金陵200万吨/年柴油加氢装置生产高氯柴油分析

2014-06-11江煜杰中国石油化工股份有限公司金陵分公司江苏南京210033

江煜杰(中国石油化工股份有限公司金陵分公司 江苏 南京 210033)

由于胜利油田在采油过程中过量的使用了含有机氯的助剂,导致原油中有机氯含量过高,2013年5月30日金陵分公司发现胜利原油中氯离子含量明显升高,此次原油中有机氯主要分布在柴油、航煤组分油组分中,这导致金陵分公司200万吨/年柴油加氢装置在生产中遇到了很大的困难,加氢系统高压换热器堵塞。本文针对加工高氯柴油对装置各方面的影响进行分析,并介绍了采取的措施和实施效果。

一、装置反应流程简介

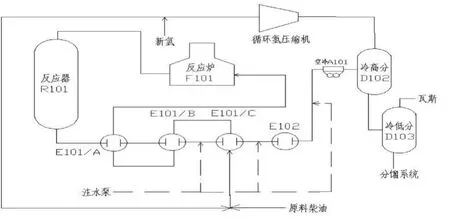

中国石化金陵分公司200万吨/年柴油加氢装置反应系统采用炉前混氢、冷高分流程,主要加工焦化、常减压柴油,正常生产时反应温升35-40℃,反应器出口至冷高分差压正常为380kPa,反应生成油先和加氢原料换热、后和低分油换热后经过冷却进入冷高分,冷高分顶分离出的气体去压缩机入口,经过压缩机压缩后送到反应系统循环使用。高分底部液相物料去低分进一步气液分离,低分顶气相去下游瓦斯系统处理,低分底部液相物料去分馏系统脱除溶解的硫化氢。装置反应系统共设计有三个注水点,位置分别在E101/B、E102、A101前(如图1虚线所示),装置正常注水是在A101前,主要是防止NH4HS结晶。装置反应系统流程见下图1:

图1 装置反应系统流程

二、胜利高氯原油的危害分析

1.铵盐形成的原因

以往加工的原油中,大部分无机氯可以采取电脱盐的方式将大部分的无机氯脱出,但有机氯却无法有效的脱出,大部分的有机氯主要分布在常顶油。但是此次胜利高氯油中的有机氯主要分布在常一(有机氯含量57%)和常二线(有机氯含量28%),主要原因是胜利原油中的有机氯主要以5-氯-2-甲基苯胺和其异构体的形式存在的,它的沸点为237℃,因此造成了柴油组分中的氯离子含量比较高。有机氯主要会对炼油二次加工装置造成影响,特别是加氢装置,有机氯和氢气在高温高压下会反应生成NH4Cl,NH4Cl会在一定温度下结晶进而会造成高换管束的堵塞,影响装置的长周期稳定运行。

氯化铵的结晶温度一般在172-350℃,根据氯化铵结晶热平衡进行计算,氯化铵的结晶点温度、速率与反应馏出物中的氯化氢分压油对应关系,氯化氢分压越高结晶点温度相应升高,原料中总氯波动,结晶点位置也发生变化,因此原料总氯的高低是决定结晶盐在E101A、E101/B、E101/C产生的条件,压降上升幅度也随其变化[1]。

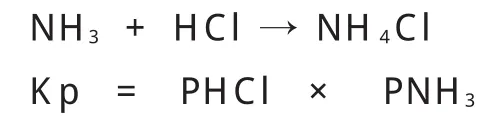

根据反应系统压力在4.8MPa,处理量在200t/h,总氯平均在5mg/kg,总氮为550mg/kg,脱氮率为80%的情况下,计算氯化铵盐的Kp值:

在氯化铵结晶热平衡数据图中由Kp值可以查出此时氯化铵的结晶温度约为210℃,同时也可以计算出原料中总氯含量在10mg/kg、20mg/kg、50mg/kg时,氯化铵的结晶温度分别为218℃、226℃和238℃。装置反应器生成油和原料油、低分油经过高换换热后温度由375℃下降至135℃,其中E101/A、E101/B、E101/C、E102出口温度分别为300℃、245℃、180℃、135℃,因此可以判断出高换结盐主要发生在E101/C换热器中。

2.氯化铵对不锈钢的腐蚀

有机氯含量高不仅会堵塞高换管束还会对设备造成腐蚀:加氢装置高换E101A/B/C及相连管线材质为奥氏体不锈钢。奥氏体不锈钢表面有一层保护薄膜,即钝化膜。通常情况下,钝化膜的溶解和修复(也称再钝化)处于一个动平衡状态。但是当不锈钢接触的介质中含有活性阴离子(如氯离子)时,平衡受到破坏。氯离子能够优先吸附在钝化膜的表面,把原子排挤掉,然后与钝化膜中的阳离子结合生成可溶性氯化物,在新露出的基底金属上生成小的蚀坑,这些小坑就成为蚀孔生成的活性中心,不断扩展造成不锈钢表面的脱落、减薄、穿孔。在氯离子存在的环境特别是氯离子含量高的条件下,不锈钢表面既不容易产生钝化,也不容易维持钝化,腐蚀就会不断形成和加剧。氯离子对设备的腐蚀不仅有化学腐蚀,同时还有电化学腐蚀,由于溶液中的氯离子使不锈钢表面的钝化膜受到破坏,在拉伸应力的作用下,钝化膜被破坏的区域就会产生裂纹,成为腐蚀电池的阳极区,连续不断的电化学腐蚀最终可能导致金属的断裂[2]。

三、临氢系统差压上升的情况及处理措施

1.铵盐结晶情况及处理措施

2013年6月4日,本装置开始试验加工金陵分公司Ⅱ常减压装置高氯柴油及分子筛料,6月4日至7日原料氯离子含量基本上保持在3mg/kg和6mg/kg之间,装置反应器出口至高分之间的差压由6月4日的380kPa升高至6月7日的450kPa,高换出口温度由195℃升高至208℃,通过两组数据可以判断出某一台高换出现了铵盐堵塞的状况,根据Kp值的核算氯化铵结晶点可以确认发生在E101/C换热器中,6月7日16:30反应注水由空冷A101前改至高换E101/C,注水10分钟后反应器出口至高分差压下降至381kPa,高换出口温度降至194℃,为防止氯离子对不锈钢的腐蚀,注水时间原则上是越短越好,应用此方法装置分别又在11、13、17日分别对高换进行了冲洗。

6月20日之后原料氯离子含量明显上升,高换差压上升的速度以及冲洗的频率上升,特别是6月23日之后原料氯离子含量上升至45.1mg/kg,高换差压上升速度明显加快,冲洗次数更加频繁,为防止频繁冲洗对奥氏体不锈钢的穿晶腐蚀,经过对压缩机工况的核算确定当反应器出口至高分差压上升至600kPa对才能对高换进行冲洗。

在加工高氯油期间,有一次由于此次掺炼的高氯柴油量比较大(氯离子含量高达116.5mg/kg),造成高换装置铵盐的结晶温度提高,结晶点从高换E101/C提前至E101/B,反应器出口至高分的差压从400kPa升高至750kPa,高换进出口温差由原来的55℃下降至15℃(用测温仪现场测量),由于装置在E101/B未设有注水点差压上升后无法通过正常的注水降低差压,差压过高造成压缩机运行阻力增大,装置一直只能低负荷进行生产。受热电晃电影响,装置让电停工,借此次停工机会,装置临时在反应器出口接了DN20的注水线,装置采取处理量150t/h、反应器入口250℃的条件进料,并从反应器出口的临时注水线注水,注水量为5t/h,装置共注水3个小时,通过此次注水装置反应器出口至高分差压由750kPa降低至380kPa,通过注水基本解决了反应系统差压较高的问题,为考察此次注水的效果,在注水期间每隔30分钟对高分水进行采样并做氯离子分析,分析结果如下表2所示,高分水的氯离子含量从78.9mg/L提高至4304.34mg/L,从高分水氯离子分析情况上看,此次冲洗情况非常好,换热器换热效果恢复到加工高氯油之前的水平。

在既要加工高氯油由要确保装置平稳安全运行的前提下,装置采取了以下措施:①限制原料柴油中的氯离子含量(原料柴油中氯离子按≯10mg/kg控制),尽量将结盐点控制在E101/C换热器后,确保注水能起到效果;②装置注水由净化水改为除盐水,防止净化水中的未脱除的氯离子对奥氏体不锈钢的腐蚀;③提高注水量,确保油水的充分混合,提高注水的效果;④加氢对设备的监控,加强对不锈钢管线的测厚,夜晚熄灯检查频率由每星期一次提高至每两天一次;⑤为防止氯离子对不锈钢的腐蚀,将严格控制高温不锈钢段的注水次数与注水时间,通常采用尽量不注,要注就采用量大、短时间的注水方式,一次性到位,避免不锈钢设备长时间接触氯离子。

2.不锈钢设备腐蚀情况及处理措施

2013年12月9日在装置在生产期间发现高压空冷入口前油水混合器渗漏,被迫停工3天进行消缺。停工后拆卸混合器,发现法兰口有很多白色和黄色的铵盐结晶体,立即进行中和清洗。打磨检测发现泄漏处有穿透性裂纹,长度达6cm左右。该混合器材质为321奥氏体不锈钢,因此裂纹很有可能是因为奥氏体不锈钢受氯离子应力腐蚀造成的由于当时处理时间比较紧,因此对静态混合器进行打磨着色检查,并对有砂眼的部位进行重新补焊。由于此静态混合器位于高压空冷注水点后,因此在加工高氯油时无法避免长期对此混合器的腐蚀,鉴于此2014年3月装置检修时,取消静态混合器,并对原静态混合器的这段管线用CrMo钢对此段管线进行焊接。

结论

1.加氢装置加工高氯柴油时形成氯化铵,并在换热器内形成结晶,造成堵塞,装置可以通过更改注水点,并采取间歇注水的办法解决。

2.应尽量控制原料油中的氯含量,将结盐尽量控制在E101/C之后,确保装置能够通过改注水点的方式及时降低反应系统差压。

3.在加工高氯油期间应该要加强对不锈钢设备腐蚀的监控,高换注水后至高分的管线尽量采用非不锈钢材质,确保装置安稳运行。

[1]吴德鹏.加氢精制装置换热器结垢的原因分析[J].石油化工,2008,37(11):773-775.

[2]颜长青.氯离子对硫铵结晶系统的影响及对策[J].燃料与化工,2012,43(6):47 -49.