利用多条极小间距矩形顶管建造大型地下商业空间的设计与施工技术

2014-06-09李现森

李现森

(中铁隧道勘测设计院有限公司,天津 300133)

利用多条极小间距矩形顶管建造大型地下商业空间的设计与施工技术

李现森

(中铁隧道勘测设计院有限公司,天津 300133)

为解决在无明挖条件下下穿大直径管线的施工需要,佛山市越秀星汇云锦地下空间开发项目首次通过4条顶管极小间距并行的方式设计建造了一个互通的地下空间,如此小间距的大断面顶管此前尚无先例。针对这一特殊的结构形式,介绍工程实施过程中遇到的一些特殊问题,如特殊工作井设计、为满足开洞需要采取的超长管节设计、管节穿锚索防侧移设计、复杂地质条件下的冻结开洞及顶管内部进行地基加固等,并介绍工程完成的良好效果,证明了近距离大断面机械顶管的可行性,提出了该方法存在的一些不足。

地下空间;极小间距;矩形顶管;冻结法

0 引言

随着城市的发展及工程建设对环境影响控制要求的提高,普通的明挖、矿山法工法已经无法满足特殊环境敏感地区的建设要求,大断面矩形顶管法施工地下过街通道已经在国内多个城市成功应用[1-2]。但受施工技术水平、设计水平及经济条件限制,顶管法依然只是较多应用于下穿复杂建(构)筑物及城市道路等特殊位置。

在理论方面,针对顶管法施工过程中产生的顶推力计算、应力场以及位移场,相关文献已进行过研究,也结合实际工程的实测数据进行了对比。文献[3]推导了顶管法管壁摩阻力的理论计算公式,涵盖了圆形和矩形顶管;文献[4]对相邻平行顶管推进引起的附加应力结合弹性力学Kindlily理论进行了分析;文献[5]通过实测手段分析了顶管引起的地面变形。在设计和施工方面,文献[6]对顶管法在轨道交通工程中的设计应用从多个方面进行了总结。

目前,国内已知的工程中采用近距离平行顶管的工程尚不多,而且多以小直径的圆管为主。佛山市南海区越秀星汇云锦开发项目成功完成了下穿南海大道的一个地下空间施工,该项目先平行顶进4条大断面矩形顶管,然后在顶管间开洞实现互通,从而在非开挖的情况下实现了地下商业和过街通道的目的,为地下空间的开发利用提供了一种新的形式。本文通过介绍该工程设计施工过程遇到的一些问题及解决措施,以期为顶管法的技术提高和应用推广起到一定的推动作用。

1 工程概况

1.1 项目总体介绍

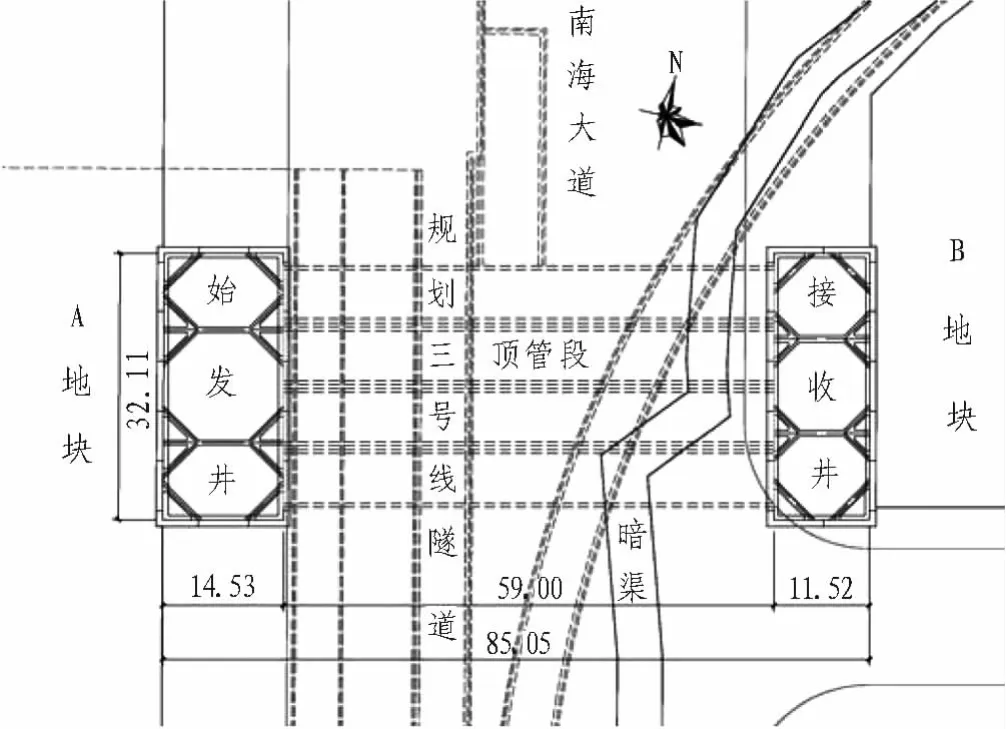

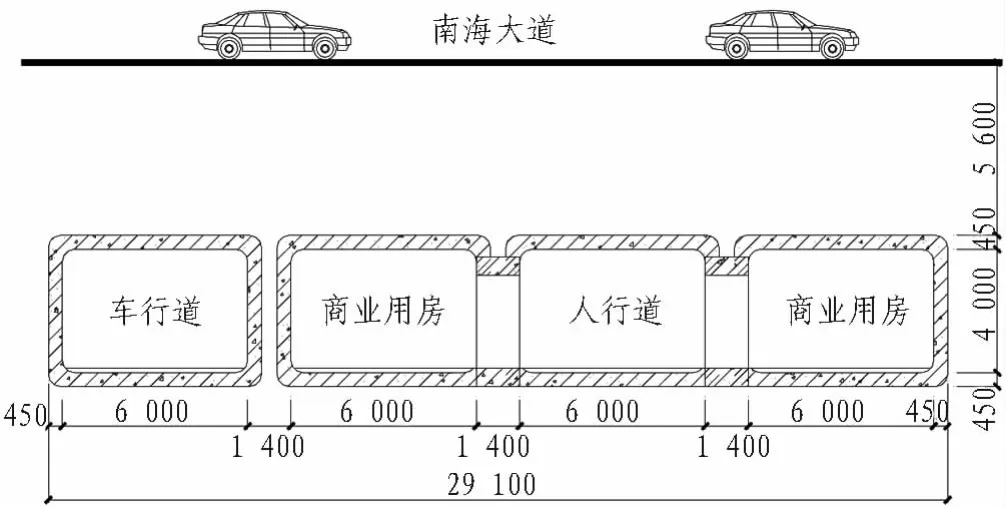

佛山越秀星汇云锦项目共包括A,B,C 3个地块,其中A,B地块分别位于佛山市南海大道的东西两侧,各有4层地下室作为商场和地下车库,C地块位于南海大道下,连接A,B地块地下室,设计功能定位为商业、行车通道以及行人通道,单层。C地块东西向总长85.0 m,其中下穿道路段长59.0 m,南北宽29.2 m。C地块上方有1条4.0 m×2.5 m(外径4.9 m×3.1 m)的排水渠箱,埋深2.0 m,下方有规划佛山三号线的3条隧道,C地块结构先于A,B地块地下室实施。地块C总平面如图1所示。

图1 地块C总平面图(单位:m)Fig.1 Plan of the project(m)

鉴于南海大道为佛山市主干道,施工期间不能中断道路,C地块需要采用一种既不影响地面交通,又能实现地下较大互通空间的施工方法。

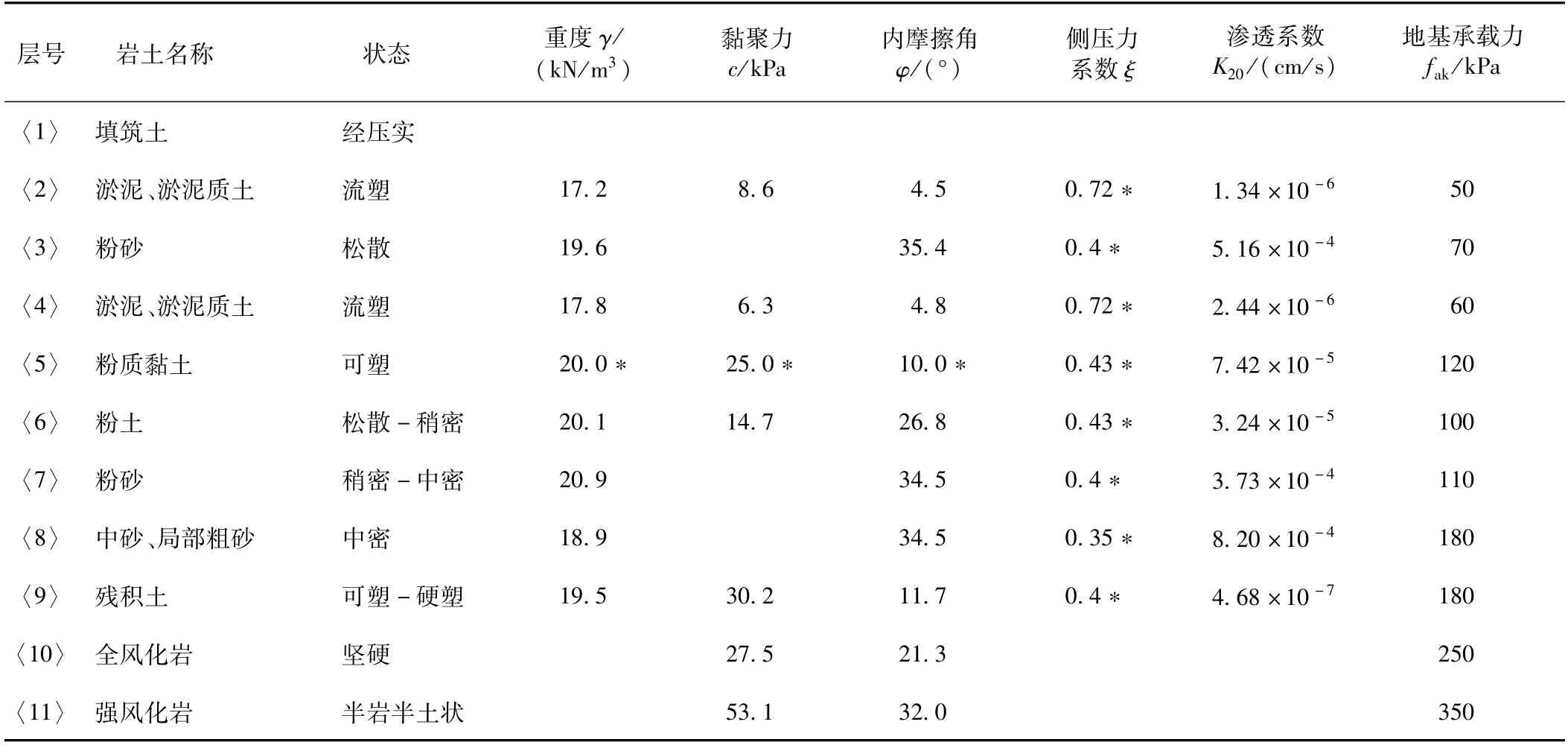

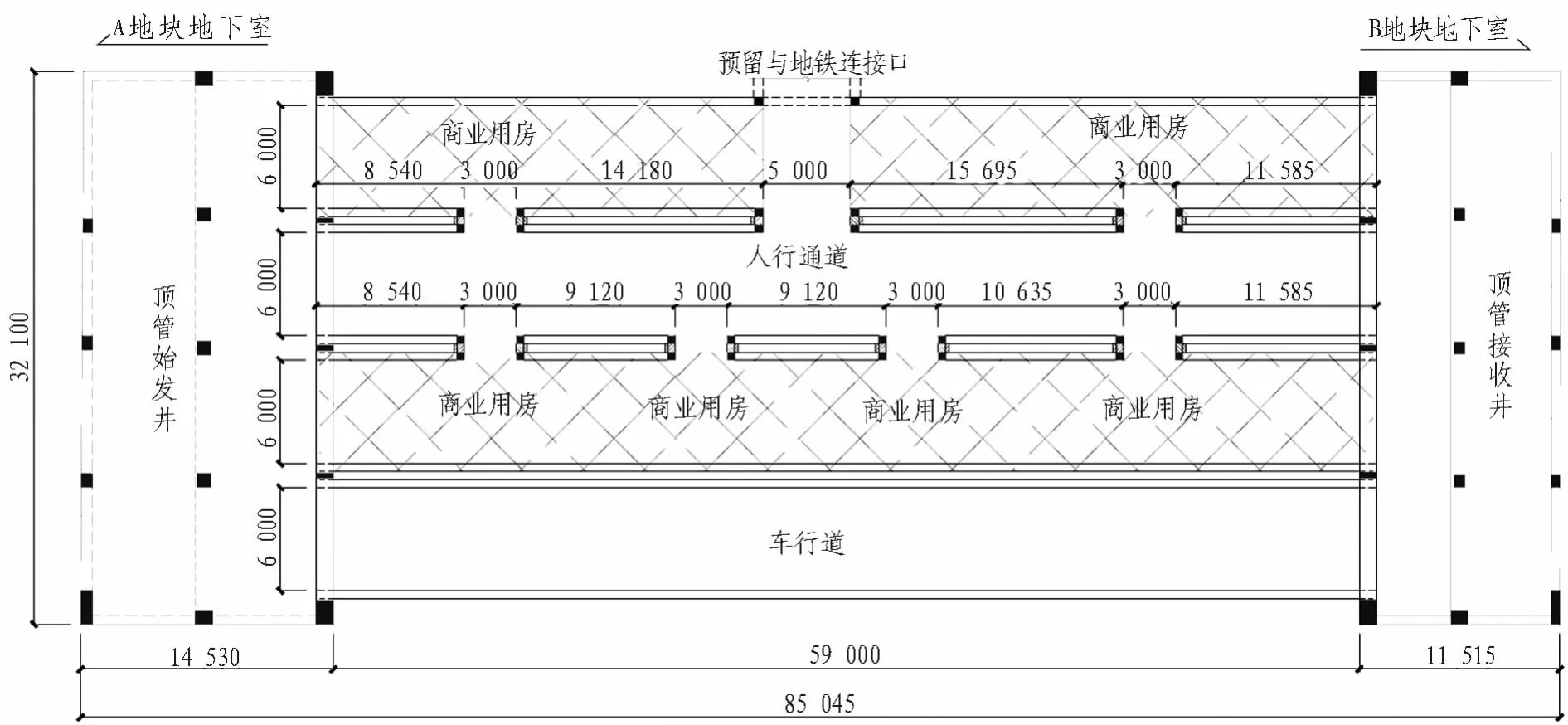

1.2 工程地质

项目地质属珠江三角洲冲积平原的腹部,原始地貌属三角洲海陆交互相沉积阶地,场地平整。场地内岩土层从上至下依次为填土、淤泥及淤泥质土、粉砂、淤泥、粉质黏土、粉土、粉砂、中砂、残积土、全风化泥岩或砂岩。C地块结构所处地层主要是粉砂、淤泥、粉质黏土地层,地基承载力较差,地层标贯击数为6~12,且含水量丰富,多个钻孔揭示部分砂层存在中等至严重液化特性。地层主要参数如表1所示,地质纵剖面如图2所示。

1.3 水文地质条件

第四系松散土层孔隙水含水层主要有〈3〉,〈7〉层粉砂层及〈8〉层中粗砂层;淤泥、淤泥质土层上部中赋存有上层滞水,含水层厚度大,属弱-中等透水,水量较丰富,其上覆土层多为极微透水性的淤泥、淤泥质土层及少量的粉质黏土、粉土层,其具有相对隔水作用,故本场地地下水具承压性。地下水埋深为1.20~1.50 m。

2 工法选择及设计难点分析

2.1 工法选择

佛山南海大道作为城市的主干道,不允许长期或临时中断交通,排除明挖法及盖挖法。根据此处工程地质条件,采用传统的暗挖法施工风险较高,且地表沉降不易控制,若辅以大范围的冻结则造价较高且冻胀融沉引起的地表变形较大。

表1 各土层主要物理力学参数表Table 1 Main physical and mechanical parameters of different strata

图2 地块C地质纵剖面(单位:mm)Fig.2 Longitudinal profile of geological conditions(mm)

大断面矩形机械式顶管工法具有地层适应性好、地层变形控制较好及施工速度快的特点,目前在上海、武汉、广州、佛山等地都有成功应用实例,能够满足本工程的需要。综合比较,本工程过南海大道段选用顶管法施工,选用土压平衡顶管机[7]。

2.2 工程难点

1)地下互通大空间的实现。要实现地下互通的大空间,就必须首先开辟出大的空间,本工程选用了4条矩形顶管并行的形式,最大限度利用了用地红线内的地下空间。为充分利用地下空间并方便使用,各条顶管通道之间的间距宜越小越好,但近距离顶管施工在国内尚无先例,设计施工存在较多技术难题。顶管间实现互通需要在顶管通道上开洞以形成连接通道。在本工程之前用于地铁出入口通道或地下行人通道的矩形顶管的外径尺寸都在6 m×4 m左右,管节长度多选用1.5~2.0 m的标准长度,管节之间采用企口型及其他柔性接头。如果采用原有的管节形式,则连接通道的洞门将无法避开管节的接头位置,将无法保证结构防水效果,为使用期留下渗水隐患。

2)较差的地质条件。顶管段所处地层为粉砂、淤泥及粉质黏土层,富水,地基承载力较差,且存在中等-严重液化特性,需要考虑施工期和使用期地基承载力的要求并对液化砂层进行处理。

3)复杂的周边环境。顶管段所处交通繁忙的南海大道下,并下穿一条大断面混凝土排水渠箱,顶管与渠箱底最小净距为0.5 m,顶管施工期间对地层变形的控制要求较高。顶管段下有规划的佛山三号线区间隧道,其中联络线区间隧道顶距离顶管底最小净距约2.1 m,顶管结构需要考虑后期地铁施工的影响,对顶管纵向刚度进行加强,以减小后续沉降导致顶管结构变形引发接头渗水的风险。

4)多次极小间距施工。本工程施工过程中存在多次极小间距施工工况,给顶管吊装、始发和接收洞门构造设计以及极小间距施工对相邻顶管的影响分析等方面都带来较多难题。

结合以上工程难点及特点,为保证极小间距施工中结构的安全和大型地下空间的连通性,必须从管节结构优化、纵向刚度加强及针对性地基处理等方面进行设计优化。

3 主要设计方案

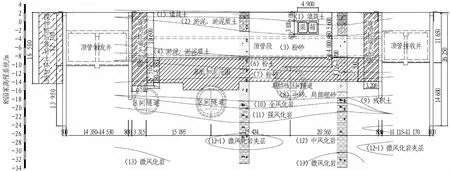

3.1 顶管段功能布置

4条顶管通道从北向南功能定位依次为商铺、人行通道、商铺和车行道,如图3和图4所示。人行通道和商铺之间通过6个3 m×3 m和1个5 m×3 m的门洞相连通。最北侧通道预留一个5 m×3 m的开洞条件,提供未来与佛山三号线桂城地铁站之间连接的可能。为缩短通道方便行人,减小开洞的施工风险,并且预留足够的施工安全距离,同时满足始发接收端头预埋钢环板的空间要求,相邻顶管之间的设计间距采用0.5 m。

3.2 工作井及地基处理

3.2.1 工作井布置

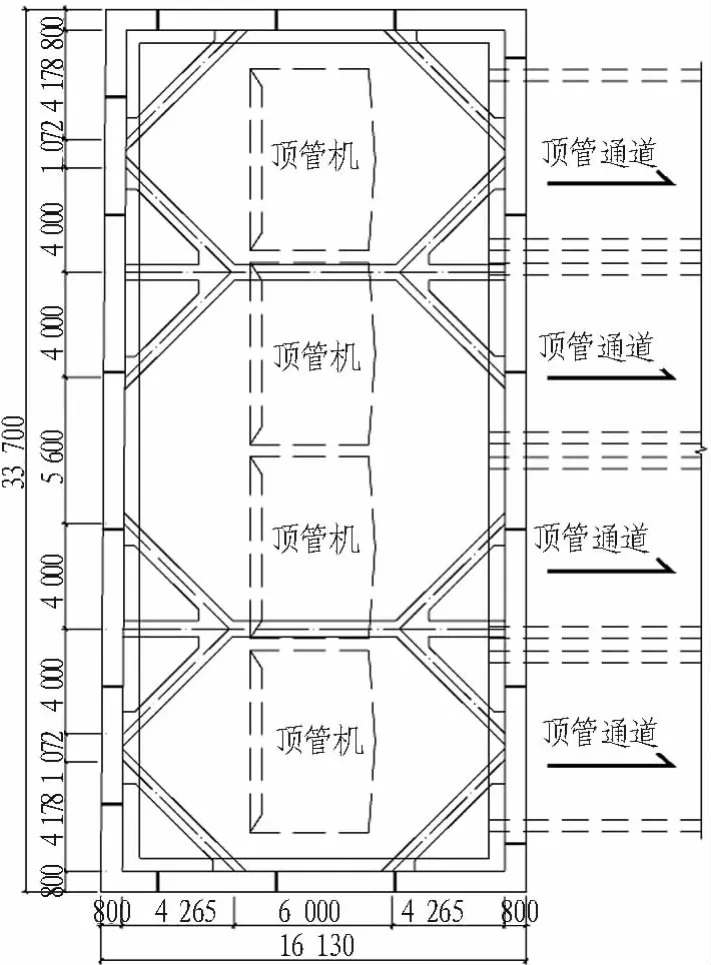

根据本工程地质条件及周边环境控制要求,工作井围护结构采用地下连续墙加内支撑的支护形式,工作井尺寸及支撑布置需最大限度满足顶管机及管节吊装要求。由于各条顶管通道之间的间距只有0.5 m,支撑无法完全避开吊装位置,中间2条通道在顶管机及管节吊装过程中需要少许平移才能与通道中线对齐。顶管始发井平面布置如图5所示。

图3 地块C顶管通道平面布置图(单位:mm)Fig.3 Plan layout of underground space formed by pipe jacking(mm)

图4 地块C顶管通道横剖面图(单位:mm)Fig.4 Profile of underground space formed by pipe jacking(mm)

图5 顶管始发井平面布置图(单位:mm)Fig.5 Plan layout of pipe jacking launching shaft(mm)

3.2.2 后靠背地层加固设计

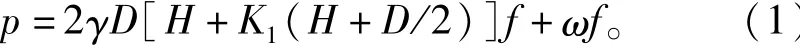

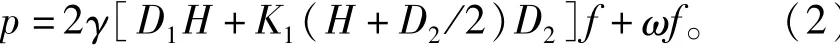

单条顶管顶进的推力一般认为由2部分组成,即顶管机端部阻力和侧摩阻力。

单位长度矩形顶管侧阻力[3,8-9]

式中:γ为管节所处地层的重力密度,kN/m3;D为管节边长(文中以等边矩形为计算对象),m;H为顶管顶部上覆土层的厚度,m;K1为管节周围土体主动土压力系数,即tg2(45-φ/2);ω为管节单位长度的自重,kN/m;f为顶进时,管节表面与周围土体之间的摩擦系数,选取值参考文献[9]。

文献[3]以等边矩形为计算对象,根据其推导原理,对不等边矩形可得出单位纵向长度的摩阻力

式中:D1为顶管水平向边长;D2为竖向边长;其余符号意义同式(1)。

端部阻力与掌子面中心的静止土压力以及顶推的附加应力(刀盘推力与静止土压力之差)有关。

对封闭式顶管,文献[9]给出圆形顶管端部迎面阻力的经验算式为

式中:Ds为顶管机外径,m;N为土的标准贯入指数。

对于不等边的矩形顶管应用式(3)可能有出入,故采用比较直观的掌子面静止土压力,并考虑20%的附加应力。即ps=1.2λγ(H+D2/2)D1D2,其中λ为掌子面所处地层的静止侧压力系数,其余符号意义同式(2)。

由此可得总推力

式中:L为顶管计算顶进长度,m。

根据顶管及周边地层的参数计算,单条顶管的侧阻力最大值约为32 104 kN,端阻力值约为2 529 kN,总推力值为34 633 kN。

根据顶管的最大推力和顶管背后的土工参数计算确定,后靠背采用φ500@400×400水泥土搅拌桩进行加固,纵向加固宽度为5.0 m。按顶管传力范围确定搅拌桩竖向加固范围为从地面至顶管底以下4.2 m。

3.2.3 始发和接收端头加固及地层处理

工程所处地层以松散的粉细砂层为主,承载力低,且地下水丰富,此处地质情况非常复杂,邻近的广佛线桂城地铁站在明挖基坑施工过程中曾4次出现涌水涌砂事故,故顶管始发和接收是本次顶管工程的关键工序。

为满足顶管始发止水及洞门连续墙破除阶段的强度要求,端头加固采用了φ600 mm双管旋喷桩,始发井端头加固宽度为3.65 m,接收井端头加固宽度为3.2 m。剖面布置如图2所示。

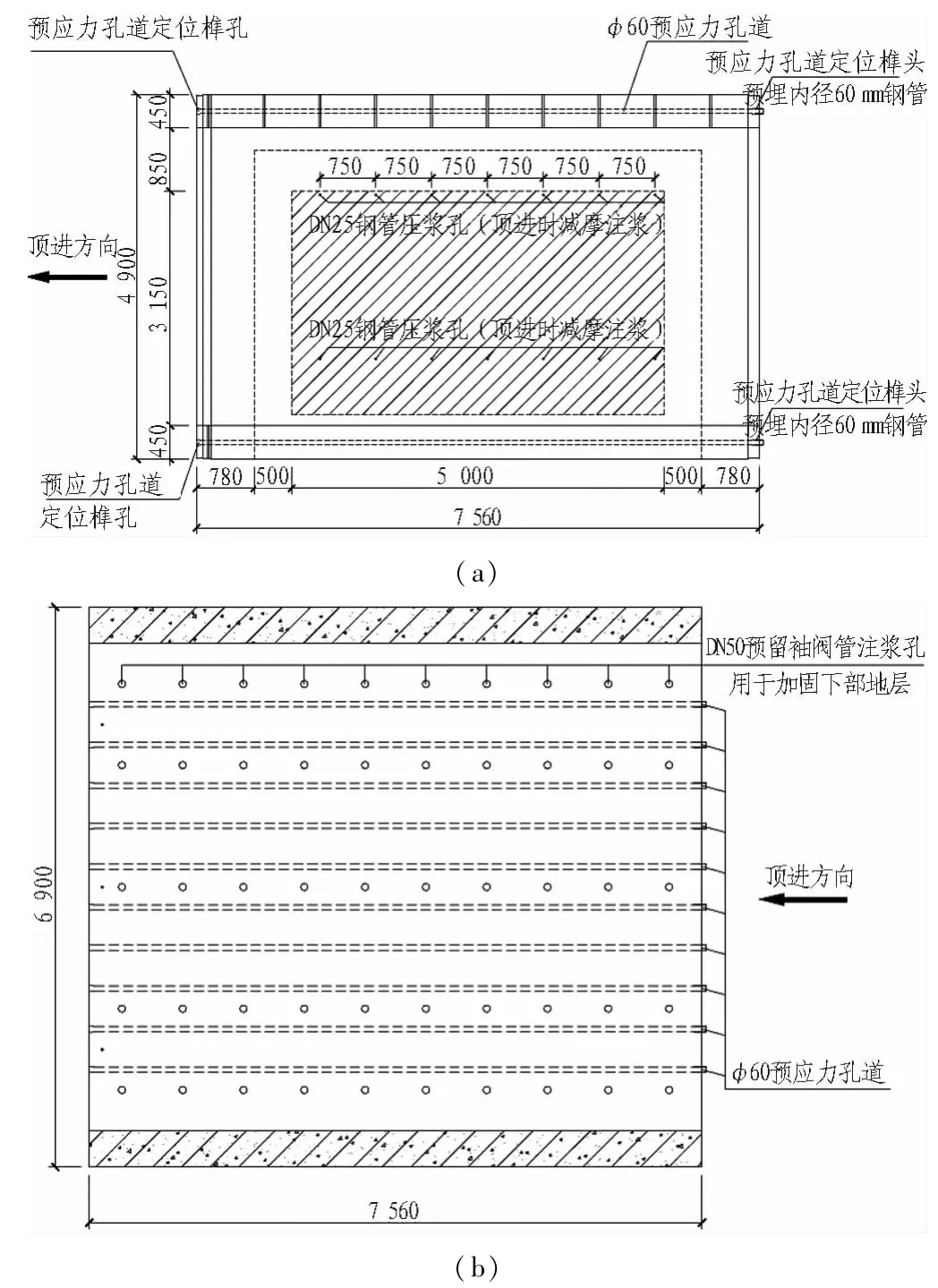

3.2.4 地基处理

地勘资料显示顶管及工作井结构下方都存在较厚的液化砂层。根据抗震规范要求,需要对其进行改良处理,故对工作井基底采用φ500 mm搅拌桩点阵式加固,对顶管通道下部分,受作业高度限制采用通道内注浆方案,管节预制时在底板预留注浆孔,通道贯通后对下部液化砂层注水泥浆,并进行封孔处理。注浆加固范围如图2所示。

3.3 顶管管节设计

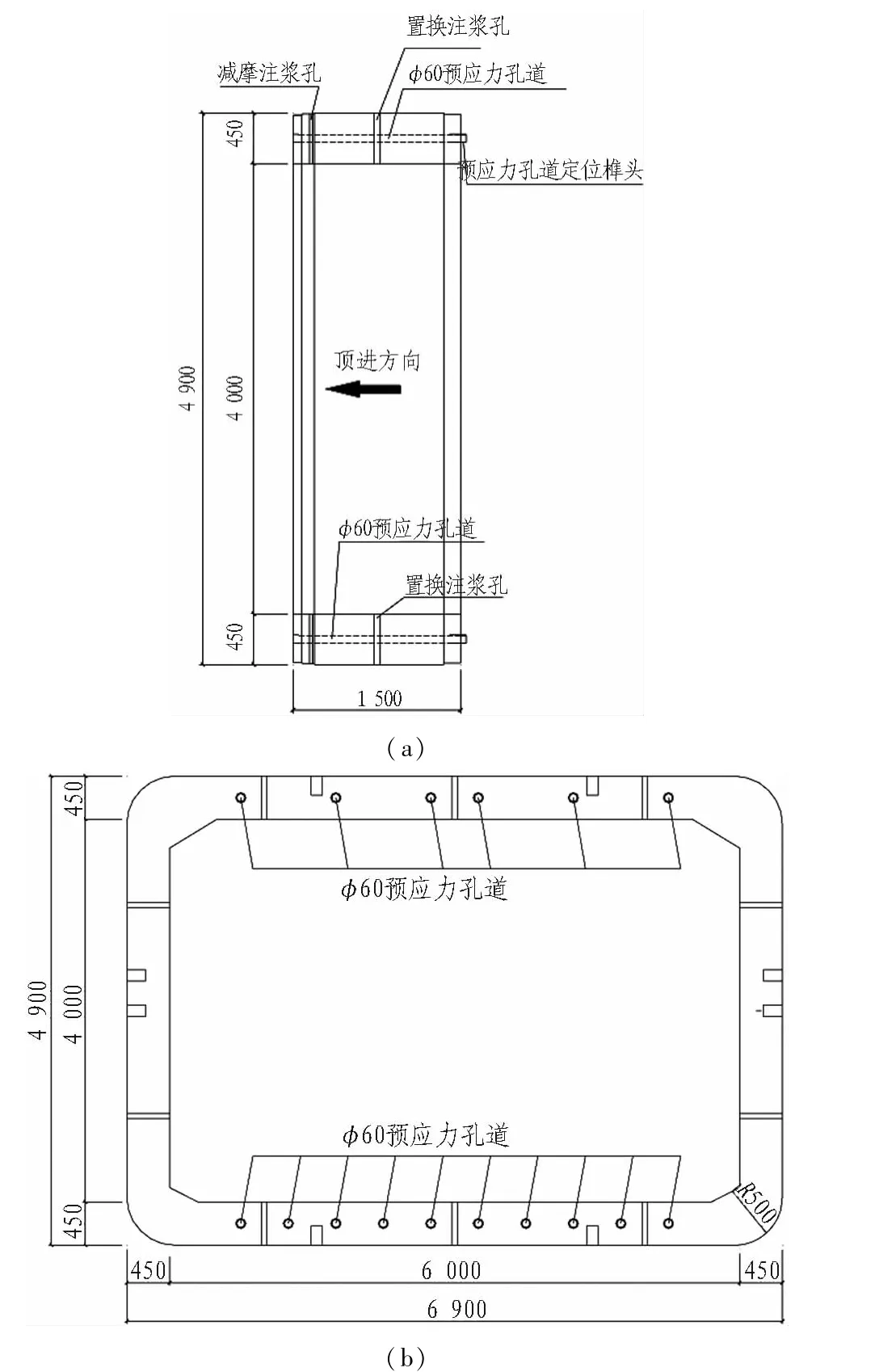

根据使用功能要求,充分考虑装修及各设备管线的布设空间,顶管内净空尺寸确定为6.0 m×4.0 m(宽×高),管节厚度为0.45 m。为方便预制、运输和吊装,标准管节长度选择1.5 m。标准管节立面及剖面如图6所示。

为满足通道间开洞需要,本工程在开洞位置设计了加长管节,3 m宽开洞位置管节长度为4.53 m,5 m宽开洞位置管节长度为7.56 m(如图7所示)。其中4.53 m长管节在施工现场地面预制,吊装下井;7.56 m长管节采用工作井内现场预制,平移顶进。加长管节的接头止水措施与标准管节相同。

3.4 顶管开洞

顶管通道贯通后的连接通道施工是本工程的另一个重要风险点。由于开洞本身为矿山法施工,在开洞之前需要对洞门周围的土体进行加固,以避免地下水和粉细砂涌入通道,造成地面塌陷。最终确定的开洞加固方案是冻结法,冻结孔布置如图8所示。对于5 m宽的大洞,分2次开洞,过程中对开洞管节用型钢临时支顶(如图9所示),以减小施工风险。

图6 标准管节立面及剖面布置图(单位:mm)Fig.6 Profile and cross-section of standard jacking pipe(mm)

3.5 纵向刚度加强措施

顶管通道下方有规划的3条地铁隧道,为减小后期隧道开挖过程中对顶管通道造成变形的影响,降低顶管通道运营过程中由于纵向变形导致接头漏水的风险,除了在顶管下方、隧道上方进行预注浆处理外,对顶管通道采用纵向穿锚索的方式加强纵向刚度。锚索孔在管节预制时预留,管节间预留阴阳榫头以保证施工时锚索孔道在一条直线上。设计顶板共6束、底板10束5φs15.2钢绞线。锚索孔剖面布置如图6和图7所示。锚索抗拉强度标准值fpk=1 860 MPa,张拉控制应力为1 395 MPa。

3.6 相邻顶管施工对已完成顶管的影响分析

文献[8]提供了一种针对平行圆形顶管之间顶推力相互影响的解析计算方法,参考其圆形截面,按D=6 m、L=0.1D、h=1.5D、μ=0.3进行简化,后施工顶管掌子面推力引起的侧向峰值附加荷载估算约为70 kN/m(纵向)。不计管节侧向与土体的摩阻力,将相邻通道管节另一侧的土体简化为水平弹簧进行计算(水平基床系数为18 MPa/m),在峰值附加荷载作用下不考虑相邻管节的纵向约束作用和摩擦力,相邻通道的管节最大侧向位移约为3.9 mm,变形在允许范围内。

图7 5 m开洞大管节立面及底板平面布置图(单位:mm)Fig.7 Profile of large jacking pipe with 5 m opening and planlayout of floor of the jacking pipe(mm)

图8 顶管开洞周围冻结管布置现场Fig.8 Layout of freezing pipes around opening

影响相邻通道管节侧向位移的其他因素还包括:管节顶底板与地层间的摩阻力虽有减摩注浆但仍不可忽略;管节纵向嵌套形成抗剪约束不可忽略;锚索的纵向加强作用更增加了相邻通道的侧向刚度;顶管机顶推时的端部压力是变化的;文献[4]中采用的Mindlin解析解假设条件为半无限弹性土体,而本工程如此近距离顶推时,中间夹土区域可能已经超过弹性受力范围,可能与理论解存在出入。

综合分析,估算后施工顶管对已施工顶管通道的影响不会很大,但由于影响因素复杂需要在施工过程中加强顶推控制,需根据相邻通道变形情况对顶推参数进行实时调整。

图9 顶管开洞过程照片Fig.9 Process of opening operation of jacking pipe

4 施工效果

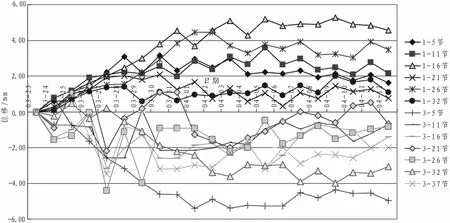

1)由于相邻通道距离较近,为减小相邻顶管通道施工的相互影响,4条通道采用间隔施工,从北向南按1—3—2—4的顺序顶进,第2,4条顶管施工时(以及1,3条下穿箱涵段)要求控制顶推的平衡土压。根据施工监测数据,第2,4条施工时,先施工的第1,3条通道侧向变形最大位移为5.28 mm,比前面计算的理论解稍大。图10为实测第2条顶管顶进过程中相邻2条顶管的侧移曲线。从图10可以看出:第1,3条顶管的侧移基本对称,最大位移为5.26,5.28 mm;从第2条顶管始发开始相邻的2条顶管(多个测点)整体都在向外移动,似乎与理论计算不符,可能与相邻2条顶管已经施工了纵向锚索有关。

2)第1,3条顶管在始发和接收过程中洞门都出现了不同程度的涌水,但经过对端头加固体与连续墙接缝位置进行补充注浆后不再涌水;第2,4条顶管始发和接收时均未出现涌水,旋喷桩在此富水粉细砂地层中的施工效果有待进一步验证。

3)4条通道施工完成后,实测最大的顶推力约为16 500 kN,与理论计算值34 633 kN相差较大,说明在不断改进的减摩注浆技术影响下,长距离大断面顶管将会有更好的适用性。

4)施工过程中地表最大隆起为4.15 mm,最大沉降为26.58 mm,均在设计及规范允许范围内。排水渠箱最大监测隆起为1.67 mm,最大沉降为4.43 mm,施工过程中排水渠箱结构安全。

图10 第2条顶管顶进过程中第1,3条顶管的侧向位移曲线(2012年)Fig.10 Curves of lateral displacement of No.1 and No.3 jacking pipes when No.2 pipe is jacked in 2012

5)冻结施工过程前后,由于实际冻结土体体积较小(主要是欲开洞门周边0.5 m厚的土体),冻胀融沉引起的地表变形微小,顶管通道也没有明显的侧向变形。

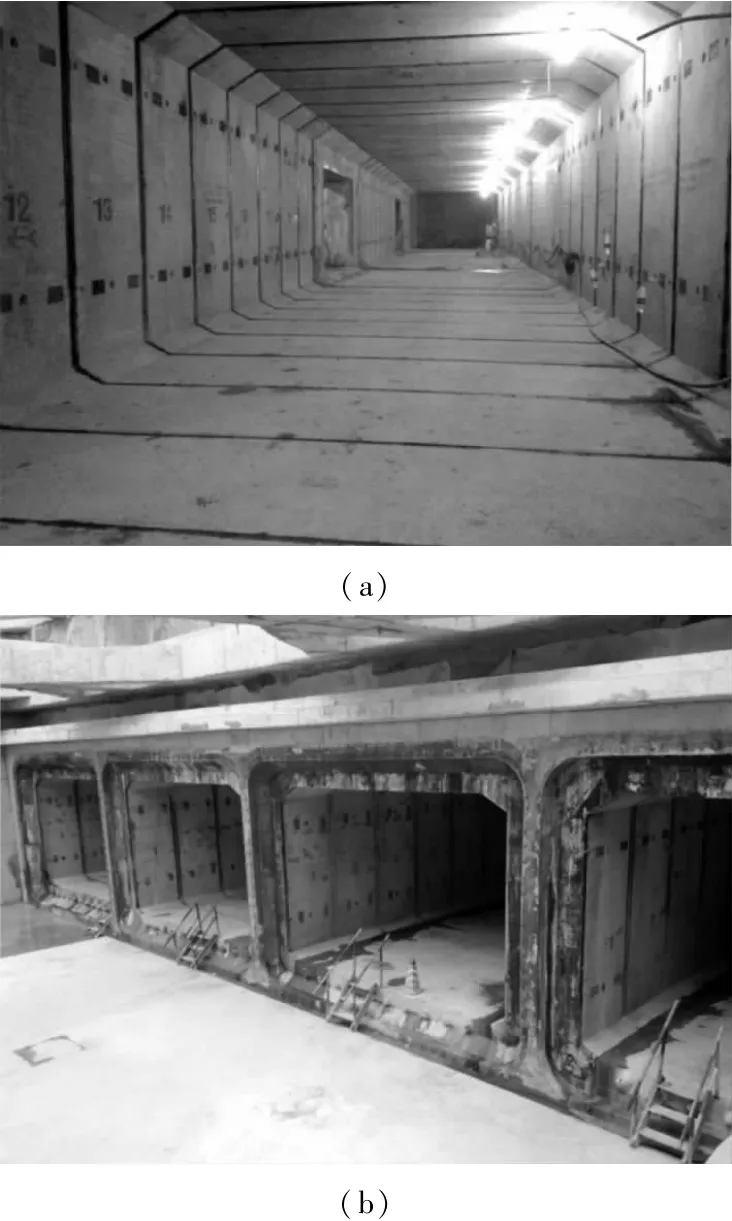

6)施工完成后的顶管通道结构外观较好,无较大的变形、裂缝和渗漏情况,施工控制较好。完成后的通道如图11所示。

图11 顶管通道完成照片Fig.11 Effect of jacked pipes

5 结论与建议

1)本文结合以往顶管法的研究成果和设计经验,介绍了越秀星汇云锦C地块地下顶管通道工程,该工程采用了4条近距离平行大断面矩形顶管通道组合形成地下空间的形式,为国内首例。在设计施工过程中针对复杂的周边环境和地质条件,采用加长管节、井下预制平移顶进、管节中穿加强锚索及冻结开洞等多种措施保障结构的整体性及施工安全,从施工完成效果来看,较为理想。极小间距矩形顶管施工加冻结施工连接通道的总体方案是可行的。

2)尽管多年来已有不少研究成果,但顶管工程离散的结构形式及独特的施工方式,仍有不少问题值得深入研究。顶推力的计算在采用减摩注浆措施的情况下,既有的计算公式计算结果偏大,目前也有不少工程人员采用经验摩阻系数进行计算,但这些经验系数在不同地区、不同地层均存在差异,故对减摩注浆后摩阻系数还需要进一步深化研究。鉴于管节结构之间的非连续性,外部荷载对顶管结构的作用,尤其纵向作用较难评估,文献[10]曾对顶管管节之间的接头受力进行过研究,但计算过程较为复杂,对矩形大断面顶管不易实现,故有待于更进一步研究。

(References):

[1] 张碧文.顶管法施工在广州地铁出入口过街通道中的应用[J].科技交流,2008(2):114-121.

[2] 肖平平.广州地铁文化公园站大断面顶管出入口设计探讨[J].山西建筑,2013(9):194-195.(XIAO Pingping.Discussion on big cross section pipe jacking inward and outward design of Guangzhou subway park station[J].Shanxi Architecture,2013(9):194-195.(in Chinese))

[3] 王承德.顶管施工中管壁摩阻力理论公式的商榷[J].特种结构,1999(3):22-25.(WANG Chengde.For pipe jacking construction pipe surface frictional resistance formula under discussion[J].Special Structures,1999(3):22-25.(in Chinese))

[4] 胡昕,黄宏伟.相邻平行顶管推进引起附加荷载的力学分析[J].岩石力学,2001(1):75-77.(HU Xin,HUANG Hongwei.Mechanicalanalysisofsuperimposedload introduced by propulsion of adjacent parallel pipe[J].Rock and Soil Mechanics,2001(1):75-77.(in Chinese))

[5] 魏纲,魏新江,屠毓敏.平行顶管施工引起的地面变形实测分析[J].岩石力学与工程学报,2006(S1):3299-3304.(WEI Gang,WEI Xinjiang,TU Yumin.Analysis of site monitoring of ground deformation induced by parallel pipe jacking construction[J].Chinese Journal of Rock Mechanics and Engineering,2006(S1):3299-3304.(in Chinese))

[6] 宋杰,侯艳春.矩形顶管法在城市轨道交通中的应用与设计方法[J].城市轨道交通研究,2010(10):67-70.(SONG Jie,HOU Yanchun.On application and design of rectangular pipe-jacking method in urban rail transit[J].Urban Mass Transit,2010(10):67-70.(in Chinese))

[7] 余彬泉,陈传灿.顶管施工技术[M].北京:人民交通出版社,1998.

[8] 汤华深,刘叔灼,莫海鸿.顶管侧摩阻力理论公式的探讨[J].岩石力学,2004(S1):574-576.(TANG Huashen,LIU Shuzhuo,MO Haihong.Discussion on theoretical formulae of lateral friction resistance for pipe-jacking[J].Rock and Soil Mechanics,2004(S1):574-576.(in Chinese))

[9] 中国非开挖技术协会.顶管施工技术及验收规范(试行)[S].北京:人民交通出版社,2007.

[10] 丁文其,朱合华,范明星,等.管节-接头的弹性地基梁法及顶管施工模拟分析[J].同济大学学报:自然科学版,2001(5):616-630.(DING Wenqi,ZHU Hehua,FAN Mingxing,et al.Beam on elastic foundation method consideringpipe-jointandanalysisofpipejacking construction[J].Journal of Tongji University:Natural Science,2001(5):616-630.(in Chinese))

Design and Construction of Underground Space Formed by Jacking Multiple Adjacent Rectangular Pipes

LI Xiansen

(China Railway Tunnel Survey&Design Institute Co.,Ltd.,Tianjin 300133,China)

Yuexiuxinghuiyunjin underground commercial space is formed by pipe jacking method.In the paper,the special design of the project,including the special design of the working shafts,the design of the super-long pipes,the design of the anchoring cables to prevent the lateral displacement of the pipes,the design of the freezing and opening operation under complex geological conditions,and the design of the foundation reinforcement from inside the jacked pipes,are presented.In the end,good construction effect has been achieved,which demonstrates that the pipe jacking method adopted is feasible.

underground space;extremely-small spacing;rectangular pipe;freezing method

10.3973/j.issn.1672-741X.2014.04.007

U 45

A

1672-741X(2014)04-0331-08

2013-09-17;

2014-02-08

李现森(1979—),男,河南沈丘人,2008年毕业于石家庄铁道学院,桥梁与隧道专业,硕士,工程师,主要从事地下工程设计工作。