硝基苯氨洗工艺综述及安全分析

2014-06-09谷峰王丽倩赵宪庆万华化学宁波有限公司

谷峰 王丽倩 赵宪庆(万华化学(宁波)有限公司)

硝基苯生产过程中会副产单硝基酚、多硝基酚等有机酸。产品精制过程中通过加入碱性介质中和除去这些有机酸。传统硝基苯洗涤工艺采用的是烧碱中和洗涤方法。此种洗涤工艺洗涤废水中含有高浓度的硝基酚钠,必须经过高耗能的热裂解装置或焚烧炉进行处理。万华化学(宁波)有限公司硝基苯装置的粗硝基苯洗涤工艺中改用氨洗技术,结合煤造气工艺,引入氨作为中和介质,氨洗废水直接送至上游气化炉作为磨煤用水,节约了废水处理成本。

一、氨洗工艺简介

硝基苯生产过程中副产的单硝基酚、多硝基酚等副产物通过加入碱性介质中和除去。硝基苯氨洗工艺以稀氨水为洗涤中和介质,氨水与有机相中的硝基酚反应,使其生成易溶于水的硝基酚铵而达到除去有机酸的目的。因氨水属弱碱性物质,其去除单硝基酚的能力较弱。因此在洗涤最后阶段加入烧碱作为补充中和介质,以达到彻底消除硝基酚的目的。产业链中配套煤造气装置,洗涤产生的含有硝基酚铵的废水被直接送至气化炉作为磨煤用水,省去了热裂解装置,降低了废水处理费用。

二、洗涤反应原理

HNO3+NH3.H2O→ NH4NO3+H2O,H2SO4+2NH3.H2O→(NH4)2SO4+2H2O

HO-C6H5-n-(NO2)n+NH3.H2O→NH4O-C6H5-n-(NO2)n+H2O 多硝基苯酚铵,n=1,2,3

HO-C6H4-NO2+NaOH→NaO-C6H4-NO2+H2O

三、氨洗工艺流程介绍

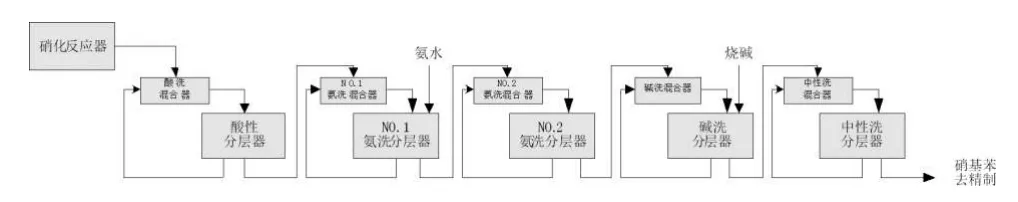

氨洗工艺共分:一级酸洗,两级氨洗,一级碱洗和一级中性洗。五级洗涤均采用高效能的静态混合器以使硝基苯和水充分混合,混合液进入静止分层器,油/水两相因重力差分离。氨洗主要除去多硝基酚(二硝基酚和三硝基酚),控制氨洗温度及PH,同时保证洗涤水与硝基苯流量比达到较好的洗涤效果。碱洗作为补充介质除去少量残余的单硝基酚,碱洗控制较高的PH。最后的中性洗涤用以去除硝基苯夹带的无机盐离子。洗涤后的硝基苯送入精制单元处理。

图1 静态混合氨洗工艺流程图

氨洗工艺共产生三股废水:酸性废水、氨洗废水和碱洗废水。富含硝基酚铵的氨洗废水在经过汽提塔除去有机物后送至造气作为磨煤用水。酸性废水和碱性废水在经过汽提塔除去有机物后送至生化处理。

氨洗工艺共产生两股废气:含氨废气和含氮氧化物废气。因两股废气接触会产生易爆的硝酸铵和亚硝酸铵,故两股废气需要单独处理,严禁接触。

四、碱洗工艺和氨洗工艺对比

1.针对硝基酚盐的处理,通常有两种方法。一种是用硝基酚热裂解技术将其裂解为可生化处理的小分子物质。另一种是送至焚烧炉。如果将碱洗工艺生成的富含硝基酚钠的废水直接送至焚烧炉中,钠盐会沉积在焚烧炉的耐火材料上,对焚烧炉的性能和使用寿命产生不利影响。而氨洗工艺废水中的硝基酚铵燃烧后无残留物沉积,使得焚烧炉的设计和操作更加方便。

2.使用烧碱作为中和介质,产品硝基苯中会掺杂盐类物质,主要为硫酸钠等盐类物质。钠盐随产品硝基苯进入后续生产装置,对后续装置的生产稳定性造成影响。而采用氨洗工艺可避免对下游工序的不良影响。

3.氨水的使用改变了混合物的界面张力和离子浓度,最终会影响到小液滴的聚合速率和分离速率。相比于碱洗,氨洗工艺对乳化现象更加敏感,需要操作人员更加精细操作。

五、氨洗工艺的安全分析

氨洗工艺的应用降低了废水处理费用,但氨水是一种弱碱性物质,其易挥发性和反应可逆性意味着工艺控制的复杂性。实际生产经验证明,相比于碱洗工艺,氨洗工艺需要操作人员更加精细操作,以达到硝基苯装置的安全稳定生产。

1.氨水用量

氨洗系统中,氨水的主要作用是与有机相中的硝基酚反应生成易溶于水的硝基酚铵。操作时,需精确计算加入系统的氨水量。在洗涤系统中,存在以下电离平衡:

NH3↑+H2O⇌NH3.H2O⇌NH4++OH-

在正常的工艺条件下,氨水加入到洗涤系统,部分电离出OH-,OH-与溶液中的硝基酚反应生成易溶于水的硝基酚铵而促使氨水的电离平衡不断向右移动。当氨水加入过量时,会产生如下一系列影响,造成工艺运转异常。

(1)正常情况下,洗涤器的温度维持稳定,洗涤水中的游离氨浓度控制在正常范围内。当洗涤水中的游离氨浓度高于控制值时,溶液中的氨挥发加速。氨挥发初期会形成较小的气泡,这些细小的气泡在静态混合器中与粗硝基苯混合后导致两相分层更加困难,乳化现象产生。当细小的氨气泡聚合成大气泡从液相中逸出时,气相中的氨分压快速增加。

(2)洗涤水中的游离氨浓度增加,导致整个洗涤系统气相中的氨分压增加。洗涤水来自下游的硝基苯/水分层器和硝基苯/水分层器,分层水自动溢流至洗涤器。过量氨水的加入致使洗涤器压力高,分层水溢流受下游压力的影响而受阻,致使苯/水分层器和硝基苯/水分层器的界面持续升高和降低,平衡被打破。

(3)氨洗废水进入后续的氨洗废水汽提塔时,游离氨被汽提出来,塔内出现溶液剧烈沸腾的现象。塔压上升。有机物的汽提效率下降,废水质量受影响。

2.废气处理

硝基苯氨洗工艺共产生两股废气:含氨废气和含氮氧化物废气。两股废气接触容易产生易爆的硝酸铵和亚硝酸铵。两者对热量很敏感,尤其是亚硝酸铵。固态的亚硝酸铵在高于60℃时是热不稳定的。如果在U形弯或死区聚集,操作者在拆卸法兰或阀门时造成的振动就足以产生爆炸。所以在设计时必须要仔细考虑,两种气体严禁接触,氮氧化物和氨反应生成(亚)硝酸铵的机理如下:

NO+1/2O2→NO2,2NO2⇌ N2O4,N2O4+ H2O→HNO3+HNO2

HNO3+NH3→NH4NO3(S),HNO2+NH3→NH4NO2(S)

NOx在硝化反应器中以NO的形式生成,生成的NO大部分进入酸系统的排气管线,少部分会随硝基苯进入洗涤系统,进而进入产品汽提塔而从塔顶脱除。NO除非它被氧化成NO2,否则不会与氨反应。所以,为了防止NO的氧化,首先要确保硝基苯生产装置排气管线中无氧气(空气)。目前,有机化工装置普遍采用氮气正压系统,保证了无氧的环境。安全起见,建议在NOx与含氨气体可能接触的区域,如产品气体塔的塔顶增设氮气吹扫管线,以减少两种气体的反应几率。

结束语

万华化学硝基苯氨洗工艺已经稳定运转两年,此套洗涤工艺的烧碱和工艺水用量低,废水处理费用少,操作方便。最重要的是,含有硝基酚铵的废水可直接送至现有的煤气化装置焚烧,省去了高耗能的废水热裂解装置,节约了设备投资和日常处理费用。是硝基苯制造技术中的一项创新,为今后的工艺改进提供了良好的思路。

[1]印永嘉、张树永等.物理化学简明教程【M】.北京:高等教育出版社,2007.

[2]陈敏恒、齐鸣斋等.化工原理【M】.北京:化学工业出版社,2010.