基于应变模态分析的桁架结构损伤检测

2014-06-07温银堂张玉燕张丽丽罗小元王洪瑞

温银堂, 张玉燕, 张丽丽, 罗小元, 王洪瑞

(1.燕山大学国防科学技术学院,河北秦皇岛 066004; 2.燕山大学电气工程学院,河北秦皇岛 066004)

基于应变模态分析的桁架结构损伤检测

温银堂1, 张玉燕2, 张丽丽2, 罗小元2, 王洪瑞2

(1.燕山大学国防科学技术学院,河北秦皇岛 066004; 2.燕山大学电气工程学院,河北秦皇岛 066004)

选用桁架结构作为研究对象,应用应变模态分析方法对桁架结构的损伤进行检测。由位移模态振型推导应变模态进而用应变模态差值作为桁架结构损伤检测指标,提出了一种基于3σ准则的损伤阈值。通过应变模态差值与损伤阈值的对比来判别损伤有无并对损伤进行定位,用损伤前后应变差值的突变大小来初步确定桁架结构的损伤程度。对一具体桁架结构的单处和多处不同程度损伤工况,结合有限元软件进行了数值模拟。实际桁架的损伤检测实验验证了该方法的有效性。

计量学;损伤识别;桁架结构;应变模态差值;损伤阈值

1 引 言

桁架结构作为一种十分普遍的结构形式,在土木工程中的运用越来越广泛,但由于地震、长期荷载、突发因素和材料自身强度降低等因素,不可避免地给结构带来各种损伤[1,2],甚至威胁人们的生命财产安全,所以准确监测结构的运行情况,并及时掌握结构的损伤状况,将有助于及时修复结构的损伤,具有十分重要的意义[3]。随着传感器技术、通讯技术、信号采集与处理技术的发展,利用工程结构的输入、输出信息对结构进行损伤识别、损伤定位和损伤定量方面的研究都取得了非常大的进展[4]。文献[5]采用位移模态对压力管裂纹进行损伤检测,文献[6]应用位移模态方法以简支梁为模型对直升机桨叶进行损伤检测,文献[7]应用小波分析方法和模态分析方法相结合的方法对网架结构进行损伤检测。还有不少国内外学者在理论分析和实验研究方面[8~11],都做了有益的探讨。但是这些文献都没有定量的给出结构是否发生损伤的检验标准,只是以信号的突变判别损伤有无,对于突变程度并没有定量的界定。本文提出一种基于“3σ”准则的先验损伤阈值来定量的判断损伤有无,进一步通过试验进行验证分析。

2 桁架结构杆单元模态应变计算

损伤使结构的物理参数发生改变,对于一个节点连接多根杆件的桁架结构来说,节点损伤信息带来的是整个连接的信号奇异,导致识别损伤位置信息不准确,必须找到能反映单元损伤的参数才能更好地进行损伤定位。

结构单元的应变模态分布与单元对应的振型分量相关,根据位移与应变之间的关系,每一阶位移模态都对应一阶应变分布状态,这种与位移模态相对应的固有应变分布状态被称为应变模态[12]。测量传感器优化问题一直是一个难题,为了避免其测试精度的影响,我们采用振型模态位移推导桁架结构的模态应变。

由于桁架结构只承受轴向力不承受弯矩,因此其只存在轴向变形。空间杆单元是仅能在垂直于横截面传递轴向力的一种结构单元,采用两节点空间铰接杆单元有限元法,基本假定杆件处于小应变状态,可由单元两端点位移求得杆单元应变。

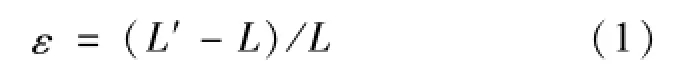

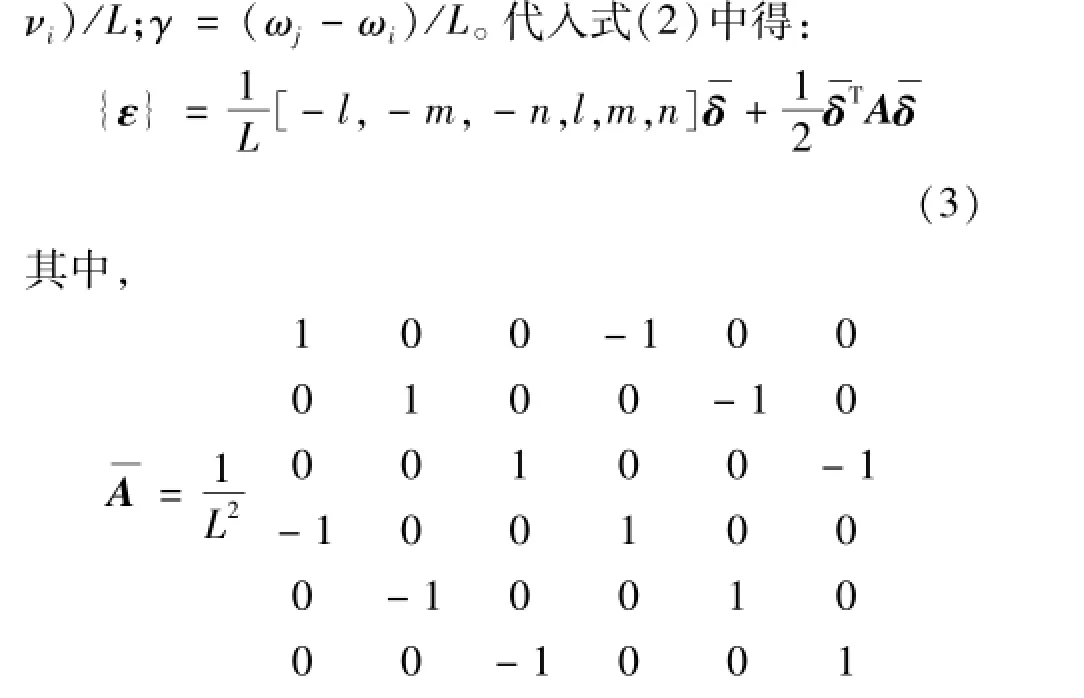

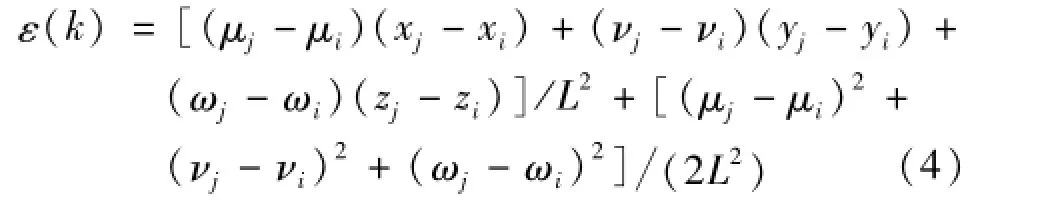

定义杆损伤前后长度变化率为应变,即单元应变为:

式中:L为杆件原长,L′为损伤后杆件长度,用有限元法表示应变为:

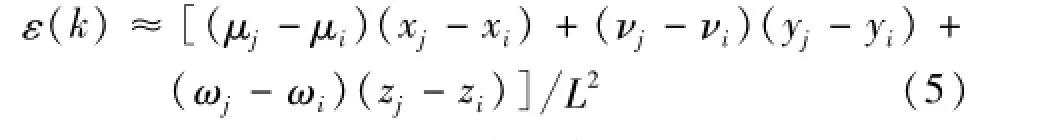

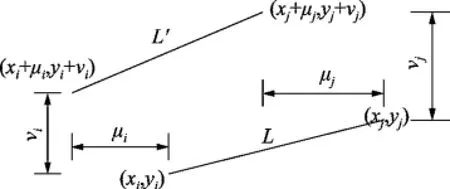

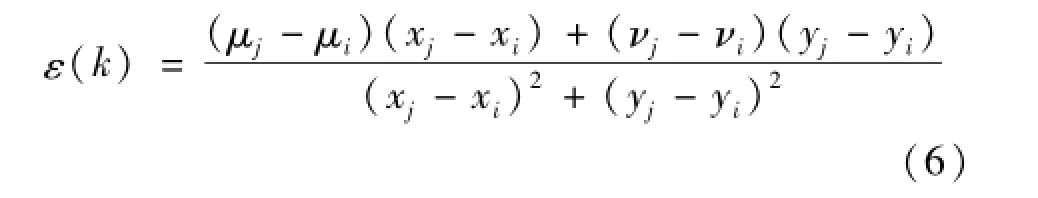

将式(3)展开,得由两节点i、j组成的空间杆系,单元应变ε(k)的表达式为:

若忽略非线性高阶影响,则上式可简化为:

式中xi、xj、yi、yj、zi、zj分别为单元杆件两端节点i、j在三维整体坐标系中的坐标,μi、μj、νi、νj、ωi、ωj为节点i、j在三维整体坐标系中的位移,如图1所示。

图1 空间杆单元位移示意图

根据上述推导过程,同理可得平面桁架的单元模态应变为:

基于上述公式对空间或平面桁架可由节点模态位移模态,而不借助结构的刚度和质量就能直接推导出与该位移模态相应的单元应变,与节点模态位移一样,它也是结构的固有动态特性,不受载荷大小的影响。

3 模态应变差值及损伤阈值分析

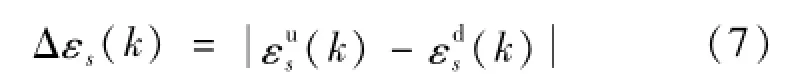

完好结构和损伤结构的单元模态应变变化,称为“单元模态应变差”[12]。结构发生损伤时,将引起损伤处单元的应变模态的突变,在局部损伤位置应变模态一般都有明显的峰值,因此对比损伤前后的相应阶应变模态,通过计算模态应变差的绝对值就可以粗略判断损伤的位置;且由于其数值大小随损伤程度的增加而增大,故可以利用损伤单元前后的模态应变差来确定其损伤程度,其计算公式为:

式中εus(k)和εds(k)分别为结构损伤前后,第K单元S阶模态的应变值。

损伤位置可以通过应变模态差值的突变粗略判断,但是没有一个明确标准,这里提出一种基于3σ准则的损伤阈值,来精确判断损伤有无和损伤位置。统计学中的3σ准则是建立在等精度重复测量基础上,而测量中的奇异数据会使统计数据难以满足正态分布。其具体描述如下:如果一组统计数据中某个测量值的残余误差绝对值vi>3σ,则该测量值为坏值,应剔除。通常把等于±3σ的误差作为极限误差,对于正态分布的随机误差,落在±3σ以外的概率只有0.27%,它在有限次测量中发生的可能性很小,故存在3σ准则。

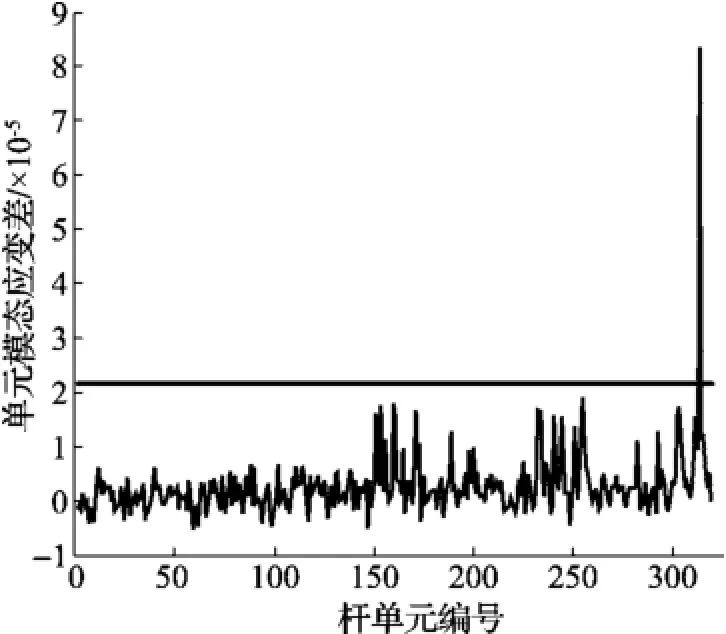

借鉴统计学的3σ准则,把损伤前后320个单元的模态应变差值作为统计变量,计算变量均值μ,由于对应变模态差值均取绝对值,所以把μ+3σ作为判别损伤有无的损伤阈值,对结构损伤进行定量判别。

4 数值模拟算例

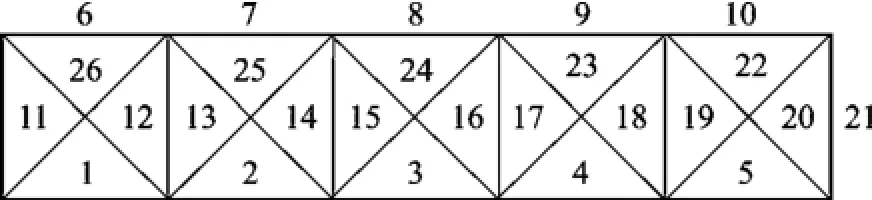

为了验证上述方法对损伤识别的有效性,利用ANSYS有限元分析软件建立如图2所示平面桁架结构进行损伤识别数值模拟[13]。该桁架结构单元杆长1m,桁架结构材料弹性模量E=200GPa,泊松比μ=0.3,杆件横截面积为1 cm2,材料密度为7 800 kg/m3。模拟桁架结构有121个节点,因为桁架结构的自由度不会超过杆件自由度,以单根杆为单元,划分320个单元。

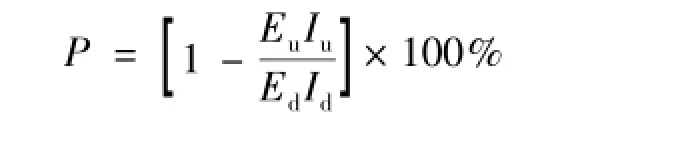

单元损伤通过单元抗弯刚度EI的下降来模拟,在ANSYS有限元分析软件中通过弹性模量E的降低来实现单元抗弯刚度的降低,而保证质量不变,从而计算得到不同工况下的模态参数。不同损伤程度用单元刚度下降的百分比来表示:

图2 平面桁架模型

式中EuIu为损伤后结构抗弯刚度,EdId为无损情况下结构抗弯刚度。

为了验证本文方法对结构损伤识别的有效性,以及该方法对损伤程度具有一定的识别能力,设置了同一杆件单元的不同程度的损伤工况以及随机选取的多处损伤工况,模拟损伤工况见表1。

表1 平面桁架损伤工况

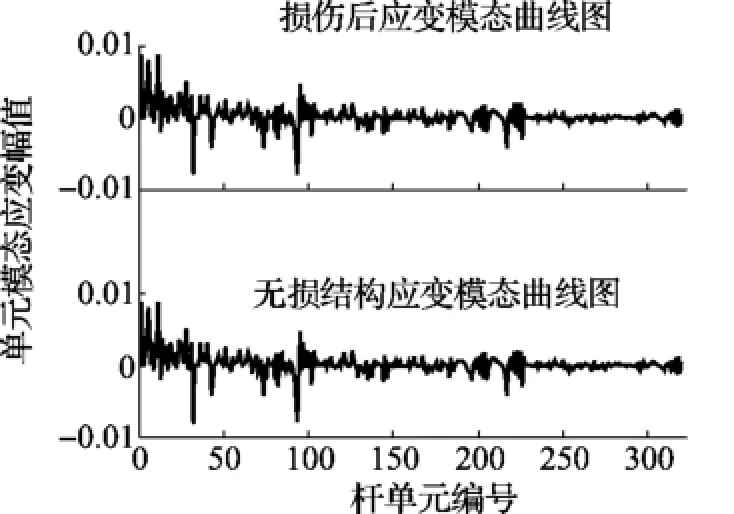

4.1 单损伤工况

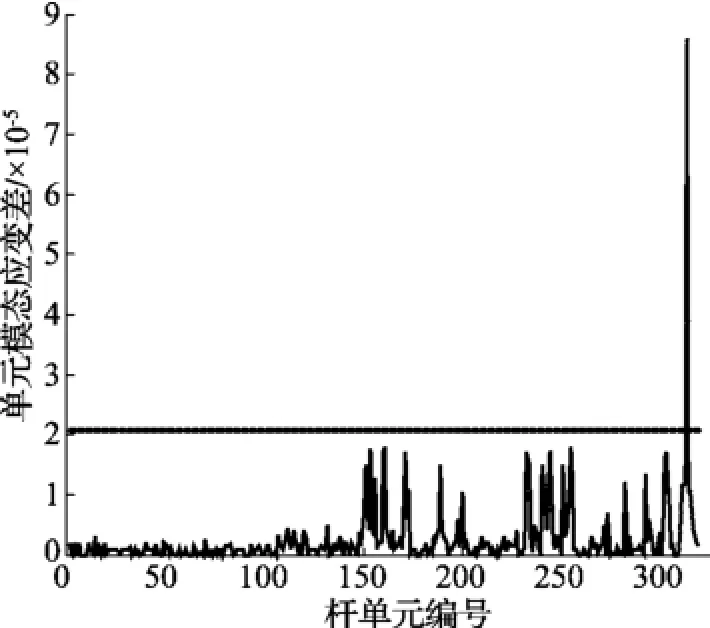

利用ANSYS软件分别对损伤程度为20%,50%,70%的桁架结构进行模态分析,得到各节点位移模态振型,根据式(6)计算出各单元应变模态,然后利用式(7)计算出损伤前后应变模态差值,图3为单元杆件314损伤20%,损伤前后的应变模态,从图中可知单纯依靠损伤前后的应变模态,很难看出结构是否发生损伤。而从图4结构损伤前后应变模态差值和损伤阈值的比较可以很明显地看出杆件314有损伤,能够准确识别出损伤的位置。

图3 单元314损伤20%前后应变模态

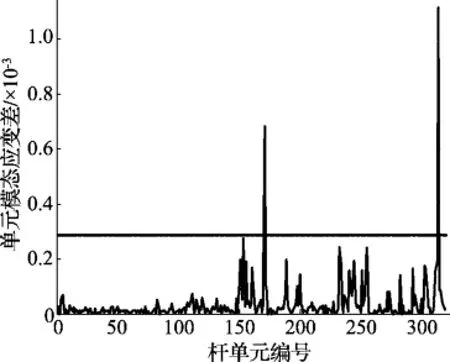

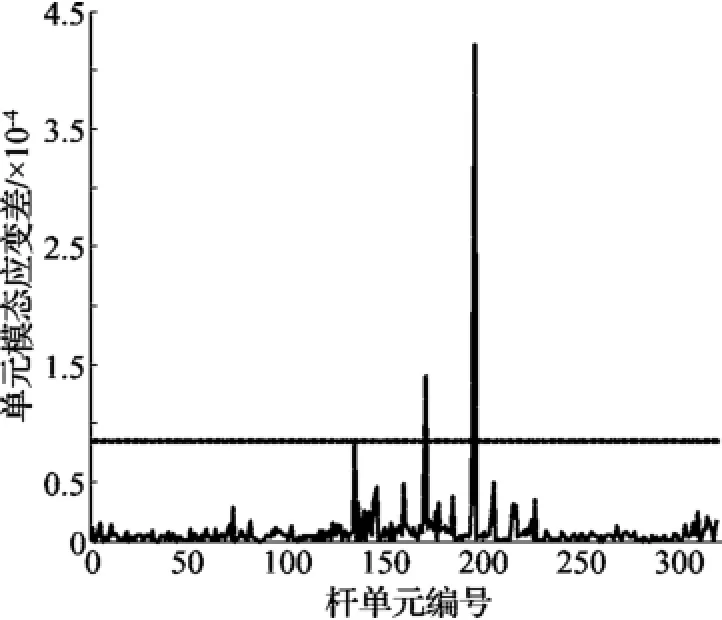

图4~图6为该桁架结构不同程度单损伤工况下的单元模态应变差值曲线,经过模态差值与损伤阈值的比较可以看出结构在314单元存在损伤,能够识别出损伤位置,进一步对比发现损伤程度与损伤单元模态应变差值呈非线性增长关系,即损伤程度越大,损伤单元低阶模态应变差值越明显;损伤程度越小,这种差异越小。故在损伤位置确定后,可根据损伤单元模态应变差值大小来判断损伤程度。

图4 单元314损伤20%

图5 单元314损伤50%

4.2 多损伤工况

图6 单元314损伤70%

实际工程结构中,往往可能有多处损伤同时存在,所以依据实际情况设置了同时存在两处损伤和三处损伤的损伤工况,利用单元模态应变差与损伤阈值的比较来确定损伤位置。

针对多杆件单元损伤工况,图6~图9所示采用第一阶单元模态应变差损伤识别指标对于不同程度的多损伤工况进行识别,损伤处应变差值均高于未损伤单元,且高于损伤阈值,与之前假设相符,虽然损伤单元附近与其铰接的相邻杆件会有微小峰值出现但均未超过损伤阈值,可以通过比较确定损伤位置,不影响损伤识别效果,验证了损伤阈值的有效性。

图7 单元171损伤50%,314损伤50%

4.3 噪声对损伤识别的影响

由以上模拟算例可以看出,由损伤前后的模态应变差值作为损伤识别的指标,损伤杆件处的峰值明显高于损伤阈值。但是在工程应用中测试信号难免有观测噪声影响,为检验应变模态差值的泛化能力,特在测量的位移信号中添加随机噪声以检验其识别效果,以单损伤为例,选取杆件314损伤20%为基准,由于测量仪器精度的不断提高观测噪声一般不会过高,根据工程实际选取噪声水平分别为5%和10%两种情况进行分析,如图10,图11所示。

图8 单元171损伤30%,196损伤80%

图9 单元171损伤80%,304损伤50%,315损伤80%

图10 单元314损伤20%(噪声水平5%)

由图10,图11可以看出随着噪声水平的增加,其损伤的突变值相对于其他值趋于不明显,但是在5%和10%的噪声水平下,仍能够精确地识别出损伤的位置。所以应用应变模态差值作为损伤识别指标,基于“3σ”准则的损伤阈值检测方法具有较高的容噪能力,证明该方法在一定的噪声水平下具有较强的抗噪能力,可以应用于实际工程结构中的桁架结构损伤识别。

图11 单元314损伤20%(噪声水平10%)

5 验证试验

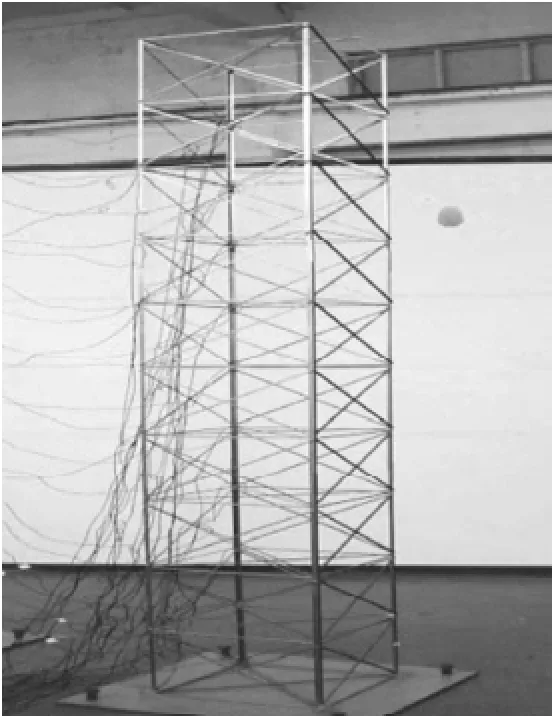

试验采用强迫振动法即共振法采用激振器对结构施加周期性的简谐振动,使结构产生稳态强迫振动,借助对结构受迫振动的测定求得结构动力特性的基本参数激振器的安装位置应选在所要测量的各个振型曲线都不是节点的部位。选用如图12所示简单桁架结构模型进行损伤识别试验,主要验证单损伤工况。

图12 实验模型简化示意图

图13 试验模型实物图

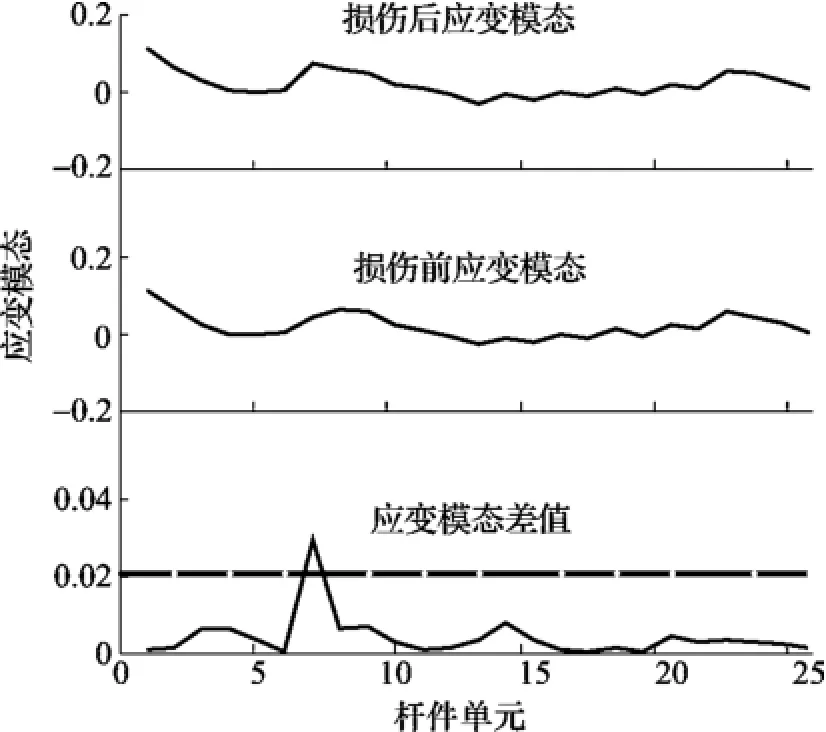

实验模型取立体桁架的一个平面进行试验研究,该桁架共划分26个杆件单元,桁架结构材料弹性模量E=206 GPa,泊松比μ=0.3,杆件横截面积为1 cm2,材料密度ρ=7 850 kg/m3。试验整体结构如图14所示。

图14 试验整体结构图

设置杆件7损伤40%,其模态分析图如图15所示。

图15 试验模态数据分析

通过对桁架机构模型进行动态测试,得到其损伤前后的应变模态,计算得到其应变模态差值,并且应用损伤阈值能够准确判别损伤位置,同时验证了该方法的有效性。

6 结 论

本文应用应变模态分析方法和损伤阈值相结合的方法对桁架结构的损伤进行检测,提出了一种基于3σ准则的损伤阈值检测方法。分别对单损伤和多损伤工况及存在测量随机噪声的损伤工况进行了数值模拟实验分析,验证了该方法对这些不同损伤工况具有很好的识别能力,并可根据应变模态差值随着损伤程度的变化大小初步确定损伤程度。并且用共振法进行试验验证,证明了该方法能够准确识别桁架结构损伤。对于该方法还可进一步研究,研究不完备信息下的损伤识别方法。

[1] 韩东颖,周国强,李子丰.含损伤缺陷的大型钢结构架极限承载预测方法研究[J].计量学报,2007,28(4):370-374.

[2] 张洪涛,段发阶,丁克勤,等.带钢表面缺陷视觉检测系统关键技术研究[J].计量学报.2007,28(3):216-219.

[3] 徐典,杨佑发,邓燕华.基于动静结合的桁架结构损伤识别研究[J].工业建筑,2011,(7):21-25.

[4] 李军,于德栋,白会人.基于应变模态的结构损伤定位方法[J].世界地震工程,2007,23(1):104-109.

[5] 徐忠成,蒲建国,王晓钢,等.基于位移模态叠加法的压力管道腐蚀损伤检测[J].管道技术与设备,2011,(3):48-53.

[6] 朱旭程,侯志强.基于悬臂梁位移模型的直升机桨叶损伤检测[J].机械强度,2009,31(6):967-971.

[7] 张悦,张丽梅,杜守军,等.基于小波分析的网架结构杆单元损伤检测研究[J].建筑结构,2010,40(12):108-111.

[8] Li Y Y,Cheng L,Yam L H,et al.Identification of damage locations for plate-like structures using damage sensitive indices:Strain modal approach[J].Computers&Structures,2002,80(25):1 881-1 894.

[9] Ramos L F,Roeck G De,Lourenço P B.Damage identification on arched masonry structures using ambient and random impact vibrations[J].Engineering Structures,2010,32(1):146-162.

[10] Kim H,Melhem H.Damage detection of structures by wavelet analysis[J].Engineering Structures,2004,26(3):347-362.

[11] 顾培英,陈厚群,李同春,等.基于应变模态差分原理的直接定位损伤指标法[J].振动与冲击,2006,25(4):13-17.

[12] 李永梅,郭磊,孙国富,等.桁架结构损伤识别的单元模态应变差法[J].铁道学报,2010,32(6):78-83.

[13] 赵启成,王振清,杜永军,等.油管螺纹应力应变场的有限元分析与检测[J].计量学报,2005,26(3):253-258.

Damage Detection of Truss Structure Based on Strain Mode Analysis

WEN Yin-tang1, ZHANG Yu-yan2, ZGANG Li-li2, LUO Xiao-yuan2, WANG Hong-rui2

(1.School of Science and Technology,Yanshan University,Qinhuangdao,Hebei066004,China;

2.Institute of Electrical Engineering,Yanshan University,Qinhuangdao,Hebei066004,China)

Taking the truss structure as the research object,the strainmodal analysis isused to identify the damage of the truss structure.The strainmodal can be deduced from disp lacementmodel shapes,then the difference of strainmodal is used to be truss structural damage detection index,and the damage threshold based on the 3σcriteria is presented.Through the strainmode difference and damage threshold of contrast to determinewhether there is damage and locate it,furthermore prelim inary determine the extent of the truss structure with the size of the strain difference between before and after injury. The damage conditions of single damage and multip le damages in different degree of a practical truss structure,are numerically simulated with finite element software numerical simulations respectively.Furthermore further experiment research,by applying thismethod to actual truss damage detection,proves the effectiveness of the proposedmethod.

Metrology;Damage identification;Truss stucture;Strainmodal difference;Damage threshold

TB936

A

1000-1158(2014)04-0344-06

10.3969/j.issn.1000-1158.2014.04.09

2012-10-25;

2013-03-20

河北省自然科学基金(F2012203184);教育部博士点基金(20111333120009)

温银堂(1978-),男,河北保定人,燕山大学副研究员,主要从事传感器技术与故障诊断研究。罗小元为本文通讯作者。xyluo@ysu.edu.cn