表面纹理的空间参数表征及在磨粒可控排布砂轮表面的应用

2014-06-07崔长彩叶瑞芳黄春棋

张 涛, 崔长彩, 叶瑞芳, 黄 辉, 黄春棋

(华侨大学机电及自动化学院,福建厦门 361021)

表面纹理的空间参数表征及在磨粒可控排布砂轮表面的应用

张 涛, 崔长彩, 叶瑞芳, 黄 辉, 黄春棋

(华侨大学机电及自动化学院,福建厦门 361021)

磨粒的可控优化排布能够有效改善砂轮的磨削性能。为了表征磨粒可控排布的效果,评定排布工艺的质量,采用最新的表面三维形貌评定标准ISO 25178-2空间参数(最速衰减自相关长度Sal,表面纹理结构比率Str,表面纹理方向Std)对其表面进行分析。首先研究了空间参数的表征意义及其求解方法,然后用Matlab软件模拟具有不同磨粒排布类型的砂轮表面,分析了各空间参数在磨粒可控排布砂轮表面的应用。结果表明空间参数可以应用于磨粒可控排布效果的表征和评定,从而为磨粒可控排布砂轮的检测和评定提供了一种新方法。

计量学;磨粒可控排布;ISO25178-2标准;空间参数;表征;评定

1 引 言

随着对表面三维形貌表征和评定需求的日益增强,在有关学者研究成果[1,2]的基础上,国际标准化组织从2002年开始制订并陆续出版了关于表面纹理结构测量和分析的新标准ISO 25178(Geometrical product specifications(GPS)-Surface texture:Areal)[3]。

ISO 25178系列标准不仅涉及有关表面纹理结构评定等操作规范的定义,同时也包含了测量方法、校准方法以及硬件和软件校准等规范。其中,ISO 25178-2定义了用于表面三维形貌表征分析的参数,主要包括幅值参数、空间参数、综合参数、功能体积参数以及其它用于表面特征表征的特征参数[4]。其中,空间参数主要表示表面纹理在空间上的分布情况,也称其为纹理参数,主要包括3个参数:Sal(最速衰减自相关长度)可以对表面纹理的频率组成成分进行分析;Str(表面纹理结构比率)用来表征表面纹理在各方向上的一致性,可以用来对表面形貌各向同性和各向异性的程度进行描述[5];Std(表面纹理方向)用来表征表面纹理的方向。

传统砂轮磨削面的磨粒是随机分布的,为了改善砂轮的磨削性能,提高加工质量,有关学者对其表面磨粒的排布和三维形貌进行优化设计,即根据实际加工需要使磨粒按照一定的规律排布[6]。因此这些砂轮的表面必然会存在某种特定的纹理,这些纹理的特性直接对应着磨粒可控排布的效果,如磨粒排布的均匀性、密度大小及排布方向等,故可以通过对磨粒可控排布砂轮表面纹理特性的表征来评定磨粒的实际排布与所设计排布的一致性。

2 空间参数的表征意义与求解方法

2.1Sal和Str的表征意义与求解

2.1.1Sal和Str的表征意义

ISO 25178-2定义Sal为自相关函数以最快速度衰减到指定值s(0≤s<1,标准里默认值为0.2)时对应的水平距离。Sal是分析表面纹理组成成分的一个重要参数,如果表面低频成分占主导,则Sal较大;反之,若表面主要由高频成分组成,Sal则较小。

Str标准定义为自相关函数以最快速度衰减到指定值s时对应的水平距离与自相关函数以最慢速度衰减到指定值s时对应的水平距离之比(0≤s<1)。Str可用于表面各向同性与各向异性的判断:对于各向异性的表面,Str值趋于0,而对于各向同性的表面,Str值趋于1。并且有学者认为若Str>0.5,表明表面在不同的方向上有较统一的纹理形貌,若Str<0.3,则表明表面是各向异性的[7]。

2.1.2Sal和Str的求解

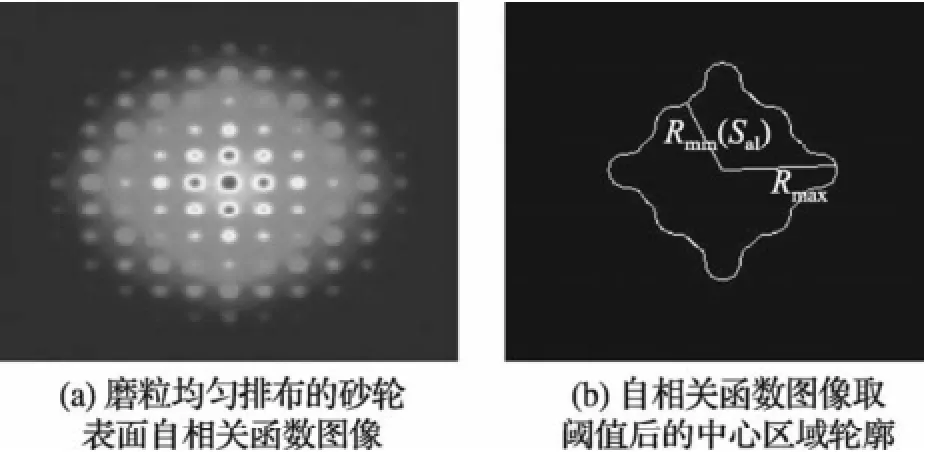

求解Sal和Str的方法是通过作出表面二维自相关函数图像来求解,表面二维自相关函数是表面纹理分析的一种有效工具,它描述的是表面某处形貌与另一处形貌间的依赖关系,对于具有周期性和方向性纹理的表面,它的二维自相关函数同样具有周期性和方向性[8]。Sal和Str求解过程示意图见图1。

首先根据自相关函数计算方法作出表面的自相关函数图,见图1(a)。得到表面的自相关函数图后,通过取阈值s并经二值化处理后得到如图1(b)所示的二值化图像,然后滤去周边部分后得到自相关函数的中心区域轮廓,如图1(c)所示。图像的中心(即自相关函数图像上幅值为1的点)到中心区域边界的最短距离Rmin即为自相关函数以最快速度衰减到所取的阈值s时对应的距离,即最速衰减自相关长度Sal=Rmin;图像的中心到中心区域边界的最长距离Rmax即为最慢衰减自相关长度,两者的比值Rmin/Rmax即为表面纹理结构比率Str=Rmin/Rmax,如图1(d)所示。

图1Sal和Str的求解流程图

2.2Std的意义与求解

表面纹理方向Std表征的是表面纹理相对于所选测量方向的角度。Std可以由表面角功率谱(angular spectrum)密度函数图求出,所谓的角功率谱密度是由表面功率谱密度函数在各方向上(一般在0°~180°或0°~360°)积分得到:

式中G(r,θ)是表面功率谱密度G(ωp,ωq)的极坐标表达形式,通过坐标变换得到:R(θ)指的是G(r,θ)在θ方向上的半径的最大值。

表面功率谱密度G(ωp,ωq)可通过表面形貌数据的二维傅里叶变换得到:

其中,F*(ωp,ωq)是傅里叶变换F(ωp,ωq)的复共轭,二维离散傅里叶变换为:

其中,p=0,1,…,M-1;q=0,1,…,N-1;ωp=p/ΔxM,ωq=q/ΔyN;z(xl+1,yl+1)表面形貌高度数据。

在得到角功率谱密度函数A(θ)以后,就可以直观地看出功率谱密度在各个方向上的分布情况,其中,功率谱最大的方向便对应着表面纹理的方向。

3 空间参数在磨粒可控排布砂轮表面的应用

对于一般的砂轮表面,磨粒是随机分布的,一般不会存在某种特定类型的纹理,可认为是各向同性表面。为了提高砂轮特性和加工质量,可根据需要对磨粒(或磨粒群)按一定的规律进行排布,因而会在砂轮表面形成特定的纹理,图2是一种磨粒可控排布砂轮的实物图。通过砂轮纹理特性的空间参数表征便可以对砂轮表面磨粒可控排布的效果(如磨粒分布的均匀性、密度大小、磨粒尺寸大小以及排布的方向等),作出定性或定量的评定。为方便研究磨粒可控排布砂轮的特性,本文利用Matlab软件来模拟研究所需的、具有不同纹理特性的砂轮表面。

图2 一种磨粒可控排布的砂轮

3.1Str与磨粒排布均匀性的关系

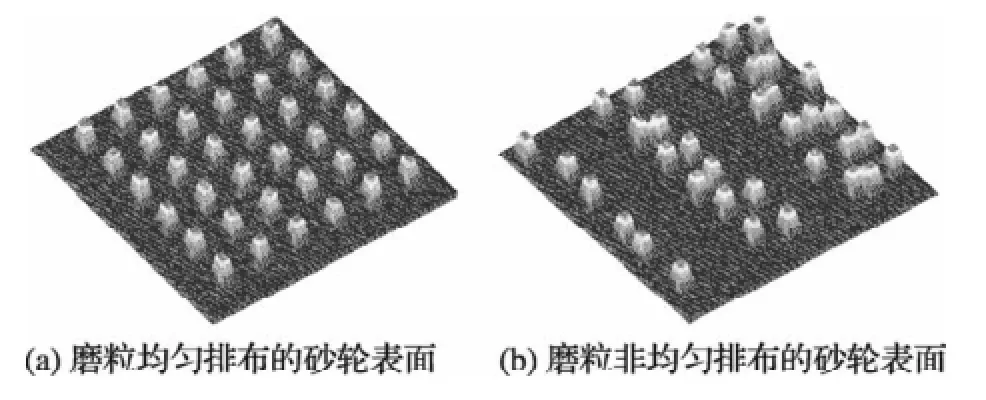

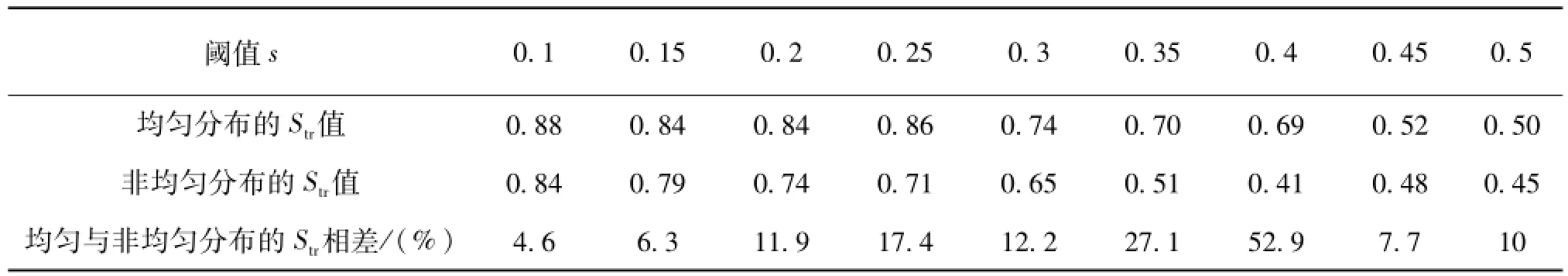

对于砂轮表面来说,磨粒排布越均匀其表面各向同性程度越高,反之磨粒排布越不均匀,其表面越趋于各向异性。因此可以用Str来分析磨粒可控排布的均匀性。图3是用Matlab分别模拟的磨粒均匀排布和非均匀排布的砂轮表面,两幅图中的磨粒数量和大小一致,只是排布的均匀性不一样。表1是阈值s取不同值时,磨粒均匀分布与非均匀分布表面所对应的Str值,可以发现当s值在0.4附近时,两个表面Str值的差距比较明显,文中将阈值设为0.4。图4、图5分别是s取0.4时它们的表面自相关函数图像及Str计算示意图。

图3 Matlab模拟的砂轮表面磨粒分布图

表1 阈值s取不同值时磨粒均匀分布与非均匀分布表面的Str值

图4 磨粒均匀排布砂轮表面(图3(a))Str计算示意图

图5 磨粒非均匀排布砂轮表面(图3(b))Str计算示意图

从图4与图5的对比中可以看出:磨粒均匀排布的砂轮表面的自相关函数图像中心区域边界上各点到中心的距离趋于一致,磨粒非均匀排布的砂轮表面的自相关函数对应的区域边界上各点到中心的距离差别则较大,由图4计算得到的Str=0.69也明显大于由图5计算得到的Str=0.41。这与前文所述的Str值可以用来表征表面的各向同性和各向异性程度的性质一致,由此可见,Str值可以反映磨粒排布的均匀性程度,因此可以把它作为评定磨粒排布工艺质量的一个重要参数。

3.2 Sal与磨粒大小和分布密度的关系

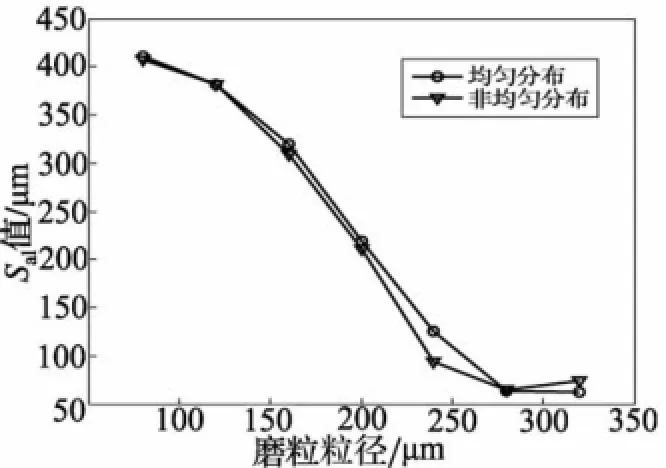

Sal值大小与表面的频率组成成分有关,而砂轮表面的磨粒与结合剂分别对应着不同的频率成分,因此Sal值与磨粒的大小及分布密度也应该有一定的关系。对于图3所示的磨粒均匀和非均匀分布的砂轮表面,分别保持磨粒的分布特性和磨粒的个数不变,通过增加和减小磨粒的粒径可以得到如表2所示的Sal随磨粒大小变化的两组数据,图6是对应的关系曲线图,横坐标表示磨粒粒径的大小。同理,保持两幅图中磨粒的分布特性及其大小不变,改变相同面积(4 mm2)上磨粒的个数,即改变砂轮表面磨粒可控排布的密度,可得到表3中两组Sal随磨粒分布密度变化的数据,图7是对应的关系曲线图,横坐标表示特定大小的面积内所含磨粒的个数,即磨粒的分布密度。

表2 磨粒大小不同的砂轮表面对应的Sal值μm

表3 磨粒分布密度不同的砂轮表面对应的Sal值

图6Sal与磨粒大小关系曲线

图7Sal与磨粒分布密度关系曲线

通过以上的数据分析可以看出,Sal值与磨粒的大小及其在砂轮表面的分布密度有着非常明确的对应关系。从图6可以看出,在磨粒合理大小的范围内,磨粒越大Sal值越小;同时,表示均匀分布与非均匀分布表面Sal值的两条曲线非常接近,表明Sal值与磨粒的分布特性关系不大。从图7可以看出:在磨粒大小相同的情况下,磨粒分布越密(即密度越大),Sal值越小。因此,Sal可以用来表征磨粒的大小和密度,进而评定磨粒可控排布工艺的质量。

3.3 用Std表征磨粒可控排布的方向

磨粒可控排布砂轮表面的纹理主要是由磨粒按照一定的规则分布而形成,因而其表面纹理方向指的即是磨粒排布的方向。空间参数Std用来表征表面纹理的方向,因此可以应用于磨粒可控排布方向的检测。图8(a)、(b)是用Matlab分别模拟的磨粒按照与图示水平方向(测量方向)夹角为arctan3和arctan(1/3)排布的砂轮表面,按照2.2节中所述的Std的求解过程:首先求出它们的表面功率谱密度函数,然后根据表面功率谱密度函数作出对应的角功率谱密度图,如图9所示,通过编程计算可分别得到图中功率谱密度最大的方向是251.55°和18.42°,即检测出的磨粒排布方向α1和α2分别为71.55°和18.42°,与理论值arctan 3=71.56°和arctan(1/3)=18.43°均只相差0.01°。

图8 磨粒按固定方向排布的砂轮表面

模拟计算的结果表明,通过对Std的求解可以准确、方便地检测出砂轮表面磨粒可控排布的方向,不需要经过磨粒及磨粒位置的识别等处理步骤。故Std也可以作为表征磨粒可控排布效果的一个重要参数。

4 结束语

从模拟计算分析可以看出,ISO 25178-2里用于一般表面纹理表征和评定的空间参数可以很好地应用于磨粒可控排布砂轮表面,通过对砂轮表面上述3个空间参数的计算分析就可以对磨粒排布的均匀性、密度大小、尺寸大小和排布的方向作出定量的表征,从而为磨粒可控排布工艺质量的评定提供依据。

[1] Stout K J,Sullivan P J,Dong W P,etal.The development of methods for the characterization of roughness in three dimensions[M].UK:University of Birmingham Press,1993.

[2] Blunt L,Jiang X Q.Advanced techniques for assessment surface topography—development of a basis for the 3D surface texture standards“SURFSTAND”[M].UK:Kogan Page Science,2003.

[3] Blateyron Francois.New 3D parameters and filtration techniques for surface metrology[EB/OL].http://www.qualitymag.com/articles/85037-new-3d-parametersand-filtration-techniques-for-surface-metrology.

[4] ISO/WD 25178-2:2006 Geometrical product specifications(GPS)—Surface texture:Areal—Part 2:Terms,definitions and surface texture parameters[S].

[5] Jiang X Q,Scott P J,Whitehouse D J,etal.Paradigm shifts in surfacemetrology,Part II:The current shift[J].ProceedingsoftheRoyalSocietyA,2007,463(2085):2071-2099.

[6] 陈建毅,黄辉,徐西鹏.钎焊超硬磨料工具的研究进展[J].工具技术,2007,41(2):9-14.

[7] 陈国强.基于GPS标准体系的表面微观形貌三维表征研究[D].南京:南京农业大学,2007.

[8] Jiang X Q,Blunt L.Surface analysis techniques to optimise the performance of CNC machine tools[J].TransactionsonEngineeringSciences,2003,44:107-117.

[9] 乔磊.表面三维形貌分析与评定软件系统研究[D].武汉:华中科技大学,2009.

Characterization of Surface Texture with Spatial Parameters and Its Application on Grinding Wheel Surface with Controllable Grains Arrangement

ZHANG Tao, CUIChang-cai, YE Rui-fang, HUANG Hui, HUANG Chun-qi

(College of Mechanical Engineering and Automation,Huaqiao University,Xiamen,Fujian 361021,China)

The optimized controllable arrangement of grains on a grinding wheel can improve its processing properties effectively.In order to characterize the arrangement effect and so as to evaluate the arrangement quality,spatial parameters(Sal—fastest decay auto-correlation length,Str—texture aspect ratio,Std—surface texture direction)in the latest 3D surface texture standard ISO25178-2 are adopted to analyze the grinding wheel surface.First,themeaning and calculation method of the spatial parameters are studied.Then grinding wheel surfaces with different grain arrangement types are simulated by Matlab and then the application of each spatial parameter on grinding wheelswith particular grain arrangement is analyzed.The application is proved to be reasonable as a result,which provides a new method for the test and evaluation of grinding wheels with controllable grains arrangement.

Metrology;Controllable grains arrangement;ISO 25178-2 standard;Spatial parameters;Characterization;Evaluation

TB92

A

1000-1158(2014)05-0425-05

10.3969/j.issn.1000-1158.2014.05.04

2013-05-29;

2014-02-14

国家自然科学基金(51235004,51075160);教育部新世纪优秀人才支持计划(NCET-10-0116)

张涛(1989-),男,安徽蚌埠人,华侨大学硕士,主要研究方向为智能测控仪器与测控方法。zhangtaoliu1989@163.com崔长彩为通讯作者。cuichc@hqu.edu.cn