新型炼厂轻烃资源综合利用制丙烯工艺的模拟研究

2014-06-07邵华伟

邵华伟

(中国石化 北京化工研究院,北京 100013)

研究与开发

新型炼厂轻烃资源综合利用制丙烯工艺的模拟研究

邵华伟

(中国石化 北京化工研究院,北京 100013)

提出了一种新型炼厂轻烃资源综合利用工艺,基于碳四烯烃催化裂解制丙烯反应过程,炼厂混合碳四通过甲基叔丁基醚(MTBE)醚化、烷烃分离、催化裂解、吸收稳定和气分5个单元,得到聚合级丙烯产品,并增产稳定汽油和MTBE,使丙烯、异丁烯和重组分等催化裂解反应产物得到有效地分离和利用,未反应的碳四烯烃循环利用。采用VMGSim流程模拟软件对新型炼厂轻烃资源综合利用丙烯工艺进行了模拟计算,建立了催化裂解工艺模型。模拟结果表明,该工艺的聚合级丙烯收率为37.49%、碳四烯烃利用率为96.11%,每t炼厂混合碳四原料可生产聚合级丙烯产品131.2 kg、稳定汽油79.6 kg、MTBE 345.5 kg。

催化裂解;炼厂碳四;丙烯;流程模拟;VMGSim软件

来自炼厂加工装置的碳四约含50%(w)的烯烃。碳四烯烃是一种重要的石油化工原料,通过催化裂解生产丙烯,是炼厂碳四资源的一个重要利用途径[1-3]。目前已实现工业化应用的碳四烯烃催化裂解工艺包括OCP工艺[4]、Superflex工艺[5]、Omega工艺[6]和OCC工艺[7-8]等。

碳四烯烃催化裂解反应器多采用固定床或流化床反应器[9-10],在反应器中一部分碳四烯烃转化为碳二、丙烯、异构丁烯和轻汽油。目前对碳四烯烃催化裂解过程的研究多侧重于催化剂的开发等方面[11-13],而对特定催化剂和反应器形式下催化裂解工艺模拟研究的报道较少,也缺少催化裂解工艺与上下游工艺间的耦合研究。为了有效利用催化裂解产物得到目标产品,使未反应的碳四烯烃循环使用,并根据炼厂碳四原料预测最终产品的产量和收率,需要建立一个涵盖催化裂解单元在内的多个单元的轻烃资源综合利用工艺流程,并开展模拟研究。

本工作提出了一种新型炼厂轻烃资源综合利用工艺,炼厂混合碳四通过甲基叔丁基醚(MTBE)醚化、烷烃分离、催化裂解、吸收稳定和气分5个单元,得到聚合级丙烯,并增产稳定汽油和MTBE,同时循环利用未反应的碳四烯烃。利用VMGSim流程模拟软件对整个工艺流程进行了模拟,建立了催化裂解工艺模型,并预测了最终产物的收率和所需能耗。

1 新工艺流程及模拟

1.1 全工艺流程

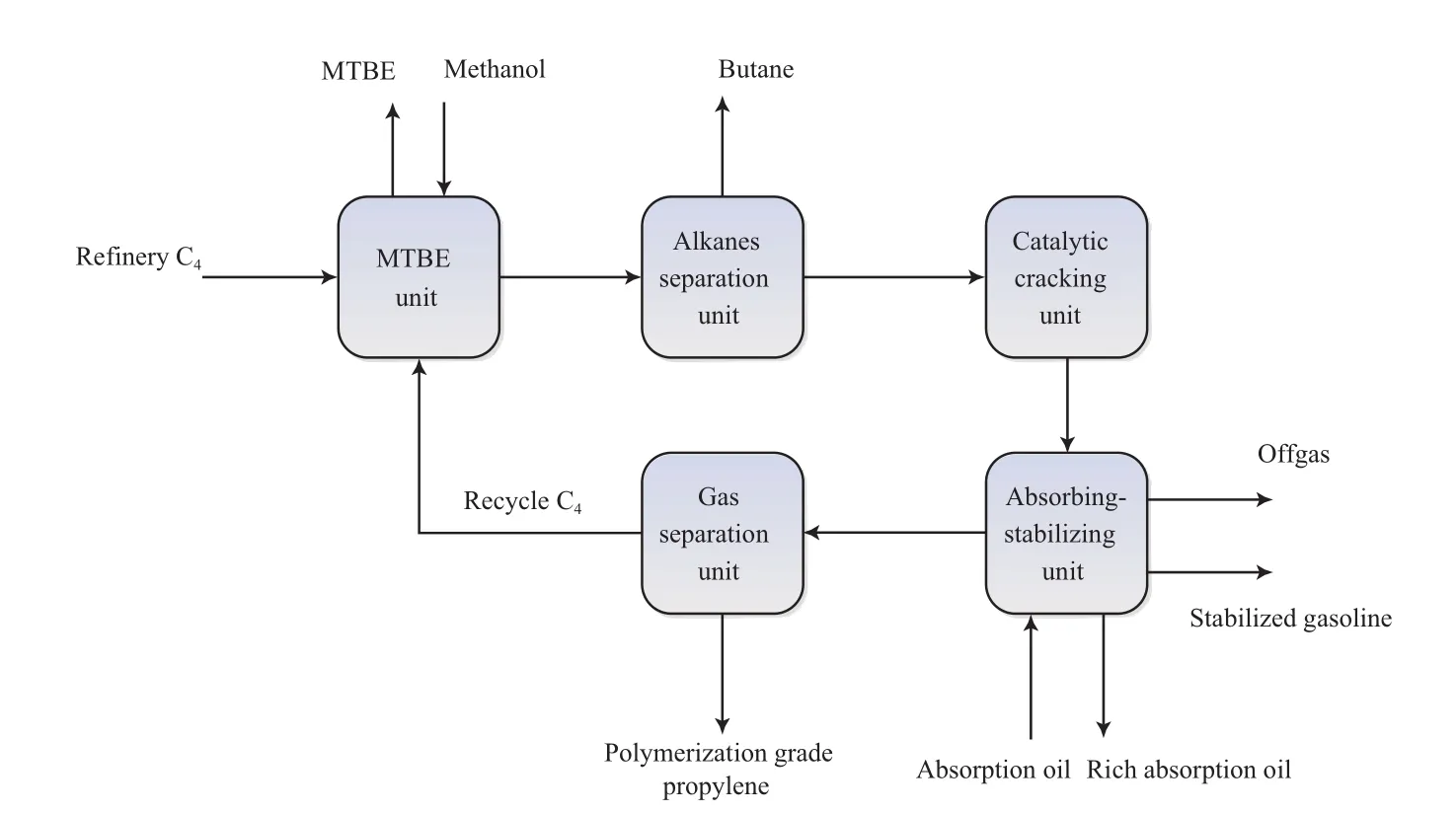

新工艺流程由5个单元构成,分别是MTBE醚化、烷烃分离、催化裂解、吸收稳定和气分单元,工艺流程见图1。

图1 新型炼厂轻烃资源综合利用的工艺流程Fig.1 Process f ow diagram of the new utilization process of ref nery light hydrocarbon.MTBE:methyl tert-butyl ether.

炼厂混合碳四首先进入MTBE醚化单元,混合碳四中的异丁烯与甲醇反应生成MTBE;经过醚化单元后,基本不含异丁烯的碳四轻烃进入烷烃分离单元,实现碳四烷烃与碳四烯烃的分离;碳四烷烃送出界区,碳四烯烃进入催化裂解单元进行催化裂解反应,生成乙烯、丙烯和轻汽油,部分烯烃异构化为异丁烯;催化裂解反应气进入吸收稳定单元,分离出以碳二为主的干气和较重的轻汽油并作为副产品送出界区;其余液化气进入气分单元,分离得到聚合级丙烯产品,分离出的混合碳四返回MTBE醚化单元循环利用。

由于烷烃分离、吸收稳定和气分单元都有较为成熟的工艺和模拟结果[14-16],因此在本工作中,烷烃分离、吸收稳定和气分3个单元尽量选择典型工艺和操作参数进行模拟。由于工业MTBE醚化过程对异丁烯的利用率接近99%,且对异丁烯以外的碳四组分的收率影响不大[17],因此用一个组分分离模块代表MTBE醚化单元,分离出MTBE醚化过程消耗的异丁烯,并基于异丁烯与甲醇反应生成MTBE的化学计量数,计算甲醇用量和MTBE产量。本工作主要讨论催化裂解单元工艺的模拟以及全流程模拟结果。

在模拟过程中,催化裂解、吸收稳定和气分单元的热力学算法采用改进的PR方程。烷烃分离单元因液相涉及极性物质,采用NRTL方程计算[18], NRTL方程中水、乙腈和碳四组分的二元交互作用参数采用VMGSim程序自带的热力学参数库的数据。

以168 kt/a某炼厂碳四为研究对象,它的组成见表1。

表1 炼厂碳四的组成Table 1 Compositions of ref nery C4

1.2 催化裂解单元的工艺流程

在催化裂解单元,碳四烯烃首先在进料换热器E-101中被催化裂解反应器的出料预热,回收热能,之后进入加热炉F-101加热到500 ℃,再进入催化裂解反应器R-101,催化裂解反应器为绝热固定床反应器,催化剂采用中国石化北京化工研究院开发的碳四烯烃制丙烯催化剂[19],操作条件为500 ℃、0.50 MPa。在反应器中部分1-丁烯和2-丁烯催化裂解为乙烯、丙烯和轻汽油,还有部分丁烯异构化为异丁烯。催化裂解反应器出口的气体先与进料换热,后经水冷器E-102冷却至60 ℃后进入吸收稳定单元。催化裂解单元的工艺流程见图2。

图2 催化裂解单元的工艺流程Fig.2 Process f ow diagram of the catalytic cracking unit.E-101:feed exchanger;F-101:heating furnace;R-101:catalytic cracking reactor;E-102:product cooler;V-101:feed drum.

催化裂解单元的碳四烯烃转化率的定义见式(1)和式(2)。

式中,X1为催化裂解单元的碳四烯烃转化率,%;X1i(i=1,2,3)分别为催化裂解单元的1-丁烯、顺-2-丁烯和反-2-丁烯的转化率,%;q0为催化裂解反应器进料中碳四烯烃的质量流量,kg/h;q0i(i=1,2,3)分别为催化裂解反应器的进料中1-丁烯、顺-2-丁烯和反-2-丁烯的质量流量,kg/h;q4为催化裂解反应器出料中碳四烯烃的质量流量, kg/h;q4i(i=1,2,3)分别为催化裂解反应器的出料中1-丁烯、顺-2-丁烯和反-2-丁烯的质量流量,kg/h。

催化裂解单元的丙烯、异丁烯和C5+组分的收率定义如下:

式中,Yj(j=1,2,3)分别为催化裂解单元的丙烯、异丁烯和C5+组分的收率,%;qj(j=1,2,3)分别为催化裂解反应器出料中丙烯、异丁烯和C5+组分的质量流量,kg/h;qj0(j=1,2,3)分别为催化裂解反应器进料中丙烯、异丁烯和C5+组分的质量流量,kg/h。

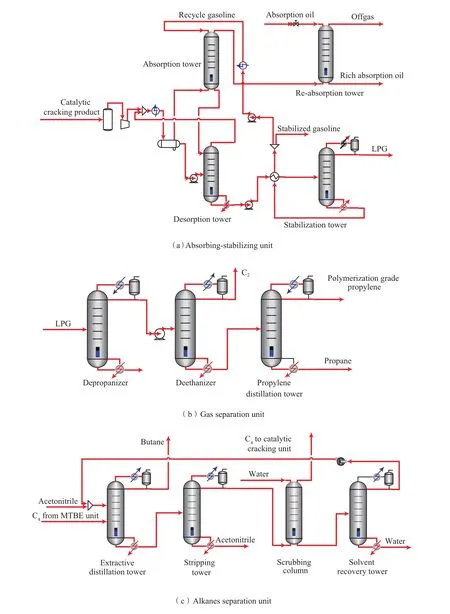

1.3 吸收稳定、气分和烷烃分离单元的工艺流程

吸收稳定单元采用典型的解吸塔冷进料双塔流程,主要装置包括吸收塔、再吸收塔、解吸塔以及汽油稳定塔等,工艺流程见图3(a);气分单元包括脱丙烷塔、脱乙烷塔和丙烯精馏塔,工艺流程见图3(b);烷烃分离单元采用以乙腈为萃取剂的丁烷/丁烯萃取精馏分离流程,主要装置包括萃取精馏塔、气提塔、丁烯水洗塔和溶剂回收塔等,工艺流程见图3(c)。

图3 吸收稳定、气分和烷烃分离单元的工艺流程Fig.3 Process f ow diagrams of the absorbing-stabilizing,gas separation and alkanes separation unit.LPG:liquef ed petroleum gas.

吸收稳定、气分和烷烃分离各单元的碳四烯烃(或丙烯)的损失定义为该单元所有出界区物流(不含聚合级丙烯物流)中碳四烯烃(或丙烯)的质量流量,kg/h;碳四烯烃(或丙烯)相对损失定义为该单元碳四烯烃(或丙烯)损失与该单元进料中碳四烯烃(或丙烯)质量流量的比值。

本工艺的碳四烯烃利用率定义为:

式中,X′为本工艺的碳四烯烃利用率,%;Q0为进料中碳四烯烃的总质量流量,kg/h; Σ Qi为吸收稳定、气分和烷烃分离单元的碳四烯烃损失之和, kg/h。

本工艺的丙烯总收率定义为:

式中,Y为本工艺的丙烯总收率,%;Q1为聚合级丙烯产品的质量流量,kg/h;Q01,Q02,Q03分别为进料中1-丁烯、顺-2-丁烯和反-2-丁烯的质量流量,kg/h。

2 模拟结果与讨论

2.1 催化裂解单元的模拟结果

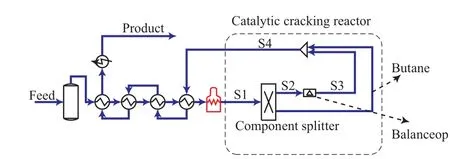

对催化裂解工艺进行模拟需要解决两个主要问题:催化裂解反应器模型的建立和工艺换热方案的确定。首先讨论催化裂解反应器的模型。由于催化裂解反应较复杂,各组分的收率受反应器结构、催化剂型号、反应温度、反应压力、停留时间和进料组成等很多因素的影响[20-21],目前还没有普适性的碳四烯烃催化裂解反应器模型。但对特定结构的反应器及催化剂,当固定停留时间、反应温度和反应压力等条件时,可简化认为反应产物组成主要受进料组成的影响。对于本工艺选用的催化剂,碳四烷烃基本不参加反应,反应原料主要为1-丁烯和2-丁烯,由于丁烯结构的相似性,在此假设1-丁烯和2-丁烯在催化裂解反应中的贡献相同,并忽略反应器中惰性组分含量对裂解反应收率的影响,则反应器出口的组成主要受进料总碳四烯烃含量的影响,且各组分收率不变。

通过上述假设建立收率反应器模型,可选用收率反应器模块(BalanceOp)和组分分离模块(ComponentSplitter)组合的方式模拟催化裂解反应器。ComponentSplitter模块用于将反应器进料中不参加反应的正丁烷、异丁烷及轻组分暂时隔离,不进入BalanceOp模块。BalanceOp模块的工作原理是在保证进出物流质量守恒的条件下,设定出口组成。因此可根据中国石化北京化工研究院提供的实验室催化裂解反应结果[22]确定BalanceOP模块出口各组分的收率。实际的反应器出口物流为BalanceOP模块出口物流与事先分出的进料中惰性组分物流之和,催化裂解反应器模型见图4。如图4所示,物流S1为真实反应器进料,S4为真实反应器出料,S2和S3分别为除去进料中的丁烷等惰性组分后虚拟反应器的进口和出口物流。该反应器模型可适用于进料烷烃含量变化的情况,由进料组成直接预测反应器出口组成。

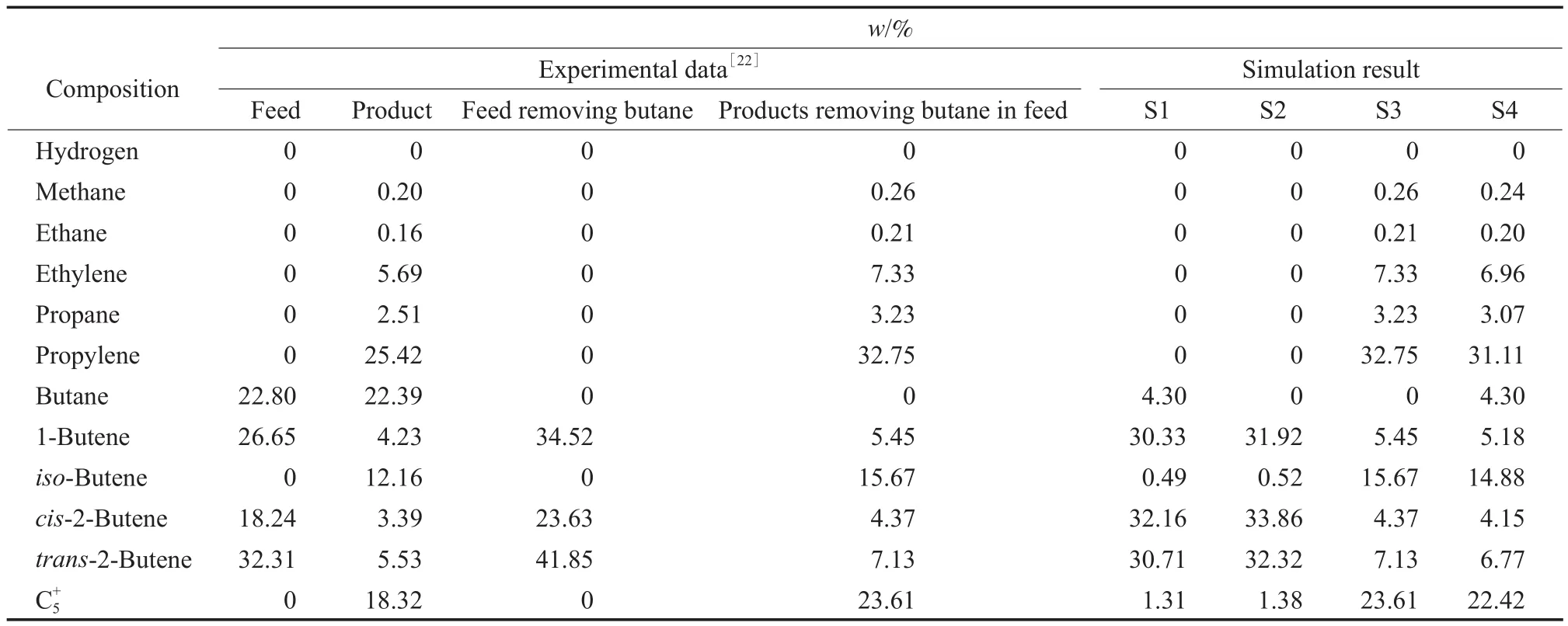

催化裂解反应器的进料和产物组成的实验值及模拟结果见表2。由表2可看出,S3物流的组成与实验室数据中减去原料中丁烷惰性组分后的产物组成相同。催化裂解单元的烯烃转化率、各组分收率和换热器能耗的实验值及模拟结果见表3。由表3可看出,模拟得到的1-丁烯、顺-2-丁烯和反-2-丁烯的转化率与实验值比较接近。

图4 催化裂解反应器模型Fig.4 Model of catalytic cracking reactor.S1:feed;S2:feed after removing butane;S3:products after removing butane in feed;S4:products

表2 催化裂解反应器的进料和产物组成的实验值及模拟结果Table 2 Simulation results and experimental data of the mass fractions of the feed and products of the catalytic cracking reactor

表3 催化裂解单元的烯烃转化率、各组分收率和换热器能耗的实验值及模拟结果Table 3 Simulation results and experimental data of olefin conversion,yields of some components and heat duties of exchangers in the catalytic cracking unit

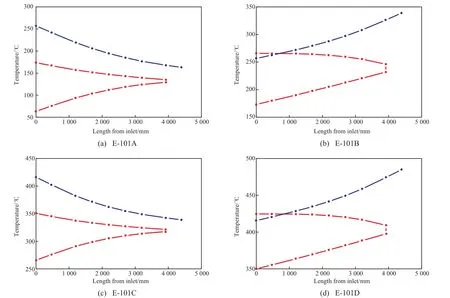

对于高温低压条件下的碳四烯烃催化裂解反应过程,进料换热器的进出物流温差和换热器热负荷都较大。从表3可看到,进料换热器E-101的热负荷约为加热炉F-101热负荷的4倍,因此进料换热器的设计非常重要,如果它的换热效率不足,可能造成加热炉F-101和水冷器E-102的负荷大幅增加,甚至无法达到催化裂解反应的温度要求。首先选定1台单壳程双管程换热器作为进料换热器E-101,换热器结构示意图见图5,管程入口温度为63.1 ℃,壳程入口温度为480.4 ℃,考虑到可能存在的热损失,设定管程出口温度为425 ℃,可由热量衡算得到壳程出口温度为162.5 ℃。通过HTRI软件计算时发现,冷热物料存在严重的温度交叉和逆向传热问题,因此需重新设计换热方案。文献[23]中提到了采用多个换热器串联的方式消除逆向传热的方法,通过设置多个串联换热器,尽量减少同一换热器内冷热物流的温度交叉,从而削弱逆向传热的影响。基于这个思路,采用多台串联的单壳程双管程换热器代替E-101。利用HTRI软件重新计算,计算结果表明,当串联的换热器达到4台后,才能较好地克服逆向传热的影响,满足换热要求;当串联的换热器达到5台后,才能完全避免温度交叉。最终确定4台单壳层双管程换热器串联的换热方案,用4台串联的换热器E-101A/B/C/D代替原本的进料换热器E-101(具体工艺流程见图2)。各换热器的示意图见图5,温度曲线见图6。

图5 进料换热器E-101A/B/C/D的示意图Fig.5 Diagram of feed exchangers E-101A/B/C/D.

图6 进料换热器E-101A/B/C/D的温度曲线Fig.6 Temperature curves of feed exchangers E-101A/B/C/D.Cold f ow;Hot f ow

2.2 全流程模拟结果

新型炼厂轻烃资源综合利用工艺的物料平衡模拟结果见图7。

由图7可见,每t原料生产聚合级丙烯131.2 kg、稳定汽油79.6 kg、MTBE 345.5 kg。计算得到本工艺的碳四烯烃利用率为96.11%,聚合级丙烯收率为37.49%。催化裂解反应器中碳四烯烃单程转化率为82.7%,每t原料生成异丁烯61.5 kg。通过将未反应的碳四烯烃和催化裂解得到的异丁烯循环利用,提高了碳四烯烃的利用率。与炼厂碳四一次性通过MTBE醚化单元的工艺相比,本工艺每t原料可增产MTBE 96.6 kg。

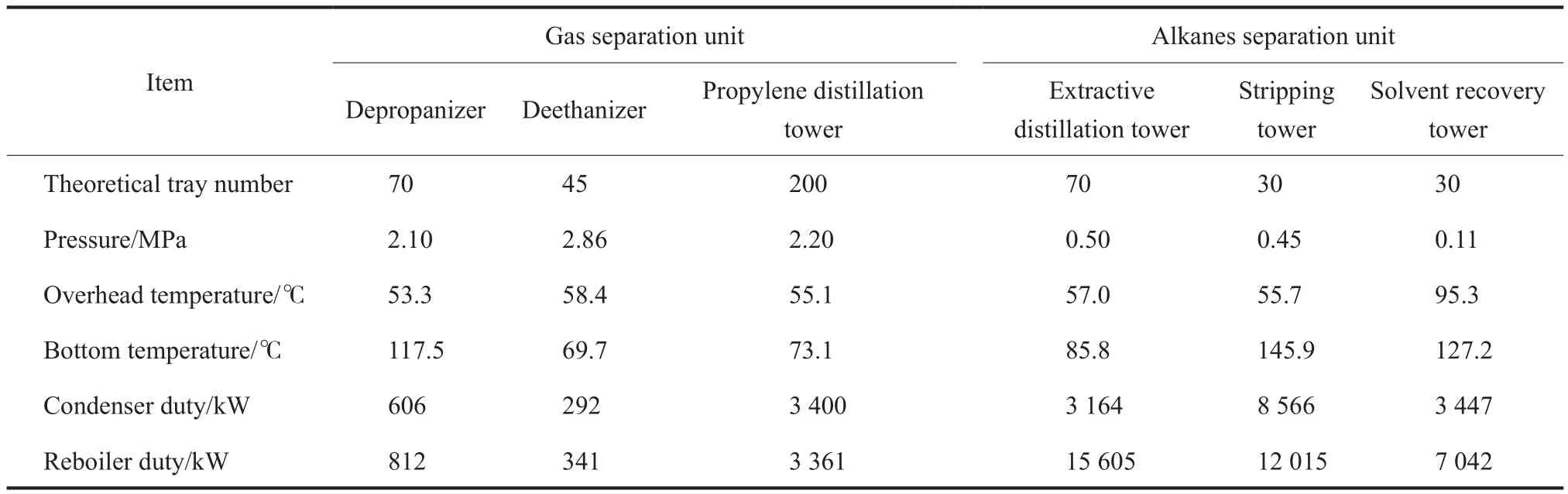

各单元主要设备的工艺参数见表4和表5,各单元碳四烯烃和丙烯的损失及能耗见表6,其中, MTBE醚化单元的能耗采用文献[17]中的数值。从表6可看出,烷烃分离单元的碳四烯烃损失最多,能耗也较大,说明本工艺中烷烃分离单元是限制丙烯总收率和工艺总能耗的瓶颈之一。

图7 新型炼厂轻烃资源综合利用工艺物料平衡的模拟结果Fig.7 Simulation results of material balance of the new utilization process for ref nery light hydrocarbon.

表4 吸收稳定单元的模拟结果Table 4 Simulation results of the absorbing-stabilizing unit

表5 气分和烷烃分离单元的模拟结果Table 5 Simulation results of the gas separation and alkanes separation units

表6 新型炼厂轻烃资源综合利用工艺各单元的碳四烯烃和丙烯损失及能耗Table 6 Energy consumptions and the loss of C4olef n and propylene in the units in the new utilization process for the ref nery light hydrocarbon

3 结论

1)基于碳四烯烃催化裂解制丙烯反应,提出由MTBE醚化、烷烃分离、催化裂解、吸收稳定和气分5个单元组成的新型炼厂轻烃资源综合利用工艺,使催化裂解产物中的丙烯、异丁烯和轻汽油都得到了充分利用,未反应的碳四烯烃可循环使用。

2)采用VMGSim流程模拟软件对整个工艺流程进行模拟,建立了催化裂解反应工艺模型。每t炼厂碳四原料可生产聚合级丙烯产品131.2 kg,副产稳定汽油79.6 kg、MTBE 345.5 kg。本工艺中碳四烯烃的利用率为96.11%,聚合级丙烯收率为37.49%。

符 号 说 明

Q0进料中碳四烯烃的总质量流量,kg/h

Q01,Q02,Q03进料 中1-丁烯,顺-2-丁烯和反-2-丁烯的质量流量,kg/h

Q1聚合级丙烯产品的质量流量,kg/h

ΣQi吸 收稳定、气分和烷烃分离单元的碳四烯烃损失之和,kg/h

q0催化 裂解反应器进料中碳四烯烃的质量流量, kg/h

q01,q02,q03催化裂解反应器进料中1-丁烯、顺-2-丁烯、反-2-丁烯的质量流量,kg/h

q1,q2,q3催 化 裂解反应器出料中丙烯、异丁烯、组分的质量流量,kg/h

q10,q20,q30催化 裂解反应器进料中丙烯、异丁烯、组分的质量流量,kg/h

q4催化 裂解反应器出料中碳四烯烃的质量流量, kg/h

q41,q42,q43催化 裂解反应器出料中1-丁烯、顺-2-丁烯、反-2-丁烯的质量流量,kg/h

X′ 碳四烯烃利用率,%

X1催化裂解单元的碳四烯烃转化率,%

X11,X12,X13催化 裂解单元1-丁烯、顺-2-丁烯、反-2-丁烯的转化率,%

Y 丙烯总收率,%

Y1,Y2,Y3催化 裂解单元的丙烯、异丁烯、组分的收率,%

[1] 戴伟,罗晴,王定博. 烯烃转化生产丙烯的研究进展[J]. 石油化工,2008,37(5):425 - 433.

[2] 陈硕,王定博,吉媛媛,等. 丙烯为目的产物的技术进展[J]. 石油化工,2011,40(2):217 - 224.

[3] 何英华,詹海容,朱丽娜,等. 混合C4馏分综合利用技术进展[J]. 化工技术与开发,2013,42(8):40 - 44.

[4] 刘俊涛,谢在库,徐春明. C4烯烃催化裂解增产丙烯技术进展[J]. 化工进展,2005,24(12):1347 - 1351.

[5] 张昕,王建伟,钟进,等. C4烯烃催化转化增产丙烯研究进展[J]. 石油化工,2004,33(8):781 - 787.

[6] Asahi Kasei Kogyo Kabushiki Kaisha. Method for Producing Ethylene and Propylene: US,6307117[P]. 2001-10-23.

[7] 滕加伟,赵国良,谢在库,等. 烯烃催化裂解增产丙烯催化剂[J]. 石油化工,2004,33(2):100 - 103.

[8] 刘俊涛,钟思青,徐春明,等. 碳四烯烃催化裂解制低碳烯烃反应性能的研究[J]. 石油化工, 2005, 34(1):9 - 13.

[9] 王红秋,董政. 烯烃催化裂解增产丙烯技术进展[J]. 石化技术,2012,19(1):56 - 59.

[10] 张惠明. C4烯烃催化转化增产丙烯技术进展[J]. 石油化工, 2008,37(6):637 - 642.

[11] 王定博,郝雪松,王斌,等. C4烯烃制丙烯催化剂[J]. 化工进展,2010,29(10):1908 - 1912.

[12] Zhao Guoliang,Teng Jiawei,Zhang Yahong,et al. Synthesis of ZSM-48 Zeolites and Their Catalytic Performance in C4-Olefin Cracking Reactions[J]. Appl Catal,A,2006,299(17):167 - 174.

[13] Xu Ruifang,Liu Jiaxu,Liang Cuicui,et al. Effect of Alkali Metal Ion Modif cation on the Catalytic Performance of Nano-HZSM-5 Zeolite in Butene Cracking[J]. J Fuel Chem Technol,2011,39(6):449 - 454.

[14] 雷志刚,许峥,周晓颖,等. 萃取精馏分离丁烷/丁烯[J].现代化工,2000,20(9):32 - 39.

[15] 雷杨,张冰剑,魏志强,等. 基于流程模拟的催化裂化吸收稳定系统分析与操作优化[J]. 石油炼制与化工,2012, 43(1):94 - 100.

[16] 王松汉. 乙烯装置技术与运行[M]. 北京:中国石化出版社,2009:621 - 680.

[17] 张林. 30 kt/a MTBE装置投产运行技术分析[J]. 精细石油化工文摘,1999(6):73 - 80.

[18] 过良. 新型乙腈法丁二烯抽提工艺的模拟研究[J]. 石油化工,2013,42(5):542 - 546.

[19] 中国石油化工股份有限公司. 碳四烯烃制丙烯的催化剂及其应用和再生方法:中国,101927180 A[P]. 2010-12-29.

[20] 王国清,杜志国,张利军,等. 应用BP神经网络预测石脑油热裂解产物收率[J]. 石油化工,2007,36(7):699 - 704.

[21] 赵姗姗. C4轻烃催化裂解反应规律研究[D]. 北京:中国石油大学,2010.

[22] 王定博,郝雪峰,王斌,等. C4烯烃制丙烯催化剂[J]. 化工进展,2010,29(10):1908 - 1912.

[23] 罗明辉,陆恩锡. 逆向传热[J]. 化学工程,2010,38(5):98 - 102.

(编辑 王 萍)

·技术动态·

Bayer公司试图在“梦生产”项目中将二氧化碳转化为床垫原料

Eur Plast News,2014 - 05 - 14

Bayer材料科技公司日前宣布了建设由二氧化碳气体生产多元醇小型生产线的计划,使其“梦生产”项目进入下一阶段。 位于德国Dormagen基地的生产线建设将投资1 500万欧元,将利用二氧化碳生产多元醇, 它是一种制造聚氨酯泡沫塑料的前体。该生产线将有5 kt/a的生产能力,预计在2016年投产。

“梦生产”项目是开发一种将二氧化碳从废温室气体转化为有用产品的工艺。该公司与CAT催化中心联合为该工艺开发了一种催化剂。在该公司勒沃库森基地中试装置上为期两年的测试阶段已经在2013年结束,公司决定将该技术商业化。该公司称,“梦生产”项目的产品最有可能应用的主要领域将是床垫。

日本开发出不含溴素阻燃剂的自熄型发泡聚苯乙烯粒料

化学工业时报(日),2014(2849):6

日本积水化成品工业公司开发出不含溴素阻燃剂六溴环十二烷(HBCD)的自熄型发泡聚苯乙烯粒料,并已开始销售。

该公司最早成功开发出不含HBCD自熄型发泡聚苯乙烯粒料,并开始销售作为环保原料生产的商品。自熄型发泡聚苯乙烯粒料主要作为生产建筑用绝热材料、墙体材料及轻量型填充体材料被广泛使用。并且,近来还作为汽车部件和家电制品部件使用。同时公司今后计划还要积极开辟新的应用领域。

SCIGRIP公司推出PPX5丙烯酸基黏合剂

Reinforced Plast,2014,58(2):12

胶黏剂供应商SCIGRIP公司开发出PPX5丙烯基黏合剂,使用很少的量就能有效地黏结未经表面处理或需要底漆的聚烯烃基材。PPX5丙烯基黏合剂可用于黏合不同的塑料基材(聚丙烯、聚乙烯、聚碳酸酯和聚甲基丙烯酸甲酯);金属(碳钢、不锈钢和铝);纤维增强塑料。该黏合剂具有表面处理最小、可降低劳动力成本和缩短生产周期的特点。

PPX55丙烯基黏合剂不使用溶剂或挥发性化合物就可提供优越的黏结性能,同时要求极小的表面处理。此外,它产生一种具有良好的耐水和抗潮湿环境的黏结剂,且在室温下就能固化。

由于聚丙烯和聚乙烯塑料的低成本和耐用性,从而被广泛使用,可是它们的表面特性排斥大部分的黏结剂,难以黏合。PPX5丙烯基黏合剂为机械装配或溶剂焊接提供了可选择的黏结技术。

日本开发出提高聚氨酯树脂皮膜强度的技术

化学工业时报(日),2014(2851):3

日本三洋化成工业公司通过导入特殊的聚氨酯结构,开发出在保持聚氨酯树脂皮膜柔软性的同时,使皮膜强度大幅增强的技术,皮膜强度比以往产品提高了1.3倍,商品名为“SanpreneH-600”。该产品主要适用于渗透防水性用聚氨酯树脂。

采用新开发的聚氨酯薄膜“SanpreneH-600”作为表皮层时,在保持防水性的同时,产品的厚度只是原来的一半。它是一种比以往产品更轻,手感更柔软及具有高透湿性的产品。它可以作为高级套装、帽子及登山用夹克的内衬布料使用。

日本东丽公司开发出中空结构聚酰亚胺密封材料

石油化学新报(日),2014(4789):17

日本东丽公司开发出中空结构的新型感光聚酰亚胺密封黏合薄膜材料。该材料可利用感光图案加工技术,在薄膜内形成微细的中空结构,与以往利用金属板等密封配件的方法相比,可将产品的体积减少1/3。利用该技术可在半导体晶圆上的感光性黏合薄膜中统一形成大量的中空结构。

东丽公司将把该材料作为有助于实现电子设备小型化及高密度化的材料,向电子部件生产厂商等推荐,力争在2014年度实现10亿日元销售额。

Simulation of a New Utilization Process of Refinery Light Hydrocarbon for Propylene Production

Shao Huawei

(SINOPEC Beijing Research Institute of Chemical Industry, Beijing 100013, China)

A new utilization process for refinery light hydrocarbon was proposed. Based on the catalytic cracking reaction of C4olefins, refinery C4mixture was processed through the process consisting of methyl tert-butyl ether(MTBE) unit,alkanes separation unit,catalytic cracking unit,absorbing-stabilizing unit and gas separation unit, and polymer-grade propylene was obtained together with increasing of stabilized gasoline and MTBE. The catalytic cracking products including propylene,iso-butene and C5+components were separated and utilized with high efficiency,and the unreacted C4olef ns were recycled. The utilization process was simulated by means of VMGSim software and a model for the catalytic cracking unit was established. The simulation showed that the polymer-grade propylene yield and the C4olef n utilization coeff cient could reach 37.49% and 96.11% respectively,and 131.2 kg polymer-grade propylene,79.6 kg stabilized gasoline and 345.5 kg MTBE could be obtained from a ton of the ref nery C4mixture.

catalytic cracking;ref nery C4;propylene;process simulation;VMGSim software

1000 - 8144(2014)08 - 0877 - 09

TQ 221.21

A

2014 - 03 - 03;[修改稿日期] 2014 - 05 - 04。

邵华伟(1984—),男,山东省东阿县人,博士,工程师,电话 010 - 59202907,电邮 shaohw.bjhy@sinopec.com。