超超临界锅炉水冷壁风险评估与管理探讨

2014-06-07高鹏里

高鹏里

(华能南京金陵发电有限公司,南京223001)

超超临界锅炉水冷壁风险评估与管理探讨

高鹏里

(华能南京金陵发电有限公司,南京223001)

为降低发电厂锅炉水冷壁开裂泄漏风险,提高机组运行安全可靠性,通过部分发电厂现场检查、跟踪统计失效概率、失效原因机理分析,结合RBI风险检验技术,研究了超超临界锅炉水冷壁风险评估与管理技术,提出了维修、运行防范措施和优化维修策略。

超超临界;锅炉;水冷壁;失效分析;风险评估;状态管理

0 引言

随着国家节能减排战略实施,我国已投产和在建的超超临界机组规模均居世界首位,创造了巨大经济和社会效益,但随着超超临界运行机组的增多,运行时间的延长,锅炉水冷壁早期失效、爆漏问题逐渐显现并越来越突出,某些发电厂甚至因此而频繁非计划停运,成为影响超超临界机组安全稳定运行的重要因素。

与超临界锅炉比较,超超临界锅炉水冷壁布置复杂、结构应力复杂,具有蒸发受热面积大、无汽水两相区、壁面热负荷高、温度偏差大、水冷壁热应力变化快等特点。而水冷壁内径选得较小,水冷壁管对壁温异常较为敏感,随着运行温度的提高,高温氧化更严重,管壁传热进一步恶化;尤其是超超临界机组参与调峰,负荷变化波动大,水冷壁瞬时温度变化频繁,热疲劳机理导致爆管的作用更加显著。同时部分超超临界锅炉采用的新材料有一些不确定因素,加上制造、安装、运行、维护、监督、管理等方面的原因,进一步增加了超超临界锅炉水冷壁的泄漏、失效风险,降低了机组可靠性。

超超临界锅炉水冷壁失效和开裂一直是国际研究机构关注的焦点。美国电力科学研究院于2007年对Pennsylvania Power and Light’s Brunner island 3号机组750 MW锅炉水冷壁的周向裂纹进行了研究。该项目通过对水冷壁管火侧和水侧状态的评价,研究在何种运行模式和何时导致周向裂纹扩展开裂,评估水冷壁的爆漏风险,制订解决措施。虽然对于通过给水加氧处理来减少炉管泄漏取得了效果,但随着运行条件的变化,炉管产生了新问题,例如:低NOX燃烧器的使用导致更长的火焰,水冷壁管堆焊技术的应用,都是导致水冷壁管开裂的因素。

国内也对此开展了一些风险评估和管理研究,取得了部分的成果。检验的技术标准正在制定中,但更多关注吹损减薄、高温蠕变等因素,对热交变应力导致热疲劳等因素分析较少。为有效提高锅炉设备的安全可靠性,在深入调研已经投产的超超临界机组水冷壁隐患、开裂泄漏等基础上,通过失效原因机理分析,结合RBI(基于风险评估的设备检验技术),研究适合超超临界机锅炉特点的水冷壁状态分析及风险等级评估技术,制定针对性的维修、运行防范措施,优化维修策略。

1 水冷壁失效原因分布

为了分析掌握超超临界机组水冷壁失效、开裂、泄漏等情况,选取其中某锅炉厂制造的同类型已投产4个发电厂10台超超临界变压运行直流锅炉来分析。这些锅炉均为П型布置、悬吊结构、低NOX主燃烧器和高位燃尽风分级燃烧技术、反向双切园燃烧方式,炉膛为内螺纹管垂直上升膜式水冷壁,材质为T12或15CrMo。

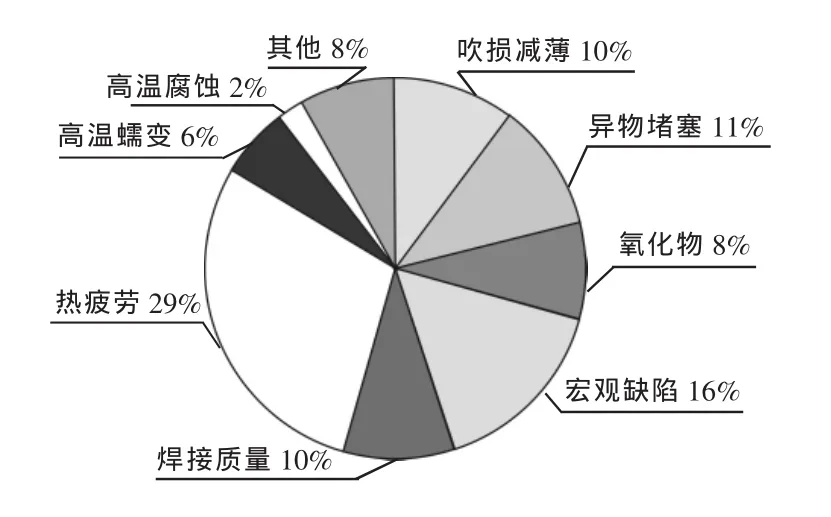

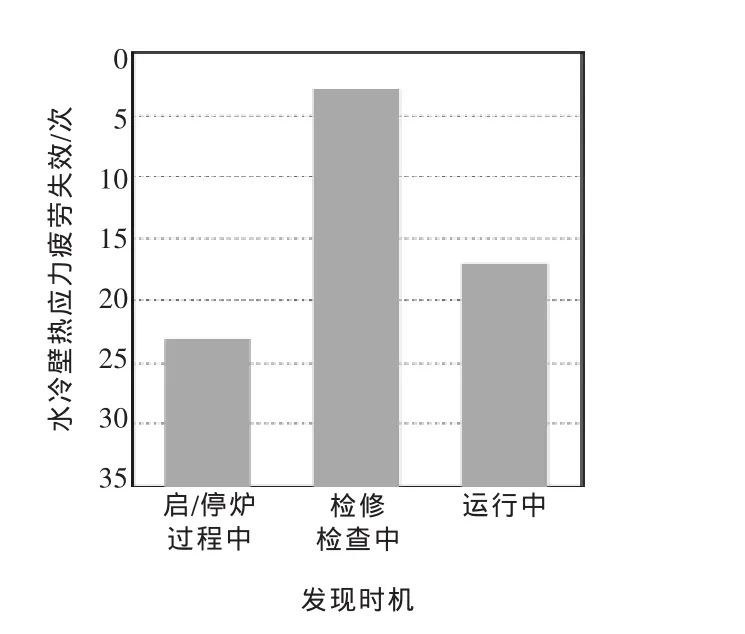

统计2012年10台锅炉水冷壁的失效原因分布情况如图1所示,从图1可以看出热疲劳交变应力导致的开裂失效占相对多数。由图2可知,对热疲劳失效发现时机以检修中检查发现事件频次的较多。

图1 水冷壁失效原因分布

图2 部分水冷壁热应力疲劳失效发现时机

2 水冷壁失效原因分析

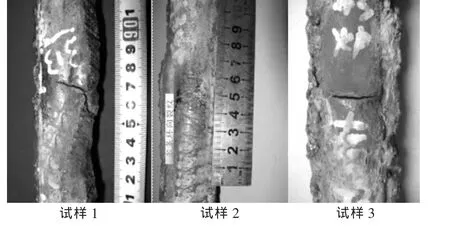

对各种失效的原因进行了分析,选取现场水冷壁中部集箱进/出管部位块状鳍片开裂水冷壁管子(试样1)、表面横向裂纹管子(试样2)、焊缝热影响区开裂管子(试样3)等3个代表性试样进行分析,如图3所示,并详述试样2的宏观检查、机械性能、金相组织、扫描能谱等分析。

图3 水冷壁试样管

2.1 宏观检查

试样1,2,3均未发现胀粗或鼓包。将裂纹进行低温打断,断口形貌表明试样1裂纹源在鳍片;试样2内外壁均有裂纹启裂;试样3内壁有小的剪切唇,裂纹应是起裂于外壁。

2.2 金相组织分析

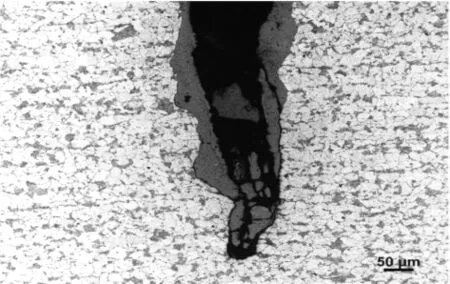

按照DL/T 884-2004《火电厂金相检验与评定技术导则》的要求制做金相试样,采用机械抛光,腐蚀剂为4%硝酸酒精溶液,在OLYMPUS GX71金相显微镜下观察显微组织形貌,并参照DL/T 787-2001《火力发电厂用15CrMo钢珠光体球化评级标准》对其进行珠光体球化评级。图4为试样2金相组织照片,外壁和内壁裂纹均为穿晶,呈疲劳扩展特征。外壁裂纹尖端圆钝,而内壁裂纹尖端与外壁裂纹相比较尖锐,均充满填充物。主裂纹及分支裂纹均为穿晶裂纹,金相组织为铁素体+珠光体,裂纹密集处的金相组织已明显球化,球化级别为2~3级,但珠光体区域尚保留其形态,珠光体中的碳化物呈粒状,晶界有部分碳化物析出。

2.3 扫描电子显微镜能谱分析

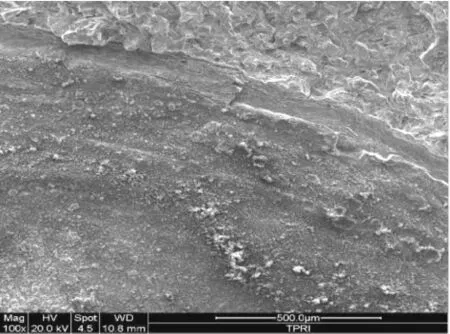

利用Quanta 400 SEM(扫描电子显微镜)对内、外壁环向裂纹内腐蚀产物进行EDS(能量弥散X射线谱)微区点扫描,由结果可知:内壁未含有腐蚀性元素,大部分为Fe的氧化物;外壁含有S元素腐蚀产物,且随着裂纹深度的增加,S含量逐渐减少。图5为外壁环向裂纹断口的低倍SEM形貌,可以看到断口分布有颗粒状氧化物,断口表面较平整,断口表面存在一系列贝壳纹。

图4 外壁最长环向裂纹尖端(200倍)呈穿晶化

图5 外壁环向裂纹断口的100倍SEM形貌

2.4 室温拉伸试验

室温拉伸试验结果表明水冷壁试样管2向火面的室温拉伸性能接近ASME SA213对T12新管要求的下限值,室温拉伸性能下降明显,抗拉强度低于GB 5310-2008标准对新管的要求。

2.5 综合分析

综合以上试验,说明试样管2发生了一定的球化,向火面拉伸性能指标接近标准要求的下限值;环向裂纹断口呈疲劳断口特征。环向裂纹产生与该管段运行工况有关,管子壁面较高的热负荷和变化波动的温度,导致交变的热应力,在管子外/内壁引发表面裂纹,并不断扩展。另外燃煤中的腐蚀性元素S含量偏高,会加快疲劳裂纹扩展速度,属于有S腐蚀参与的热疲劳开裂。

对试样管1与3的分析结果表明,取样管部位热负荷较高,鳍片或者管子得不到有效冷却,在温度变化较快的热应力作用下,薄弱位置先产生裂纹并进一步扩展最终发生开裂。

3 风险检验技术与评估

RBI是通过识别设备的潜在损伤机理,计算每个损伤机理所造成失效的可能性,以及失效所造成的后果,进而计算出设备的风险大小。

采用上述宏观、金相组织分析等方法可以对图1中各种失效事件的发生机理进行研究,从而准确掌握超超临界水冷壁管子各种失效机理与失效因子。通过10台锅炉1年时期运行情况的统计,借助于炉管失效半定量方法、定性方法掌握其发生和分布概率,帮助建立针对性的失效可能因子和失效概率计算方法,形成一套适合超超临界锅炉水冷壁炉管的风险检验方法。

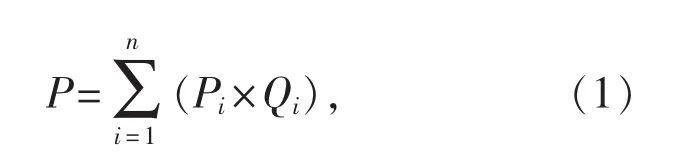

该方法主要是采用半定量方法,通过检修期间对水冷壁部件实施的各种检验、分析获取实际状态参数,依照强度不足和应力敏感程度对炉管失效程度进行判别,结合定性分析,对水冷壁管子在高温下工作状态不稳定、磨煤机启/停、运行负荷变动、应力敏感程度(如结构应力、热交变应力及应力方向)等分别赋予不同的系数,得出综合的评估:

式中:Pi为某种因素变化引起水冷壁失效的可能性大小,依据上述定性分析,赋予吹损减薄、异物堵塞、氧化物、宏观缺陷、焊接质量、热疲劳、高温蠕变、高温腐蚀、其他等9种因素适当的系数;Qi为该状态引起失效的权重因子;P表示各种状态参数的变化对水冷壁失效的累积效应。

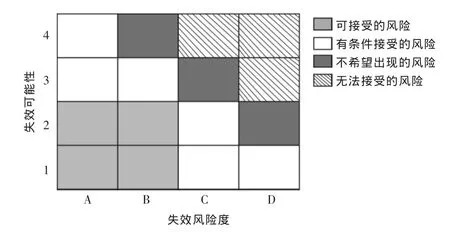

根据式(1)确定受热面失效可能性级别和失效风险,将其标入图6的风险矩阵图中。该方法对人员素质要求较高,对水冷壁的状态、各种失效分析要求有清晰的认识。人员经验越丰富,水冷壁检验数据越充分,失效原因分析越准确,对部件状态掌握越清楚,则该方法应用效果越好。

4 维修策略与防范措施

4.1 维修策略

按照风险评估确定的风险等级,对现有的检修计划和策略进行优化,包括增加、修改、减少、删除检修项目;调整维修策略;优化检验方案,改进风险评估模型;延长、缩短检修周期等,检修计划的修改按照以下基本原则进行。

(1)风险度D,风险度高,是无法接受的风险。不能削减检修内容以及延长检修周期,应立即采取风险度C的对策以降低风险等级;制定降低风险度的方案。比如对一些鳍片存在横向裂纹将扩展到水冷壁母管或者水冷壁管子表面存在裂纹的情况,应该及时消缺并加大检修检查力度,优化检查方法尽可能找出危险性缺陷。

(2)风险度C,风险度次高,不期望的风险级别,原则上不能削减检修内容以及延长检修周期。在下次检修之前,应采取下列某一种对策以降低风险等级:精确寿命评估;安装在线监测系统;改进检验方法进行状态检验;改进运行操作方式或者管理方法;采取相应的减少失效影响的保护措施。

(3)风险度B,风险度中,有条件接受的风险级别。在适当论证前提下,研究减少检修内容以及延长检修周期。

(4)风险度A,风险度低,希望的风险级别。积极地研究减少检修内容以及延长检修周期。如对一些轻微的吹损,又经过优化吹灰工艺,可减少检查的频度。

4.2 防范措施

防止水冷壁失效泄漏,最重要目的是要做到一个检修周期内风险可控在控。针对图1所示的9种原因,分别采取相应的技术措施,如针对异物、氧化物堵塞可采取加强清洁度管理和给水加氧措施。对占权重比例较大的热疲劳重点围绕降低水冷壁壁面热负荷和热交变应力、结构附加应力提出防范措施:优化燃烧调整,防止燃烧偏斜,尤其是双切圆燃烧器,如减少燃烧切圆假想半径、火焰中心下移等;从磨煤机投/退上进行优化,尽量保持上层磨煤机稳定运行,尽可能启/停下层磨煤机,以降低交变热应力对中部集箱块状鳍片处的损伤。检修中加强对鳍片的检查和消缺力度,做好风险评估,不能满足一个检修周期安全稳定运行的水冷壁必须得到可靠处理。

图6 风险矩阵

5 结语

超超临界锅炉水冷壁由于容积大、结构应力复杂、运行参数高等因素,失效开裂的风险在增加。经过分析典型失效案例可知,热疲劳等因素是导致超超临界锅炉水冷壁开裂的主要原因。

通过创新设备管理理念、建立和完善适用于超超临界锅炉水冷壁的风险检验和评估,可实现对设备的状态管理、制定和优化检修策略,降低水冷壁失效开裂风险,提高锅炉运行的安全性、可靠性和经济性。

[1]刘鸿国.新型耐热钢用于超超临界机组锅炉出现问题的分析对策[J]电力建设,2012(2)∶56-59.

[2]刘鸿国.锅炉受热面风险维修技术的应用[J].浙江电力,2009,28(2)∶14-16.

[3]王大鹏.锅炉重要部件风险评估与管理技术研究[J].热力发电,2013,42(9)∶70-74.

[4]蔡晖,刘鸿国.超超临界锅炉水冷壁开裂原因分析[J].电力建设,2010(8)∶59-62.

[5]刘鸿国.优化锅炉状态检修确保发电机组正常运行[J].设备管理与维修,2010(4)∶8-9.

[6]廖远东.锅炉水冷壁状态检验与风险评估[J].热力发电,2004,33(7)∶3-5.

[7]李耀君.火电厂设备状态检修技术[J].中国电力,2005,38(4)∶9-15.

[8]丁守宝.无损检测新技术及应用[M].北京:高等教育出版社,2012.

(本文编辑:陆莹)

Discussion on Water Wall Risk Evaluation and Management of Ultra Supercritical Boiler

GAO Pengli

(Huaneng Nanjing Jinling Power Plant Co.,Ltd.,Nanjing 223001,China)

In order to reduce the risk of water wall crack of boiler in power plant,and leakage and improve safety and reliability of units operation,by field detection,track and collect failure probability and failure mechanism analysis,the paper investigates water wall risk evaluation and management technology for ultra supercritical boiler and proposes precautions of maintenance&operation and optimization of maintenance strategy by combining RBI risk inspection technology.

ultra supercritical;boiler;water wall;failure analysis;risk evaluation;state management

TK223.3+1

:B

:1007-1881(2014)01-0047-04

2013-10-22

高鹏里(1964-),男,吉林四平人,高级工程师,长期从事发电厂建设、运行、生产管理工作。