基于PLC的主变冷却控制系统优越性分析

2014-06-07冯洋白金泉余大成朱斌

冯洋,白金泉,余大成,朱斌

(国网浙江省电力公司检修公司,杭州317000)

基于PLC的主变冷却控制系统优越性分析

冯洋,白金泉,余大成,朱斌

(国网浙江省电力公司检修公司,杭州317000)

对基于PLC的变压器冷却器控制系统和传统冷却器控制系统的特点进行了对比分析,指出传统的冷却器控制系统存在弊端。柏树500 kV变电站主变冷却器控制回路智能化改造及其运行状况表明,基于PLC的变压器冷却器控制系统在可靠性和灵活性等方面有很大的提高,变压器安全运行有利于满足变电站无人值守与智能电网的要求。

变压器;冷却器;控制系统;PLC

变压器是电网中的重要设备,变压器冷却控制系统是变压器的重要组成部分,运行是否安全可靠直接影响到变压器的安全性和经济性。

传统的变压器冷却装置的控制部分大多采用分立的电气元件(继电器)构成,用硬逻辑来实现各种功能,接线多而复杂、体积大、功耗高、可靠性低、维护量大,这种传统的冷却控制系统存在许多不利于可靠运行和检修的问题,无法有效实现冷却系统的智能化控制需求[1]。

以微处理器为基础的PLC(可编程控制器)在自动控制领域占有十分重要的地位。PLC采用可编程的存储器,执行逻辑运算、顺序控制、定时、计数和运算操作等面向用户的指令,通过数字或模拟的输入/输出来控制过程[2]。基于PLC的变压器冷却控制系统集信号采集、数据处理、智能控制、人机交互等功能于一体,可实现变压器冷却器自动投切的最优控制,为保证变压器安全经济运行奠定牢固的基础。

1 500 kV变压器冷却控制系统现状

1.1 传统变压器冷却控制系统弊端

500 kV变压器冷却系统通常采用强迫油循环风冷方式。配置数组风扇和油泵,运行中为满足变压器各种运行工况,一般要求1台油泵备用(运行油泵故障时自动投入运行),其余冷却器全部投入运行。

运行经验表明,传统的冷却器控制系统主要存在以下问题:

(1)二次回路特别是冷却控制回路不统一、不规范,接线比较复杂,检修维护困难,给检修人员带来一定压力;

(2)由于采用分立的电气元件(继电器),整个控制系统故障率高,经常出现继电器线圈烧毁、触点烧结或氧化接触不良等问题,故障查找和处理存在一定困难。用接触器来进行冷却器的投切控制,常出现接触器损坏的现象,影响变压器安全可靠运行;

(3)用硬逻辑方式采集变压器冷却系统信息,需要大量的分立元件(继电器),所以无法实现全部信息的扩展和采集、控制,只能实现有限的功能,很难实现系统的改造和升级;

(4)备用油泵的投切状态需运行人员定期手动进行设定,维护量大,不利于实现电力系统无人值守的要求;

(5)因温度硬接点控制,可能引起冷却器组频繁启/停[3]。

1.2 基于PLC的冷却控制系统特点

基于PLC的冷却控制系统在不改变变压器冷却系统主回路的基础上,采用PLC实现冷却系统的智能化控制、监测及执行,主要特点有:

(1)PLC具有极高的可靠性、丰富的指令集、丰富的内置集成功能、实时特性、多种扩展模块的特点,PLC和冷却系统以及遥信实时工况在人机界面上一目了然;

(2)系统采集变压器所有冷却系统信号,并进行实时监测,将采集的油温和负荷电流模拟量变换为PLC识别的数字量信号,采用PLC控制逻辑软件编程,实现对冷却系统元件启/停的自动控制。系统可在就地通过网络实现远程监控运行和故障信息、进行参数设置和状态设定;

(3)通过风扇、油泵的工作电流来判断风扇、油泵的运行状况,对风扇油泵实行状态检修,确保冷却系统安全、可靠运行;

(4)利用接收到油面温度、工作电流数据来判断和控制风扇、油泵的运行方式,达到控制变压器温度、延长变压器运行寿命的目的;

(5)根据PLC内部时钟实现冷却器工作电源和冷却器的自动定时均衡切换,延长了设备使用寿命,减少了运行维护人员的工作量。

2 基于PLC的冷却控制系统改造及对比

以柏树500 kV变电站为例,2号主变压器(简称主变)冷却控制系统为传统的继电器控制型,3号主变冷却控制系统在经过改造后为PLC控制型,采用西门子宽温型PLC可编程控制器(SIPLUS S7-200)实现整个控制逻辑。

2.1 交流电源回路改造及对比分析

图1与图2分别为2号主变与3号主变冷却器交流电源回路。未改造的2号主变冷却器的交流电源在总控箱中需经过电源自投回路的控制,选择Ⅰ电源或Ⅱ电源中的一路,供给箱体用电回路以及送入三相的分控箱。

图1 柏树变2号主变冷却器交流电源回路

因需要与PLC进行配合,满足PLC控制方式下多种工作模式的需要,3号主变冷却器的交流电源回路改成在总控箱中,Ⅰ电源的A相供给总控箱、分控箱交流控制回路、总控箱和分控箱PLC电源,Ⅱ电源的A相供给总控箱箱体用电回路,并且满足其中1个电源故障时会自动切换至另1个电源。同时,Ⅰ电源和Ⅱ电源分别供至分控箱,通过交流控制回路和PLC进行控制切换,自动选取油泵、风扇电机电源及分控箱箱体用电回路的电源。

从改造前后两者电源回路的比较来看,2号主变冷却器系统需要电源投切回路,增加了继电器的数量,并且在该回路发生故障时将影响到所有的三相分控箱。此外,2号主变冷却器系统不存在总控与分控模式,其交流控制回路直接在分控箱内实现。而经过改造的3号主变冷却器系统则有多种运行模式可供选择,具有总控箱交流控制回路与分控箱交流控制回路,且其电源配置相对独立,分别通过PLC进行电源切换,满足多种工作模式需求,可靠性更高。

2.2 交流控制回路改造及对比分析

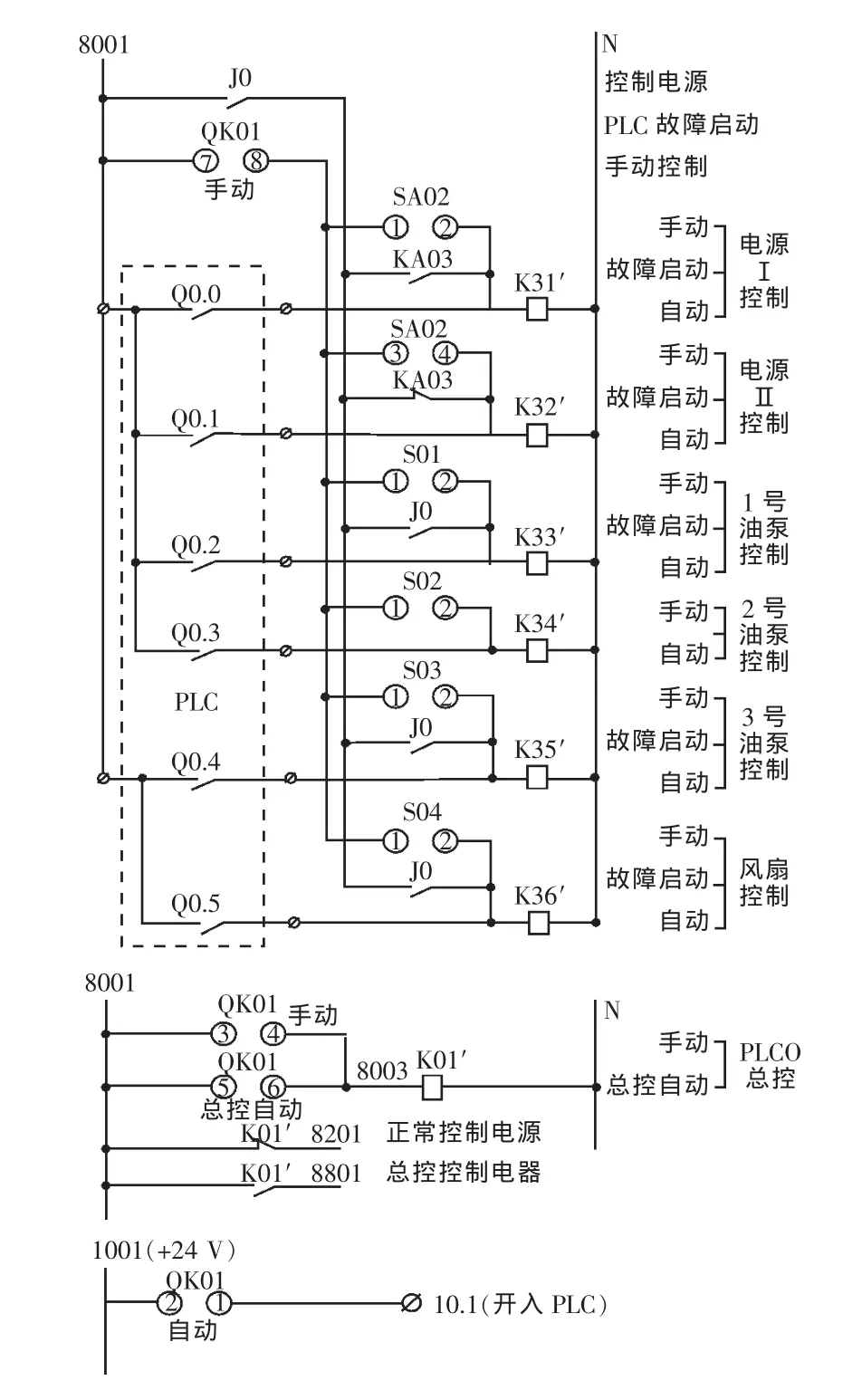

2号主变冷却器的传统交流控制回路原理较为简单,在达到风扇组或油泵的启动条件时,励磁相应的中间继电器,使得控制回路接通,分别启动风扇组或油泵,当达到返回条件时停止运行,全部功能由继电器实现,如图3所示。

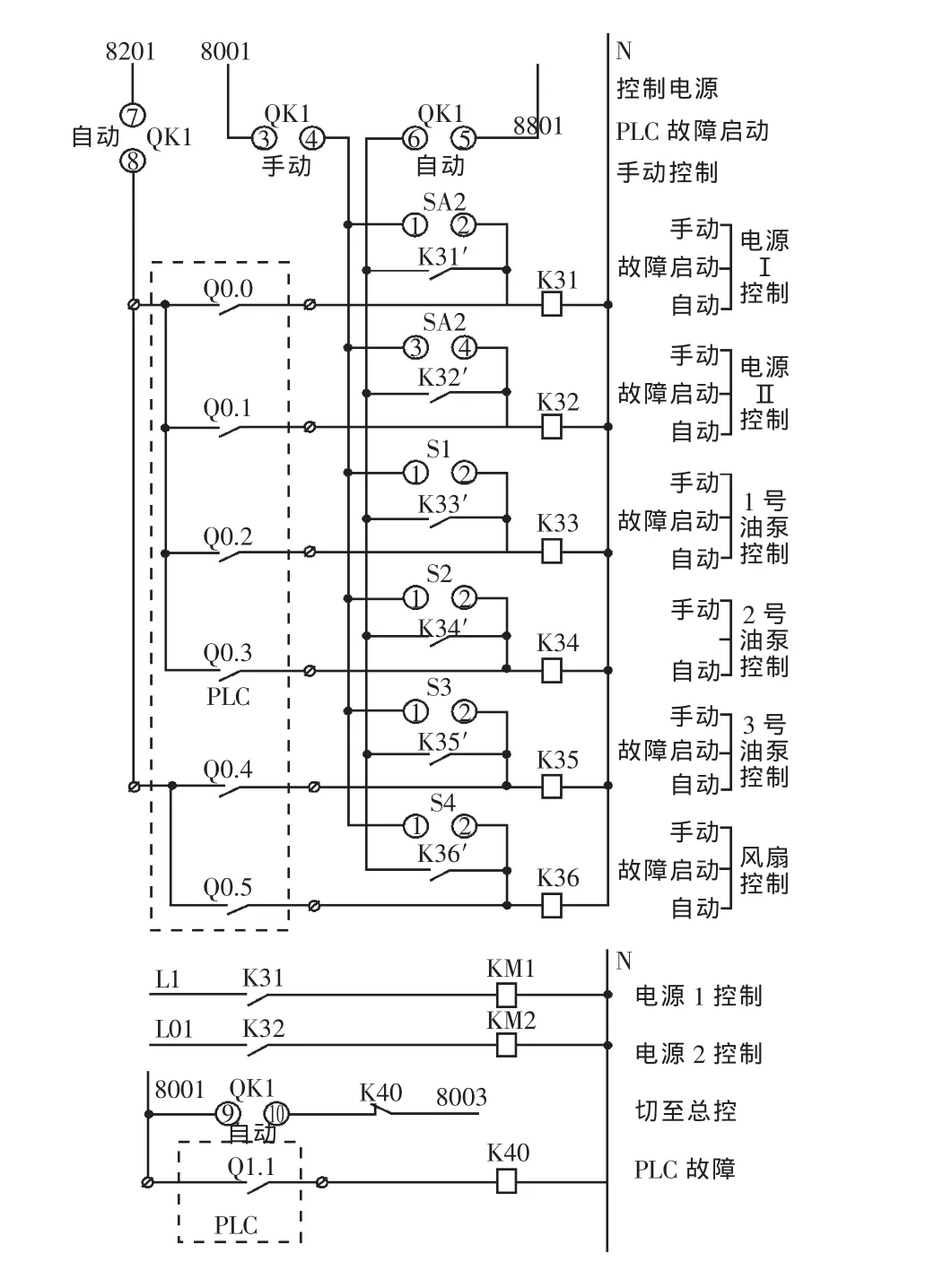

改造后的3号主变冷却器系统加入PLC进行控制,具有多种运行方式,体现为总控与分控、自动与手动、PLC故障时等方式的配合。图4和图5分别是3号主变总控箱与分控箱内的交流控制回路示意图。

改造后PLC控制下的冷却器运行模式如下:

(1)第一正常运行模式,即“分控自动”模式,此时总控箱内运行模式切换开关QK01与分控箱内运行模式切换开关QK1均处于“自动”位置。此时虽然图4中总控PLC能起作用,并影响K31′—K36′等继电器的励磁,但由于图5中8801无电源给入,所以总控交流控制回路无法影响到冷却器运行,而图5中只有8201有正电源给入(QK1的3-4断开),形成“分控自动”模式。这是3号主变冷却器的正常运行方式;

图2 柏树变3号主变冷却器交流电源回路

(2)第二正常运行模式,即“总控自动”模式,此时QK01切至“总控自动”,QK1处于“自动”,8201无电(分控PLC退出),总控箱内控制电路通过K31′—K36′作用于K31—K36,从而控制冷却器运行;

(3)第一后备自动运行模式,在“分控自动”运行模式下,当A,B,C 3个分控箱任一PLC故障时,分控箱发出PLC故障报警信号,同时系统自动切至总控箱“总控自动”运行模式;

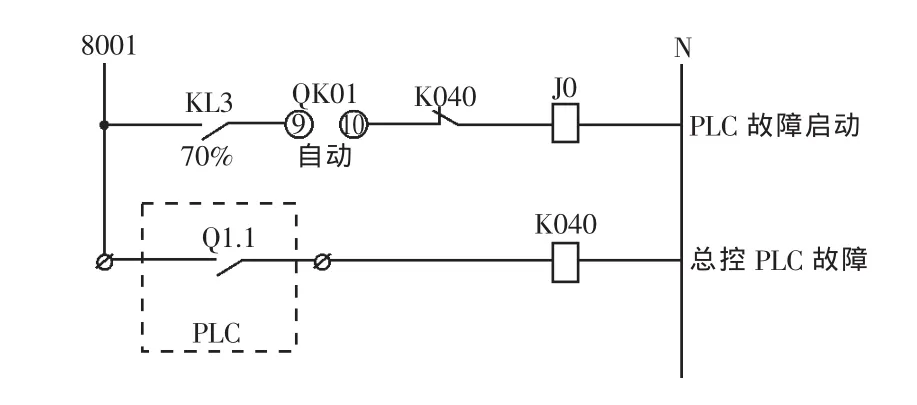

(4)第二后备自动运行模式,当A,B,C 3个分控箱任一PLC故障、系统自动切至总控箱“总控自动”运行模式后,总控箱又出现PLC故障时,此时总控PLC便可能无法控制K31′—K36′继电器,总控箱发出PLC故障报警信号。如图6所示,系统将根据电流(负荷)情况,在负荷大于70%时接通KL3触点励磁J0继电器,从而接通图6中的相应触点,自动投入固定的冷却器(1号、3号油泵及风扇组);

图3 柏树变2号主变冷却器交流控制回路

图4 柏树变3号主变总控交流控制回路

图5 柏树变3号主变分控交流控制回路

图6 总控箱PLC故障回路示意

(5)第一手动模式,即总控箱QK01切至手动,且A,B,C 3个分控箱均处于“自动”运行模式时,系统为“总控手动”运行模式;

(6)第二手动模式。此时分控箱QK1切至手动,即QK1的5-6与7-8都断开,仅8001有正电源给入(QK1的3-4接通),因此无论总控箱处于何种状态,分控箱均可根据自身需要处于手动运行模式。

由此可见,基于PLC的冷却器控制回路可靠性有较大提高,在一定情况下能进行工作模式的自动切换,以保证冷却器正常运行。

2.3 回路复杂性及元件可靠性对比

由改造前后的交流电源回路和交流控制回路的对比可以看出,2号主变的传统冷却器控制系统需要大量的继电器和接触器实现切换、控制等功能,其数据采集也需要相应继电器来实现;而经改造设计后3号主变的基于PLC的冷却器控制系统则相应大幅简化,并更多地采用了固态继电器,在稳定性、可靠性及智能化上都有较大提高。图7和图8分别为2号主变和3号主变冷却器控制箱内继电器的部分情况。

图7 2号主变冷却器分控箱(传统)

2.4 PLC控制系统对冷却器设备的影响

未经改造的2号主变冷却器需手动切换运行油泵和备用油泵,并无法获知各个油泵的使用时间。而改造后的3号主变冷却器控制系统由PLC控制油泵的自动启动和切换,正常运行时启动3台油泵中的2台,PLC会识别已经运行时间累计最长的其中1台作为备用,可以有效均衡冷却器设备的使用时间,提高冷却器设备运行寿命。

此外,为了防止风扇组或油泵频繁启动,一旦风扇组(油泵)投入运行之后,即使按负荷或油温启动风扇组(油泵)的触点已返回,PLC将发出命令让风扇组(油泵)继续运行直至运行满30 min。而传统的继电器型冷却器控制系统则无法避免风扇组(油泵)频繁启动的可能性。

2.5 人机界面及后续功能扩展性的改进

未经改造的2号主变冷却器系统的各种信息仅通过硬触点上传到变电站监控后台,信息量少且无法直接查询。经过PLC改造后,3号主变冷却器系统则配备西门子的TD200显示操作器与PLC配合,可直接显示报警信息、冷却器系统各种动作信息(包含启动、切换等)、油泵运行累计时间等。

此外,传统的冷却器控制系统用导线把继电器、接触器、开关的触点等按一定逻辑关系连接起来形成控制逻辑,控制系统的连线多而复杂,且体积大,功耗高。继电器的触点数量有限,其灵活性和可扩展性也受其本身结构及生产工艺所制约。经改造后的冷却器系统由PLC通过编制程序实现各种逻辑控制,当控制要求改变时,只需改变用户程序即可,并可根据要求增加所需的新功能。基于PLC的控制系统接线少,体积小,并且PLC具有功耗低、可靠性高和抗干扰能力强的特点。

图8 3号主变冷却器分控箱(PLC型)

(3)进线B线路故障,线路对侧保护动作跳闸,重合不成功,进线B无压,不满足启动条件。

3.3 备自投方式2

(1)进线A线路故障,线路对侧保护动作,重合不成功,进线A无压,不满足启动条件。

(2)1号主变保护范围内故障,1号主变保护动作,跳开进线A开关、110 kV母分开关,闭锁110 kV备自投。

(3)进线B线路故障,线路对侧保护动作跳闸,重合不成功,满足启动条件,跳开110 kV母分开关、合上进线A开关。

综上所述,采用特殊内桥双线单主变接线可以消除当110 kVⅡ段母线故障时备自投投于故障母线的安全隐患,因为此时110 kVⅡ段母线被纳入了进线B的保护范围,而且主变既可以由进线A供电也可以由进线B供电。

4 结论

采用不含进线B开关和110 kVⅡ段母线压变的110 kV特殊内桥双线单主变接线,并不影响变电所供电的可靠性和运行方式安排的灵活性,也便于2号主变等其他设备的扩建。而且采用该接线后,110 kVⅡ段母线纳入了进线B的保护范围,消除了采用110 kV完整内桥双线单主变接线时备自投投于故障母线的安全隐患,从而有效保证了供电可靠性。

[1]顾月华,甘雯.完整内桥接线单主变变电所备自投逻辑剖析[J].浙江电力,2009,28(2)∶67-69.

[2]刘东红,郭玉萍.110 kV内桥接线变电所110 kV系统BZT运行方式的探讨[J].电力系统保护与控制,2010,38(9)∶134-135,150.

(本文编辑:杨勇)

Superiority Analysis on PLC-based Cooling Control System for Main Transformer

FENG Yang,BAI Jinquan,YU Dacheng,ZHU Bin

(State Grid Zhejiang Maintenance Company,Hangzhou 317000,China)

The paper comparatively analyzes characteristics of PLC-based cooling control system for main transformer and the traditional one,points out the traditional one exists malpractice.The intelligent transformation and the operation of the control circuit of main transformer cooler of Baishu 500 kV transformer show that the reliability and flexibility of PLC-based cooling control system for transformer are greatly improved. Operation safety of transformer enables unmanned duty of substations and requirements of smart grid.

transformer;cooler;control system;PLC

TM762.1+3

:B

:1007-1881(2014)01-0013-05

2013-05-27

吕理想(1981-),男,浙江永康人,硕士,工程师,从事电网运行分析与调度控制工作。