铸管厂铸铁机专用液压倾翻装置

2014-06-06朱镇钟

朱镇钟

(圣戈班(马鞍山)管道系统有限公司,安徽马鞍山 243052)

现在大型铸管生产行业内,都配备有高炉和铸铁机,铸铁机是铸管生产工艺的辅助设备,在炼铁铸管生产不平衡的情况下,将高炉多余的铁水用于铸成生铁块。

在传统的铸铁机车间工艺设计中,铁水的倒运和浇铸一般都采用铸造起重机。但现在根据现场情况和车间布置,以及通过对现有的倾翻方式和工艺流程的研究,采用液压倾翻装置来代替现有的50 t行车来进行浇铸。不仅满足了铸铁机的生产工艺要求,而且大幅降低工程投资,安全可靠,占地面积小,占用空间低,使铸铁车间的设备布置更加紧凑,更加合理,流量稳定,飞溅小,铁损小,大大解放了50 t行车和消除了整个铸管车间的生产瓶颈。经过三年多的生产实践证明,取得预期效果。

1 生产流程和工艺平面布置

1.1 生产流程

高炉、混铁炉、铸铁机、电炉都在同一跨厂房内,高炉生产的铁水利用50 t行车倒运的混铁炉内,然后把混铁炉内的铁水利用50 t行车倒运到感应电炉内。在满足铸管生产能力的前提下,利用50 t行车把高炉多余的铁水用于铸铁机生产。但当使用倾翻装置时,50 t行车只要把装满的铁水包放置在倾翻装置上,50 t行车就可以自由地在高炉、混铁炉、感应电炉之间运行。等铁水包倾翻浇铸完毕后,50 t行车提空包放置到高炉区域等待铁水。50 t行车就可以继续去完成其他工作。

1.2 工艺平面布置

铸铁车间内布置2台41 m长的双链固定滚轮的铸铁机,一个浇铸溜槽,倾翻装置固定在溜槽旁边。从高炉车间到铸铁机车间总长37.5 m,两者之间有300 t混铁炉。厂房宽度跨距为18 m,铸铁机浇注口离高炉出水口距离为27 m.具体平面布置如图1及立体图如图2所示。

1.3 铸铁机主要参数

铸铁机为双链式固定滚轮铸铁机,其主要技术参数如下:

链轮中心距:1 278 mm;

最大生产能力:75 t/h;

链带速度:4 m/min~12 m/min;

单模铸铁块重量:7 kg~8 kg;

链带倾斜角度:8.5°;

图1 车间平面布置图

图2 车间立面布置图

传动电机功率:37 kW.

2 倾翻装置形式确定

高炉、混铁炉、电炉之间铁水的倒运和铸铁机浇铸都使用50 t行车。导致行车运行频次比较高,使用寿命大大降低而且维护费用也很高,同时当行车在浇铸铸铁机时,会严重影响铁水倒运到电炉,甚至影响到铸管机的生产。而且使用行车进行铸铁机浇注,铁水飞溅比较大,铁损较大,铁流不稳导致铸铁块尺寸不一,危险性也比较大。

为了解决这个问题,就要选择合适的倾翻方式和设计合适倾翻装置。目前常见的铁水倾翻方式有三种,即倾翻卷扬机(配套前方支柱)方式,桥式起重机倾翻装置方式,鱼雷罐倾翻机构方式[1]。

在工程设计中选择哪种倾翻方式,首先要根据铁水包的结构特点和总重量做出初步判断;其次要考虑铁水包的运输形式和铸铁机厂房空间情况;最后结合设备的可靠性、投资高低及维护成本,安全性等因素来最终确定。

卷扬倾翻装置分为吊车式卷扬机和落地式卷扬机,前者结构复杂,成本较高,检修困难,已经很少使用。落地式卷扬机必须具备以下条件:①铁水罐必须是铁路运输;②铁水罐必须有一套凸爪;③倾翻时必须有与铁水罐凸爪相适应的前方支柱;④而且罐底必须为圆底[2]。

由于采用的铁水包额定容量为30 t,总重量为50 t,包底为平底。吊耳轴两侧无凸爪,而且从图1的车间布置图可以看出,车间内不适合铺设铁轨,故不适合采用卷扬倾翻和鱼雷罐车倾翻方式。只能使用铸造起重机或其他新型专用倾翻设备进行铁水倾翻作业。因此,根据现场实际情况,选择一种新型的倾翻方式-液压倾翻装置[4],该装置固定在铸铁机浇铸口处,利用现有行车把铁水罐装入倾翻装置,利用液压系统控制倾翻工作,这样彻底解放了现有50 t行车,使现有生产流程更合理更有效率。

采用液压倾翻装置后,铸铁间的设备布置更加紧凑,更加合理;相较冶金吊车倾翻,液压倾翻投资节省50%以上。相对电动卷扬倾翻和冶金吊车,液压倾翻装置操作简便,而且铁水包翻转过程平稳、安全。液压倾翻装置运行成本低、设备损耗小,维护简单方便。

3 液压倾翻装置

3.1 液压倾翻装置结构

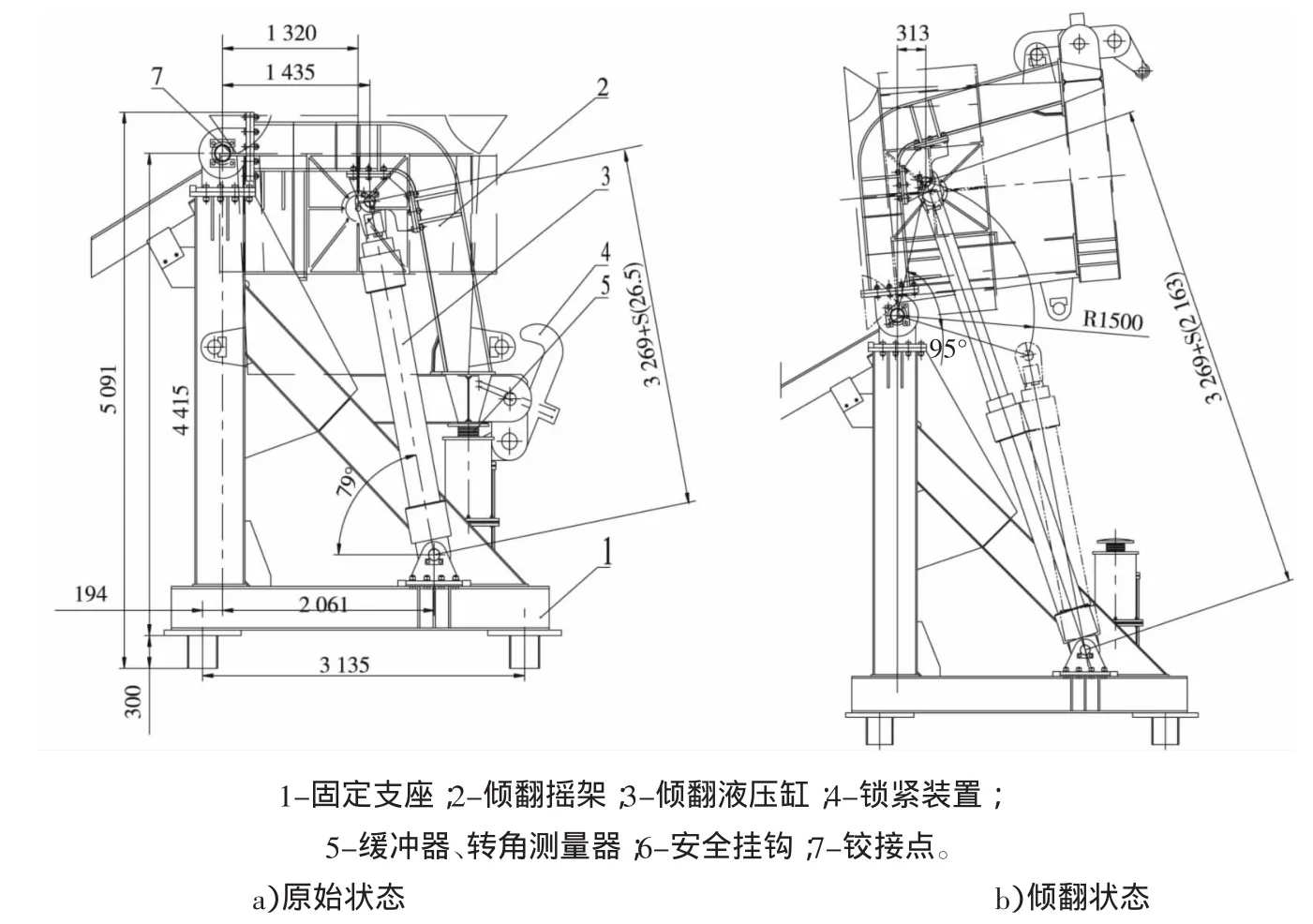

液压倾翻装置如图3所示,主要由机械系统(固定支座1、倾翻摇架2、倾翻液压缸3、锁紧装置4、转角测量器、缓冲器5)、液压系统和电气控制系统组成[3]。

固定支座为一焊接结构件,通过地脚螺栓固定在基础上,用于承担铁水包(铁水)、倾翻摇架的自重及倾翻过程中的力矩。倾翻用液压缸的支座和缓冲器也通过螺栓与固定支座连接。

倾翻摇架为一焊接结构件,整体为“д”形,两侧面各有一个立柱和一个“г”形梁,分别与底部框架连成一个整体,通过螺栓与固定支座上的铰连。底部框架是一个放置铁水包的平面,其上设有四个带斜度的导向座,以便铁水包就位时的定位与导向[5]。在铁水包挂轴的相对应高度处设有两个挡板,也带有导向,这样放铁水包很方便。如图3所示。

需要进行倾翻时,液压缸在液压系统的驱动下推动“г”形梁,从而使整个摇架绕着铰接点转动,带动铁水包翻转。为了防止铁水包在转过90°后向下滑动,在倾翻摇架底部框架上正对副钩挂耳处设有安全挂钩,0°时安全挂钩被拨动机构拨开脱钩,可进行铁水包的起吊;当转过90°时安全挂钩在弹簧作用下将副钩挂耳钩住阻止铁水包下滑,确保铁水包安全倾翻。如图4所示。

图3 倾翻装置结构组成图

图4 倾翻装置三维图

3.2 倾翻装置液压系统

铁水包倾翻装置液压系统是驱动铁水包倾翻并进行控制的专用液压系统,铁水包倾翻装置架是由2个对称的液压缸将台架倾转直至铁水倒入铸模,之后自动复位(铁水包随之倾转),具有液压缸在任意位置定位的功能。由于液压缸的工作对象是承载30 t铁水的铁水包倾翻装置,因此,对液压控制的安全性、可靠性的要求是很严格的,为此,根据工艺要求,设备情况和一些特殊故障(如单缸工作,突然停电,管路破裂)的要求,从液压系统的设计上,确保了液压缸安全可靠的工作。

为了使液压缸能够锁停在任意位置,即使是软管破裂也能使液压缸锁定在当前位置。为此,将液控单向阀直接安装在液压缸上,液压缸上还装有平衡阀,在液压缸下降时,平衡阀作用于液压缸的负载(回转台重力和液压推力同向)。每个液压缸上还装有3个安全溢流阀,当作用在液压缸上的负载突然超载时,对液压缸进行安全保护。

液压控制阀台是用来控制倾翻装置液压缸的平稳升降,并在故障状态时,能够控制液压缸,使铁水包倾翻装置安全复位。为了保证在铁水倾倒过程的匀速性和油缸速度无级可调,采用带反馈的电液比例换向阀进行控制。

控制阀装置上设有停电或故障状态下液压缸复位回路。发生停电时,在控制阀装置上手动操纵三通球阀使蓄能器的液压油打开液控单向阀,以便利用倾翻装置的重力使液压缸下降复位。另外系统在故障状态(如停泵)时,手动操纵电磁换向阀,以靠倾翻装置的重力使液压缸下降复位。液压缸上装有停电或故障时,使液压缸复位的液压单向阀,截止阀和单向阀。

另外,为了防火考虑,液压系统工作介质采用脂肪酸酯类液压油。

3.3 液压倾翻装置技术参数

倾翻速度按照铁水流量1.6 t/min设计,确保恒定流量倾翻(18.75 min)。对应液压缸速度及倾翻角度曲线如图5所示。

图5 油缸速度与倾翻角曲线图

通过详细设计和计算,30 t铁水包的液压倾翻装置的主要技术参数如下所示:

①铁流速度:1.6 t/min;

②满载倾翻时间:18.75 min;

③回程时间:2 min;

④最大倾翻角度:95°;

⑤液压缸缸径:200 mm;

⑥液压缸行程:2 160 mm;

⑦最大压力:18 MPa.

4 结束语

30 t铁水包液压倾翻装置投入使用3年后,运行状况良好,既提高了铸铁机的生产能力,也使混铁炉的工艺流程满足铸管厂的生产需求,而且50 t行车不再是一个瓶颈。同时每个月能节省33万元。通过实践检验证明,该设计是成功的,能够在本行业内或相近行业推广。

[1]阮建波,李继远.关于铸铁机系统设计的若干问题[J].炼铁,2009,28(4):50-52.

[2]王国其.铸铁机专用大容量铁水包倾翻卷扬机设备介绍[J].四川冶金,2011,33(6):68-70.

[3]梁 辉.钢水罐倾翻装置[J].重工与起重技术,2011,30(2):15-17.

[4]乔中华王海栓.铁水预处理罐倾翻装置配置方法[J].冶金矿山与冶金设备,1989(1):23-25.

[5]张微,关世武.钢包倾翻装置结构改进设计[J].冶金设备管理与维修,2011(6):26-27.