纱线筒染废水的分质收集与处理试验

2014-06-05操家顺超1芳1马宏伟

操家顺,周 明,李 超1,,方 芳1,,马宏伟

(1.河海大学浅水湖泊综合治理与资源开发教育部重点实验室,江苏南京 210098; 2.河海大学环境学院,江苏南京 210098;3.河海大学水资源高效利用与工程安全国家研究中心,江苏南京 210098)

纱线筒染废水的分质收集与处理试验

操家顺1,2,3,周 明2,李 超1,2,方 芳1,2,马宏伟2

(1.河海大学浅水湖泊综合治理与资源开发教育部重点实验室,江苏南京 210098; 2.河海大学环境学院,江苏南京 210098;3.河海大学水资源高效利用与工程安全国家研究中心,江苏南京 210098)

以电导率为分质指标,对纱线筒染废水进行“清浊分质”收集,并对收集到的轻废水进行接触氧化、超滤、反渗透处理;对重废水进行水解酸化、接触氧化、混凝沉淀处理,最后对轻废水减缓膜污染方面进行优势分析。结果表明:轻废水经处理后,ρ(COD)<17 mg/L、色度1倍、ρ(Fe3+)≤0.1 mg/L、ρ(Mn)=0.05~0.09 mg/L、硬度为50~80 mg/L,水质优于印染用水要求,并且能够减缓膜系统污染速率;重废水经处理后,ρ(COD)<50 mg/L、ρ(NH3-N)=1.71~2.93 mg/L、色度小于50倍,满足重点工业行业废水排放要求;表明采用以电导率为指标的废水分质收集与处理方法,自动化程度高、分质准确,有效缓解了后续处理负荷,减缓了膜污染,提高了废水回用率。

纱线筒染废水;电导率;分质收集;分类处理;再生利用

纱线筒染废水是纺织染整废水中的一种,具有碱性强、色度大、可生化性差等共性特点[1],一般处理方式为:集中排放后采用生物法、化学法和物理化学法或几种方法的组合来进行处理[2-3]。这种收集与处理方式比较粗放,没有针对具体的废水水质特点进行有的放矢的收集与处理,且处理成本大,回用潜力低[4],同时生化二级出水仍然存在着色度、COD等指标不能稳定达标的问题[5-6]。

随着国家对环境保护的重视、印染行业废水排放标准的提高和企业取水定额的日益严格[7],印染废水收集及处理方式亟待改变和升级。陈伟等[8]综述了膜处理技术对印染工艺中不同工序废水(如退浆废水、洗毛废水、染色废水等)分质处理的效果。邱滔等[9]将印染废水分为“退煮漂”废水和染色废水两类,对于“退煮漂”废水,采用水解酸化工艺提高废水的可生化性;对染色废水,先进行混凝脱色,最后将两种出水混合进行好氧生化法处理。Tahri等[10]根据印染废水不同阶段排水污染程度不同,将前处理、染色和清洗排水中污染较重的部分从整个印染废水中分离出来,然后对分离出的轻废水和混合废水进行微滤和纳滤深度处理比较研究。Kurt等[11]将染深、浅色纤维的洗涤废水划分为9缸废水,并对后7缸废水分质收集,然后进行纳滤和反渗透深度处理的比较研究。马春燕等[12]对针织印染废水进行清浊分流,将轻污染的印染漂洗水采用水解酸化好氧生化生物滤池陶粒过滤陶瓷膜过滤工艺进行处理并回用。赖冬麟等[13]通过对棉针织染整排水水质的统计分析,提出将前处理废水中后两道洗水与染色废水中后三道洗水合称为清废水,其他染整废水称为浊废水,并采用混凝臭氧氧化组合工艺对清废水进行处理。

上述废水分质收集方法仅仅局限在生产工艺界定上,事先人为界定每道工序排水等级,然后进行分质操作。这种方式没有根据具体排水水质做出实时响应,分质操作繁琐,分质准确度及效率不高。虽然在“清浊分质”收集的基础上,开展了分类处理的研究,但没有针对分质前后水质对后续处理工艺负荷及深度处理膜系统影响方面进行对比分析。

笔者以常州市某印染厂纱线筒染废水为研究对象,通过分析各工序段废水水质特征,提出实用的以排水电导率为分质指标的“清浊分质”方案,并对收集到的轻重废水分别开展试验研究:轻废水深度处理后回用,重废水常规处理后达标排放,最后对分质收集及处理措施进行优势分析,旨在为同类企业染色废水清浊分流、分类处理及回用提供技术参考。

1 材料与方法

1.1 试验装置与工艺流程

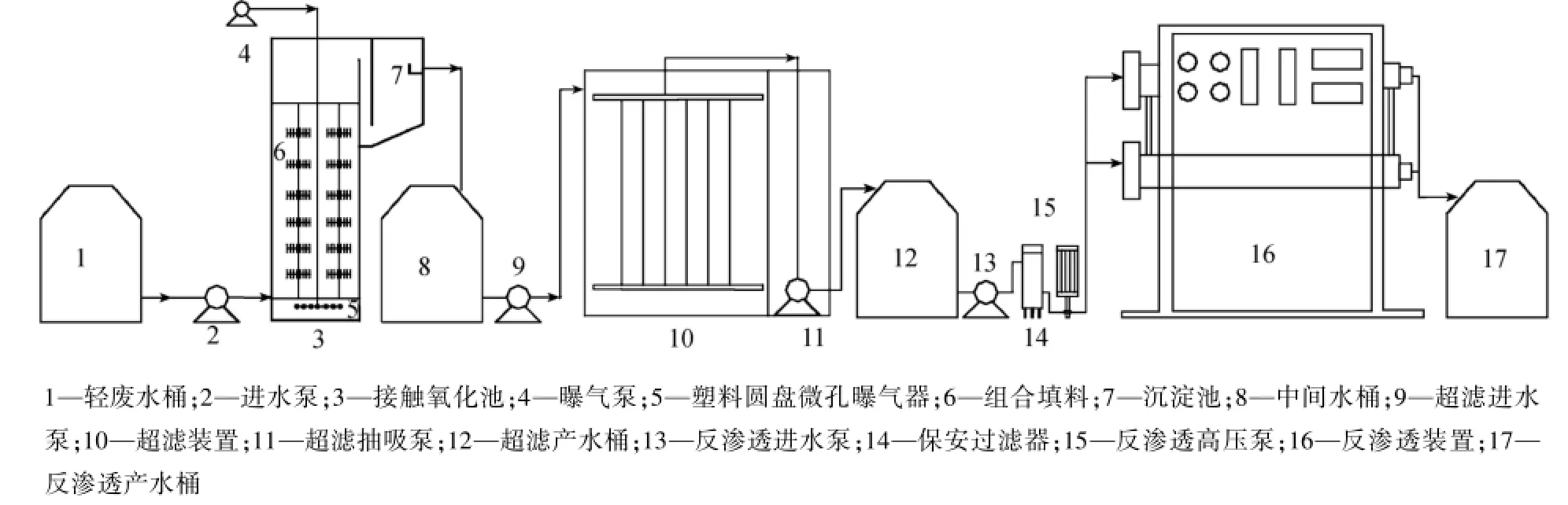

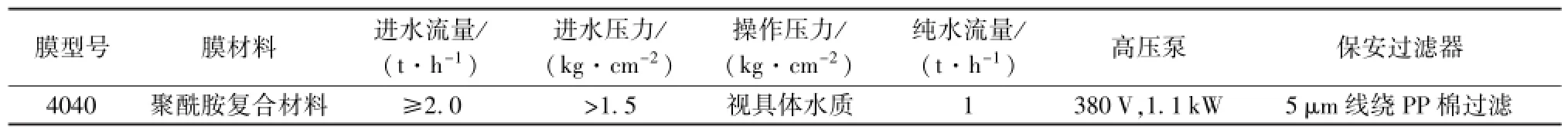

轻废水小试试验处理装置如图1所示。接触氧化池和沉淀池由有机玻璃制成,采用组合设计,接触氧化池尺寸为150 mm×200 mm×700 mm,沉淀池尺寸为150 mm×150 mm×200 mm,其中超高均为0.1 m。接触氧化池内置组合填料,采用塑料圆盘微孔曝气器;超滤、反渗透装置技术参数见表1和表2。

图1 轻废水小试试验处理装置

表1 超滤装置技术参数

表2 反渗透装置技术参数

1.2 试验用水

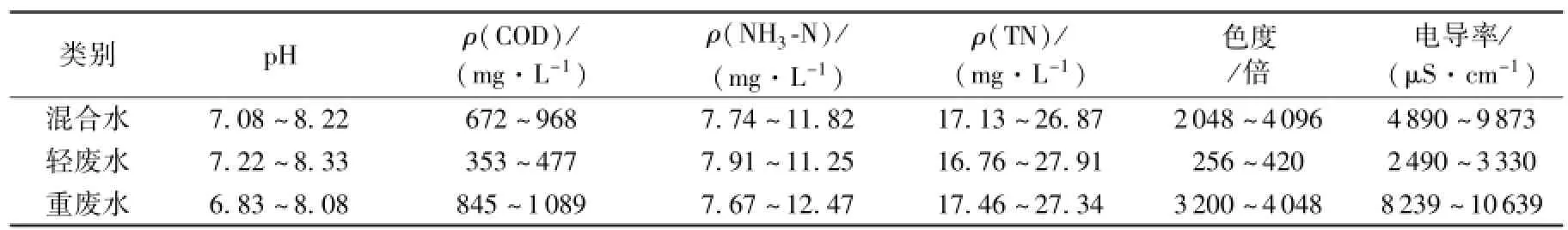

为使试验更具实际参考价值,本次试验用水直接取自车间按电导率指标分质收集的轻、重废水,具体试验用水水质指标见表3。

1.3 试验过程

试验时间为2013年8—12月,分2个阶段:①挂膜启动阶段;②试验运行阶段。挂膜启动阶段污泥取自相似企业废水处理站反应池,直接接种污泥培养驯化,首先进行重废水试验的启动,整个阶段持续约35 d。然后进行轻废水试验的启动,直接接种重废水接触氧化池内絮状污泥,启动周期较短,共一周。培养驯化结束后装置投入试验运行阶段,通过改变水力停留时间(HRT)、DO浓度等不同运行条件,研究系统对污染物去除的效果。

1.4 监测指标及方法

COD、NH3-N、TN、色度、铁离子、锰离子和总硬度均根据国家规定的标准方法[14]进行分析检测,浊度采用WGZ-200B浊度计测定;电导率采用SHKY DDP-200型电导率仪测定。

各指标检测频率为试验稳定后每天测1次。

2 试验结果与讨论

2.1 基于电导率的废水“清浊分质”收集方法

典型纱线筒染工艺为:络筒(倒角)、前处理、染色、后处理、成品。其中前处理、染色和后处理都是在以水为媒介的环境下操作的,每个工序都会排出一定量污染程度不同的废水,这些废水统称纱线筒染废水[15]。

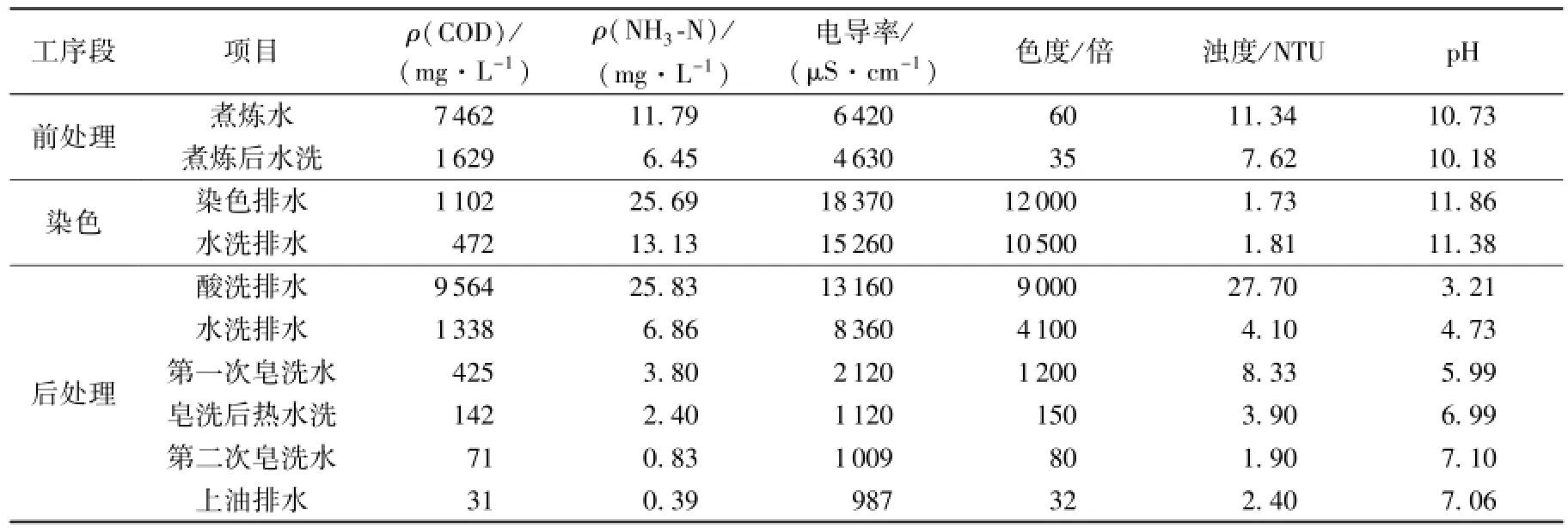

由于纱线筒染废水水质跟纱线纤维种类、所染色系、染料及助剂使用有很大关系,现结合企业生产实际对棉纱分别染深青色(深色系)和米色(浅色系)的具体水质进行分析。染色车间各工序段排放废水水质跟踪检测结果分别见表4和表5。

根据具体水质指标检测情况,染浅色系时各工序段排水都较染深色系排水污染程度轻,但两者的共同特点为各工序段污染程度大小和相应电导率呈正相关关系,也即可以用电导率来间接反映水质的污染程度,以电导率为分质标准,通过和电磁阀联用,实现废水在线实时自动分质收集。因此,结合生产过程中具体操作流程及各工序段废水排放量,确定分质收集方案为:电导率小于3 000 μS/cm时划为轻废水;电导率大于或等于3000μS/cm时划为重废水,通过两套管路实现自动分质收集。

表3 试验用水水质指标

表4 全棉纱线染深青色(深色系)排水水质

表5 全棉纱线染米色(浅色系)排水水质

2.2 轻废水处理试验

2.2.1 DO对去除效果的影响

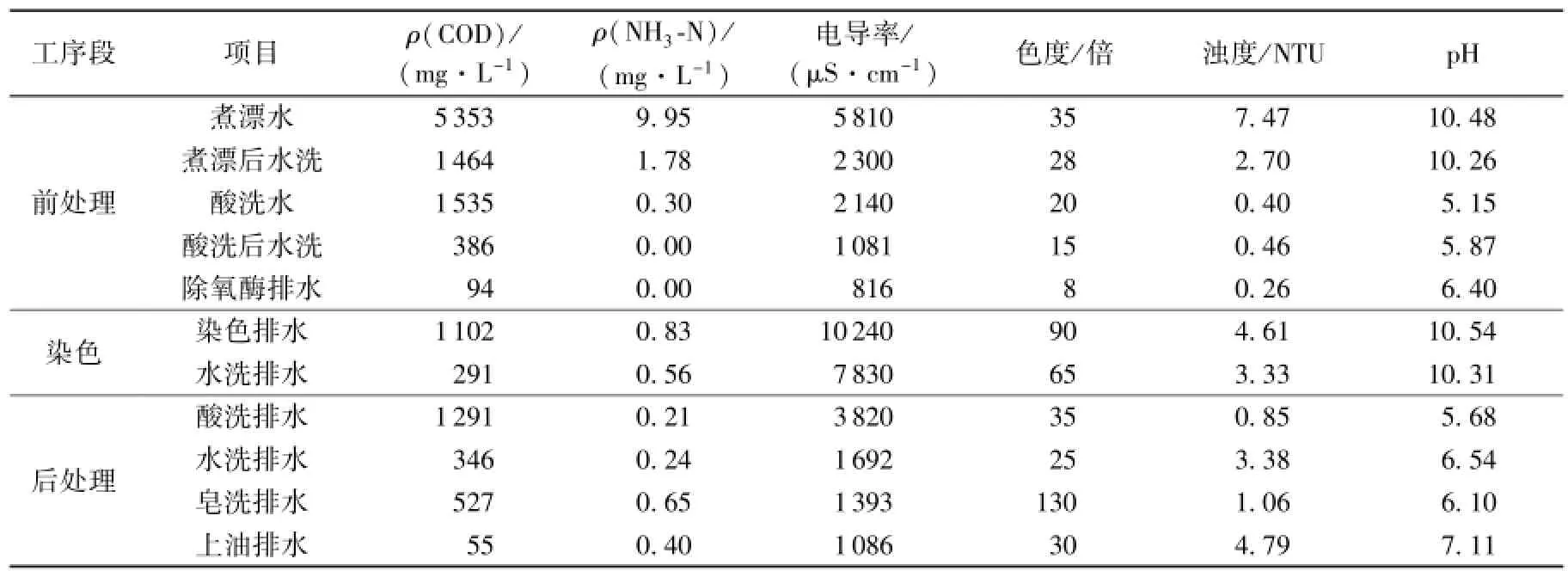

为考察DO对轻废水处理效果的影响,调整曝气泵曝气量使反应器内DO质量浓度分别为1.5 mg/L、2.5mg/L、3.5mg/L、4.5mg/L、5.5mg/L,每组试验用时6d,设计进水流量为2.0L/h。不同DO质量浓度条件下轻废水小试进出水水质变化见图2。

由图2可见,当DO质量浓度为1.5 mg/L时, COD、TN及色度去除率均较低,平均分别为55.9%、54.9%和51.1%。这是因为反应器内DO质量浓度较低,填料表面生物膜的活性受到抑制,对有机物和发色基团的生物降解性能不强。随着DO质量浓度逐渐增大,COD、NH3-N、TN及色度去除效果逐渐增强,其中DO质量浓度为3.5 mg/L时, COD、TN和色度去除效果达到最佳,平均分别达到78.7%、67.0%和62.0%;DO质量浓度从1.5 mg/L增至3.5 mg/L的过程中,NH3-N去除率均处于较高的水平,平均为77.5%。但当DO质量浓度继续增大到5.5 mg/L时,处理效果逐渐下降。可见,一定范围内增大DO质量浓度,相应曝气泵曝气量增加,这样不仅可以增强反应器内污染物质与填料生物膜的接触几率,同时加速填料表面生物膜的更新,提高反应器整体处理效率。但DO质量浓度进一步增大时,DO质量浓度已不是处理效果的制约因素,而由此形成的大的水力剪切力使得填料表面生物膜大范围脱落[16],然后随水流流失,导致反应器内生物浓度降低,反应器处理效率降低。

2.2.2 水力停留时间对去除效果的影响

为考察水力停留时间(HRT)对轻废水处理效果的影响,调整进水流量,使得相应HRT分别为8 h、10 h、12 h、15 h、18 h,并调节曝气量,维持DO质量浓度为3.5 mg/L左右,每组试验用时7 d,为使数据稳定、可靠,取后6 d数据。不同HRT条件下轻废水小试进出水水质变化见图3。

由图3可见,随着HRT逐渐增大,COD、NH3-N、TN及色度去除效果逐渐增强,当HRT为15 h时, COD、NH3-N、TN及色度平均去除率分别为76.9%、77.8%、69.3%和66.1%,分别比HRT为8 h时高出6.1%、7.0%、18.0%和5.5%。HRT较短时,反应器内污染物质与填料内、外面生物膜接触时间较短,污染物质没有降解完全即被排出,处理效果欠佳,随着HRT的延长,污染物质与生物膜接触充分后得到了有效降解。但是,随着HRT进一步增大,反应器处理效率增长放缓,甚至有降低趋势。HRT的延长,使反应器内生物降解充分完成,而过长的HRT导致污泥停留时间延长,生物膜老化,活性降低,导致反应器处理效果下降[17],最明显的反映在NH3-N和色度的去除效率方面。

图2 不同DO质量浓度条件下轻废水小试进出水水质变化

图3 不同HRT条件下轻废水小试进出水水质变化

2.2.3 深度处理效果

轻废水经接触氧化处理由二沉池沉淀,出水进入深度处理系统,超滤、反渗透深度处理系统设计产水率为50%。轻废水深度处理系统出水水质见表6。

由表6可见,轻废水处理系统出水pH呈中性偏碱,在6.5~8.5范围内;色度、硬度、铁离子和锰离子指标优于印染用水水质指标要求(印染生产用水水质要求中规定:硬度(以CaCO3计)小于150 mg/L,ρ(Fe3+)≤0.1 mg/L,ρ(Mn)≤0.1 mg/L),其中硬度指标远远低于150 mg/L,除不能用作溶解性染色化药用水外,可用于其余全部生产。由于回用水是由印染废水经深度处理后的水,除了印染用水要求的水质指标外,本系统出水还检测了COD、浊度和电导率,检测COD和浊度,可以直观反映出系统处理效果,从而保障回用的安全可靠。电导率作为“清浊分质”的依据,其本身大小也间接反映了染色阶段所添加的各种盐类助剂的含量,而回用过程中盐类还会累积,造成其含量增加,当盐类含量过高时,会使染色织物产生“色差”,从而影响回用的效率。因此,对比印染用水水质要求可知,经过该系统处理,出水水质指标优于印染用水标准,能够满足回用要求。

2.3 重废水处理效果

重废水小试试验处理系统中,系统设计进水流量为2.0 L/h,水解酸化池HRT为18 h,上升流速为1.5m/h;接触氧化池DO质量浓度为3.5mg/L,HRT为12h,系统稳定运行36 d。物化混凝投加聚合氯化铝和聚丙烯酰胺,经烧杯试验确定投量分别为80 mg/L、6mg/L,搅拌速率为300r/min,沉淀30min。

表6 轻废水深度处理系统出水水质

系统最终出水ρ(COD)=36~48 mg/L、ρ(NH3-N)=1.71~2.82mg/L、色度为28~32倍,平均去除率分别为93.3%、77.6%和98.5%,满足太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值。

2.4 分质收集与分类处理的优势分析

对纱线筒染废水进行分质收集,并对收集到的轻废水和分质前的混合废水开展深度处理对比研究,通过对超滤膜的通量变化、反渗透膜的跨膜压差变化情况的分析,探讨分质收集及分类处理措施对减轻后续处理工艺负荷、减缓膜系统污染速率,延长膜系统使用寿命方面的优势。

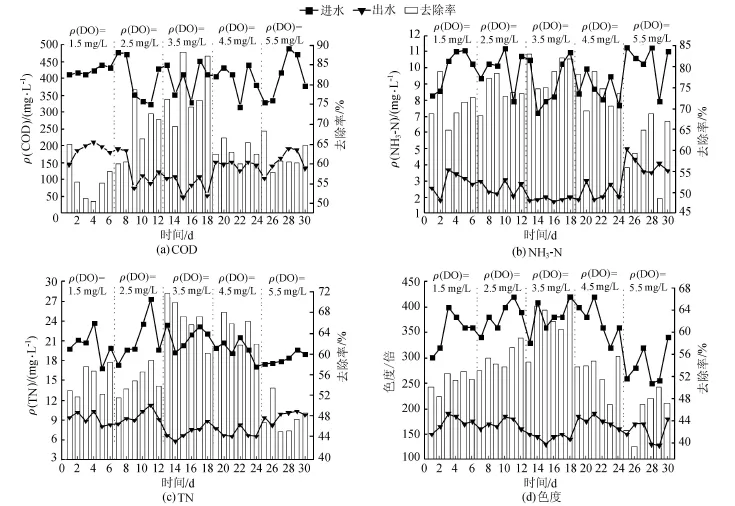

2.4.1 超滤膜比通量变化对比分析

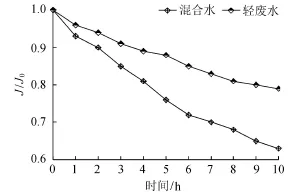

试验中通过考察超滤膜比通量变化来表征超滤膜污染情况,超滤膜比通量变化用J/J0表示,其中J0为膜的初始通量,轻废水和混合废水的膜比通量变化情况见图4。

图4 轻废水和混合废水超滤膜膜比通量变化

由图4可见,混合废水膜比通量在运行的第一个小时内降低近10%,随着运行时间的延长,其膜比通量呈现直线下降的趋势,运行10 h时下降到0.6左右;反观轻废水膜比通量变化情况,其膜比通量变化趋势较混合废水的平缓,在运行10 h后还维持在0.8左右。这是由于纱线筒染混合废水中含有大量的悬浮物和胶体物质,常规处理能力有限,这些悬浮物和胶体粒子没有得到全部去除,在进入到超滤阶段时,在膜表面生成浓差极化层,并且杂质进入膜孔隙并吸附在膜内部,减少了有效的膜孔密度和膜孔径,从而造成膜通量的快速下降[18]。而分质收集的轻废水,相比分质前的混合废水,其悬浮物和胶体含量低,经过常规处理后,进入超滤膜的水相应悬浮物和胶体含量少,进而减轻对超滤膜系统的污染,能够有效延缓超滤膜污染速率,延长使用寿命。

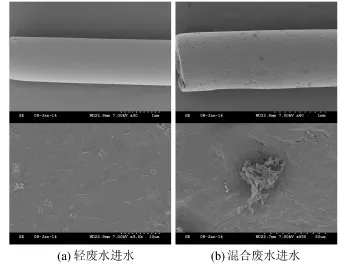

为更加直观地反映超滤膜在两种不同进水条件下的污染情况,分别取轻废水和混合废水运行10 d后的超滤膜丝进行电镜扫描,结果见图5。

图5 超滤膜丝扫描电镜结果

由图5可见,轻废水和混合废水进水在膜过滤过程中,都形成滤饼层,但不同的是图5(a)中膜丝表面较平坦、光滑;而图5(b)中膜丝表面较粗糙,且厚度较大。这是由于两种废水中小分子物质不断透过膜,大分子物质被截留并不断浓缩,形成浓差极化现象(滞留层),随着过滤的不断进行,滞留层继续增加形成滤饼层。但是由于混合废水污染程度较轻废水重,相应所含有的大分子物质及胶体量多,在膜系统过滤过程中,会快速地堵塞膜丝,导致污染更加严重。

2.4.2 反渗透跨膜压差的对比分析

反渗透膜的运行效果受进水水质的影响很大,其中反渗透膜跨膜压差(TMP)是反渗透装置受污染程度的一个重要指标,TMP是指反渗透进水压力和浓水压力之间的差值。轻废水和混合废水反渗透膜跨膜压差变化见图6。

图6 轻废水和混合废水反渗透膜跨膜压差变化

由图6可见,混合废水出水作为反渗透进水的膜系统跨膜压差增长幅度比轻废水的跨膜压差增长幅度要大。当系统运行到4 h时,混合废水跨膜压差已达11 kPa,比轻废水跨膜压差高出4 kPa;随着系统继续运行,两者的差值逐渐增大,到16 h时,混合废水的跨膜压差比轻废水高12 kPa,表明混合废水对反渗透膜污染的影响更加严重。这是因为混合废水出水相对于轻废水出水水质差,随着时间的推移,在膜表面由胶体颗粒、微生物以及溶解性有机物形成滤饼层的速度较快[19],所以跨膜压差的增长速度较快,反映在膜污染速率方面,会加速膜污染,膜系统使用寿命也相应缩短。

2.5 工程应用

本试验基于“十二五”国家水体污染控制与治理科技重大专项项目,并在该厂建立示范工程,示范工程采用分质收集和处理印染废水,并回用。

示范工程于2012年11月建成投入使用,分质收集以电导率指标为分质依据,其中轻废水量3000 m3/d,重废水量5000 m3/d。轻废水在常规处理后,二级生化出水经多介质过滤器后进入超滤和反渗透双膜法系统进行深度处理,最终出水与清水一块进入染色车间进行回用,设计回用率60%。双膜法系统中超滤膜元件为SN(北京赛诺)膜,平均膜孔径0.1μm,有效过滤面积为50m2,膜丝内径为0.7 mm,外径为1.3 mm,膜元件数量共36支,立式布置。反渗透膜为陶氏聚酰胺抗污染8040膜,共90支,卧式布置。实际运行过程中对膜系统定期进行反冲洗和气擦洗,以防止污物堵塞膜丝,不利于装置运行,装置经过长期运行后,根据实际情况使用化学药品进行化学清洗,以恢复膜系统的性能。

示范工程运行1年来,各项水质指标稳定,深度处理膜系统性能优良,日常运行中自动水洗和气洗可以清除一般可逆污染,膜性能基本得到恢复。

3 结 论

a.通过对染色车间染深色系、浅色系纱线排水水质检测及分析,确定以电导率指标为分质依据。分质标准为:电导率小于3 000 μS/cm的划为轻废水;电导率大于或等于3000 μS/cm的划为重废水。电导率可以间接反映废水污染程度,并且检测方便,误差低,将电导率仪同电磁阀联用,可以实现废水的在线、实时、自动化分质收集,提高了分质的效率及准确度。

b.对“清浊分质”废水采用分类处理。轻废水处理系统出水指标ρ(COD)<17 mg/L、ρ(Fe3+)≤0.1mg/L、ρ(Mn)0.05~0.09 mg/L、色度1倍、硬度为50~80mg/L,优于印染用水要求,可以回用,同时轻废水有效降低了后续处理工艺负荷,在减缓膜系统污染、延长使用寿命方面具有明显优势。重废水经水解酸化、好氧接触氧化和物化混凝处理后,出水中COD、NH3-N的质量浓度范围分别为36~48 mg/L、1.71~2.82mg/L,色度范围为28~32倍,满足排放要求。

c.所选基于电导率指标的“清浊分质”收集方法,对该纱线染色废水分质收集、分类处理具有针对性,该分质及处理方法同样适用于使用活性、分散等染料的纯棉、涤棉印染废水,示范工程为印染废水的分质收集和分类处理提供了技术参考。

[1]李俊生,杨波,李方,等.棉纱筒子染色废水污染物特征分析[J].环境科学与技术,2011,34(9):119-122.(LI Junsheng,YANG Bo,LI Fang,et al.Characteristics analysis of pollutants in wastewater of cotton yarn-package dyeing [J].Environmental Science&Technology,2011,34(9):119-122.(in Chinese))

[2]于清跃.印染废水处理研究进展[J].工业安全与环保, 2011,37(8):41-43.(YU Qingyue.Advances in the treatment of printing and dyeing wastewater[J].Industrial Safety and Environmental Protection,2011,37(8):41-43. (in Chinese))

[3]马玉萍.印染废水深度处理工艺现状及发展方向[J].工业用水与废水,2013,44(4):1-5.(MA Yuping.Current situation and development direction of advanced treatment of printing and dyeing wastewater[J].Industrial Water& Wastewater,2013,44(4):1-5.(in Chinese))

[4]LU X,LIU L,LIU R,et al.Textile wastewater reuse as an alternative water source for dyeing and finishing processes:a case study[J].Desalination,2010,258(1):229-232.

[5]汪诚文,张鸿涛,周律,等.工业园区清洁生产与污染源控制技术研究与工程示范[J].给水排水,2012,38 (10):9-13.(WANG Chengwen,ZHANG Hongtao,ZHOU Lyu,et al.Research and demonstration project of cleaner production and pollution control technology in industrial park[J].Water Supply and Drainage,2012,38(10):9-13. (in Chinese))

[6]黄华山,常向真,祁佩时.印染废水深度处理与回收利用[J].给水排水,2008,34(4):65-69.(HUANG Huashan,CHANGXiangzhen,QIPeishi.Advanced treatment and recycling of printing and dyeing wastewater [J].Water Supply and Drainage,2008,34(4):65-69.(in Chinese))

[7]马春燕,季华,徐淑红,等.纺织染整工业回用水水质标准解读[C]//中国印染行业协会.2009蓝天全国印染行业节能环保年会论文集.北京:中国纺织出版社, 2009:40-42.

[8]陈伟,佟玲,陈文清,等.膜分离技术在印染废水分质处理与分段回用中的应用[J].环境污染与防治,2008,30 (7):62-66.(CHEN Wei,TONG Ling,CHEN Wenqing,et al.Membraneseparationtechnologiesforsegregated pretreatment and resource recycling of printing and dyeing wastewaters[J].Environmental Pollution&Control,2008, 30(7):62-66.(in Chinese))

[9]邱滔,张建文,胡琦,等.印染废水分质处理研究[J].江苏工业学院学报,2007,19(2):47-49.(QIU Tao, ZHANG Jianwen,HU Qi,et al.Dual treatment study of dyeing wastewater[J].Journal of Jiangsu Polytechnic University,2007,19(2):47-49.(in Chinese))

[10]TAHRI N,MASMOUDI G,ELLOUZE E,et al.Coupling microfiltration and nanofiltration processes for the treatment at source of dyeing-containing effluent[J].Journal of Cleaner Production,2012,33:226-235.

[11]KURT E,KOSEOGLU-IMER D Y,DIZGE N,et al.Pilotscale evaluation of nanofiltration and reverse osmosis for process reuse of segregated textile dye wash wastewater [J].Desalination,2012,302:24-32.

[12]马春燕,杨波,陈季华,等.针织印染废水处理回用的中试[J].水处理技术,2008,34(5):74-75,.(MA Chunyan,YANG Bo,CHEN Jihua,et al.Pilot research on treatment of knitting printing and dyeing wastewater to reuse[J].Technology of Water Treatment,2008,34(5):74-75.(in Chinese))

[13]赖冬麟,周律,李涛,等.清浊分流条件下的混凝-臭氧处理棉针织印染清废水[J].环境工程学报,2012,6 (11):3861-3865.(LAI Donglin,ZHOU Lyu,LI Tao,et al.Treatment of light polluted wastewater from cotton knitting dyeing and finishing by coagulation-ozone oxidation process with wastewater source separation[J].Chinese Journal of Environmental Engineering,2012,6(11):3861-3865.(in Chinese))

[14]国家环境保护总局.水和废水监测分析方法[M].4版.北京:中国环境科学出版社,2002.

[15]邹衡.纱线筒子染色工程[M].北京:中国纺织出版社, 2004:4-5.

[16]夏明芳,陆继来,尹协东,等.曝气生物滤池处理印染废水二级出水试验研究[J].污染防治技术,2006(4):3-5.(XIA Mingfang,LU Jilai,YIN Xiedong,et al.Pilot test on advanced treatment of printing and dyeing wastewater by biological aeration filter[J].Pollution Control Technology, 2006(4):3-5.(in Chinese))

[17]师朋飞,曹斌,韩巧玲.悬浮填料生物流化床在城镇污水厂的应用[J].环境科学与技术,2012,35(61):258-260.(SHI Pengfei,CAO Bin,HAN Qiaoling.Application of suspendedmediabiofilmfluidzde-bedinmunicipal wastewater treatment plant[J].Environmental Science& Technology,2012,35(61):258-260.(in Chinese))

[18]NANDY T,MANEKAR P,DHODAPKAR R,et al.Water conservation through implementation of ultra filtration and reverse osmosis system with recourse to recycling of effluent intextileindustry:acasestudy[J].Resources, Conservation and Recycling,2007,51(1):64-77.

[19]曲颖,王磊,王旭东,等.城市污水二级出水有机物性状及对膜污染的贡献[J].水处理技术,2012,38(8):15-19.(QU Ying,WANG Lei,WANG Xudong,et al.The characteristics of organic matter and contribution to the membrane fouling of urban sewage secondary effluent[J]. Technology of Water Treatment,2012,38(8):15-19.(in Chinese))

Treatment experiment of cotton yarn-package dyeing wastewater by separated collection and sorting process

CAO Jiashun1,2,3,ZHOU Ming2,LI Chao1,2,FANG Fang1,2,MA Hongwei2

(1.Key Laboratory of Integrated Regulation and Resource Development on Shallow Lakes, Ministry of Education,Hohai University,Nanjing 210098,China; 2.College of Environment,Hohai University,Nanjing 210098,China; 3.National Engineering Research Center of Water Resources Efficient Utilization and Engineering Safety, Hohai University,Nanjing 210098,China)

In this study,the cotton yarn-package dyeing wastewater was collected,separated,and sorted with conductivity chosen as an indicator of separated collection.The collected light wastewater was treated with contact oxidation,ultrafiltration,and reverse osmosis,and the heavy wastewater was treated with hydrolytic acidification, contact oxidation,and coagulation sedimentation.Finally,the advantage of light wastewater in reducing the membrane fouling was analyzed.The results are as follows:For the light wastewater,ρ(COD)<17 mg/L,chroma was 1 time,ρ(Fe3+)≤0.1 mg/L,ρ(Mn)ranged from 0.05 to 0.09 mg/L,and the hardness ranged from 50 to 80 mg/L,indicating that the water quality exceeded the requirements of printing and dyeing and can reduce the membrane fouling rate.For the heavy wastewater,ρ(COD)<50 mg/L,ρ(NH3-N)ranged from 1.71 to 2.93 mg/L,and chroma<50 times,which met the emission standards of industrial wastewater.This study shows that the method of separated collection with conductivity as the indicator has a high degree of automation and accuracy, and can relieve the burden of the sorting process,slow down the membrane fouling,and improve the reutilization rate of wastewater.

cotton yarn-package dyeing wastewater;conductivity;separated collection;sorting process; reutilization

X791

A

10046933(2014)04007808

20140319 编辑:徐 娟)

D OI:10.3969/j.issn.10046933.2014.04.016

国家水体污染控制与治理科技重大专项(2012ZX07101-003)

操家顺(1964—),男,教授,主要从事水处理技术研究。E-mail:caojiashun@163.com

李超,博士。E-mail:lichao0609@163.com