基于热点应力法的在役海洋箱体式起重机剩余寿命测试计算

2014-06-05颜廷俊吴铦敏王东升时均莲马晓明

李 勇,颜廷俊,吴铦敏,王东升,时均莲,马晓明

(1.北京化工大学机电工程学院,北京 100029;2.中海油能源发展股份有限公司油田建设工程分公司,天津 300452;3.胜利石油管理局钻井培训中心,山东东营 257064)①

基于热点应力法的在役海洋箱体式起重机剩余寿命测试计算

李 勇1,颜廷俊1,吴铦敏1,王东升2,时均莲2,马晓明3

(1.北京化工大学机电工程学院,北京 100029;2.中海油能源发展股份有限公司油田建设工程分公司,天津 300452;3.胜利石油管理局钻井培训中心,山东东营 257064)①

疲劳破坏是海洋平台箱体式起重机的主要失效形式之一。以API标准为依据,利用有限元分析软件ANSYS对某海洋平台箱体式起重机实际结构进行模拟,对其进行受力计算,获得液压缸上耳板与箱体连接处为危险部位。现场实际测量得到最大热点应力为315.6 MPa,应用现场提供的历史数据及Miners线性累加理论计算得到该起重机的剩余寿命为8.7 a。

箱体式起重机;热点应力;试验;剩余寿命

起重机是海洋石油平台重要的组成部分,其主要作用是从供给船上起吊货物和作业人员或在平台区域内搬运设备与原料,是平台必不可少的重要设备。长期在海上运行、特别是服役十几年以上的起重机,由于工作环境及长期工作的影响,其结构会发生变形或局部缺陷,导致整体强度下降。起重机承受重物起升与下放的冲击载荷、变幅和回转过程中的交变载荷,以及其他随机交变载荷(例如风载)[1]将对起重机产生疲劳破坏。疲劳破坏前不会产生明显的宏观塑性变形,其破坏十分突然,往往造成灾难性事故[2]。因此,开展对在役海洋平台起重机的疲劳寿命研究有重要的意义。本文以中海油某平台箱体式起重机为研究对象,依据API-2C推荐方法,采用模拟计算受力分布、现场试验测试及使用热点应力法进行剩余寿命计算。

1 热点应力法

箱体式起重机是板与板的焊接结构,依据计算及大量工程验证,疲劳破坏往往出现在两板焊接处的焊缝处。研究焊接结构的疲劳强度,需要考虑如何获得焊趾部位的应力值大小及其分布,目前的方法主要有:名义应力法、热点应力法和切口应力法。其中,热点应力法较其他3种方法应用较广:一方面它得益于计算机硬件和有限元分析软件的大力发展,使得针对复杂焊接结构的精细应力分析成为可能;另一方面它不需要考虑由焊趾本身引起的非线性应力峰值的影响,而且理论上可以只用1条S-N曲线评估不同类型焊接接头的疲劳强度。因此,在API-2C中推荐使用热点应力法进行疲劳测试计算。

热点应力是指最大结构应力或结构中危险截面上危险点的应力。由于热点应力出现在焊趾端部,较难测试。因此,API-2C标准规定采用2点线性外推法获得其热点应力值,在距离焊趾0.5t和1.5t(t为箱体的板厚)处进行2点线性外推,由外推点应力值进行线性计算,得到焊趾处的热点应力[3-4]。

各国船级社结合实际工程项目对热点应力的S-N曲线的确定做了大量的试验,经过综合分析与研究表明,可以将FAT90作为统一的热点应力SN曲线[5],该曲线可用下式表示为

式中:N为起重机工作次数;Δσ为应力幅;a为双对数坐标下S-N曲线在log N轴上的截距;a为双对数坐标下S-N曲线斜率的负倒数。

当N≤107时,a=12.164,a=3.0;当N>107时,a=15.606,a=5.0。

根据API-2C标准要求,统计出起重机不同载荷等级下的历史记录,通过模拟或试验得到相对应的热点应力值,由式(1)计算其相对的理论循环次数N1、N2、N3等,之后由Miners线性累加理论计算其累计损伤度[6-7],并评估其剩余寿命。

2 有限元模型受力分析

应用有限元软件ANSYS对渤海某平台起重机进行受力分析,找出结构强度薄弱位置作为危险区域,观察其受力状况,对现场试验进行理论性指导。

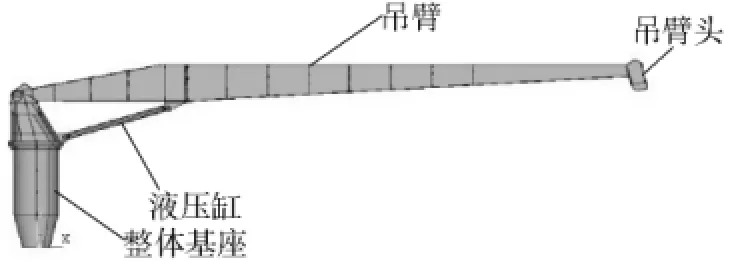

该建模起重机于1996年投产,吊臂长度为22 m,起升角0~80°,当回转半径为3 m时,额定起升载荷为100 k N;当回转半径为20 m时,额定起升载荷为35 k N。

应用ANSYS软件对其进行实体建模,采用2种不同的单元,吊臂内加强筋采用Beam188单元,起重机其余部位采用Solid185单元井下建模,具体模型如图1所示。

图1 平台起重机模型

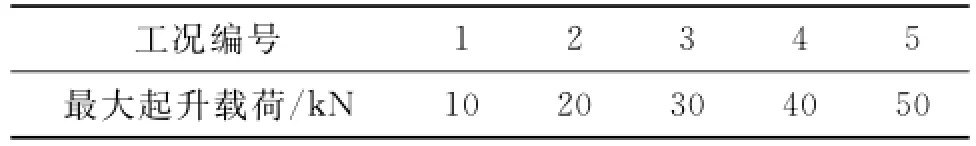

考虑起重机实际工作情况,为了得到起重机不同起升角下危险区域热点应力的最大值,将起重机的计算工况分为5个工况,如表1所示。依据API Spec 2C—2012对计算工况进行载荷计算。

表1 仿真工况

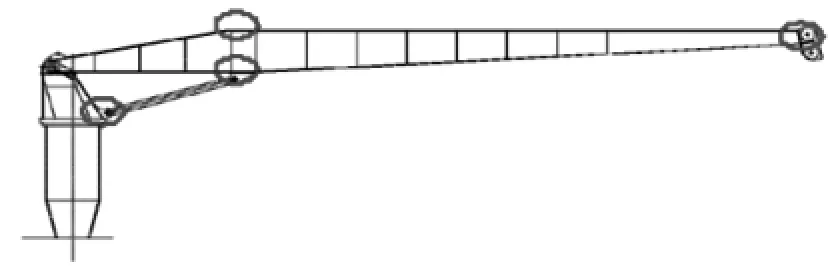

经过计算得到起重机热点应力分布(如图2),受力较大的部位如图2圆圈标注处。热点应力最大部位发生在吊臂底部与液压支撑上耳板的连接处,如图3。不同工作载荷下对应不同的热点应力,依据外推法计算得到的危险部位的热点应力数据如表2。

图2 热点应力较大部位

图3 最大应力部位仰视放大图

表2 危险区域热点应力计算值

由表2可知:在吊臂不同角度施加不同载荷时,液压缸上耳板与箱体连接处在载荷为50 kN时存在最大热点应力,其值为287.6 MPa。该部位为危险区域,现场试验时应着重在该部位设置测点。

3 现场试验

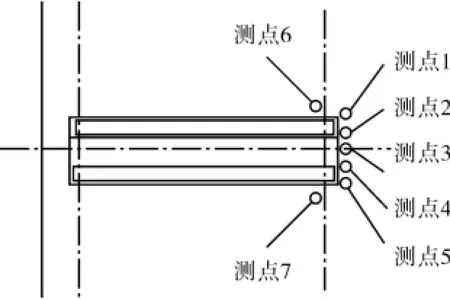

通过上述计算分析得到较大热点应力的分布区域(如图2),使用应变计进行该部位的焊趾热点应力测试。危险部位为起重机液压缸上端耳板与箱体连接处,危险部位的测点分布如图4。

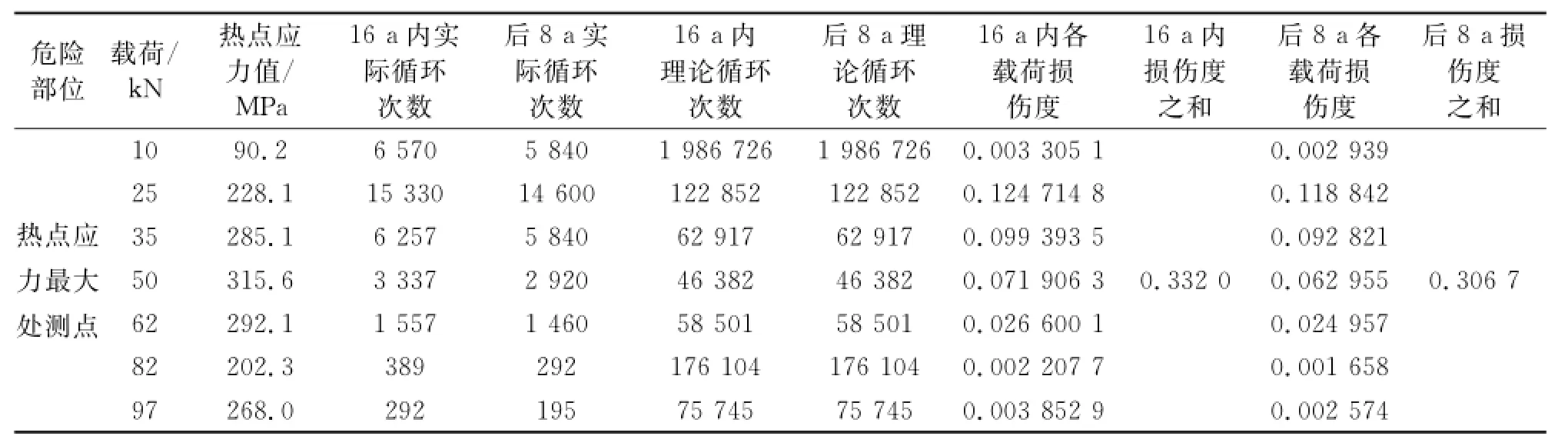

依据上述计算最大应力的分布位置,需测试部位的长度为212 mm,沿其长度方向均匀布置5片应变片,在其垂直方向布置2片应变片,如图4。采用无线应变测试装置得到各测点焊趾处热点应力值,由上述S-N曲线计算出不同载荷等级下的理论循环次数,并统计出该载荷下的实际运行次数,通过Miners累加理论计算出应力最大位置处损伤度之和。由于特殊原因,该起重机在前8 a使用频次较少,后8 a属于正常使用。为方便进行剩余寿命的计算,即后续剩余寿命期间计算的使用频次按照后8 a计算。因此,表中列出了16 a的总损伤及后8 a内的损伤值,具体数据如表3所示。实际循环次数为日常管理统计所得,损伤度为实际循环次数与理论循环次数的比值。计算出每个吨位损伤度之后,将其求和得到使用年限内的累计损伤度。

图4 危险部位测点分布

表3 疲劳累计损伤计算值

4 剩余寿命计算

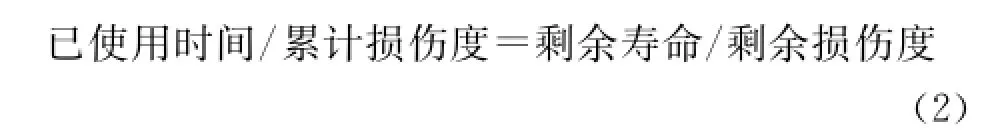

起重机的剩余寿命为起重机总寿命减去已用寿命。剩余寿命计算公式为

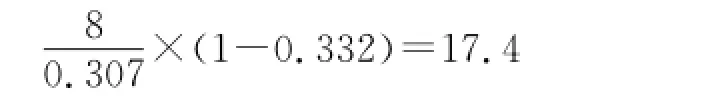

可知该起重机在服役的16 a内累积损伤度已达0.332 0,其中后8 a的累计损伤度为0.306 7。按前述原因,该起重机剩余寿命的使用频次以后8 a为参考,则剩余寿命为

根据API RP 2A要求取疲劳安全系数为2[8],则起重机剩余寿命预估为:17.4/2=8.7 a。

5 结论

1) 海上平台箱体式起重机的疲劳危险区域为液压缸上耳板与箱体连接处,该部位热点应力值最大,易发生裂纹,现场应力测试应在该部位设置合理测点,并在日常维护时着重对该部位进行检查。

2) 通过热点应力方法得到渤海某箱体式起重机剩余寿命为8.7 a。

[1] 赵威威,白朝阳,曹旭阳,等.在役塔式起重机疲劳寿命分析[J].建筑机械,2013(1):72-74.

[2] 陈刚.岸边集装箱起重机疲劳分析[C]//太原:第八届物流工程学术年会,2008-10-24.

[3] 周张义,黄运华.基于热点应力的焊缝疲劳强度评定研究[J].内燃机车,2008(7):1-5.

[4] 冯加果,李新仲,谢彬,等.基于ANSYS的海洋平台局部构造疲劳寿命评估的网格精度和外推方法研究[J].石油矿场机械,2011,40(1):15-20.

[5] DNV-RP-C203,Fatigue design of offshore steel structure[S].2006.

[6] 陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2001.

[7] 张淑华,徐磊,钱进.海洋导管架平台疲劳问题分析[J].石油矿场机械,2012,41(11):16-19.

[8] API RP 2A-WSP,Recommended Practice for Planning,Designing and Constructing Fixed Offshore Platforms-Working Stress Design[S].2002.

Analysis on Fatigue Life Assessment of Offshore Platform Box Crane in Service Based on Hot Stress Method

Fatigue damage is one of the main failure modes in the cranes with box arm of offshore platform,according to API standards,the finite element analysis software ANSYSis used to simulate the actual structure of offshore platform cranes box and perform the force calculation,finding that the most dangerous zone is the junction between the ear plate on the cylinder and the box junction.The most hot spot stress is 315.6 MPa resulting from the field actual measurement,according to the filed usage record and using Miners linear accumulative theory the remaining life of the crane is 8.7 years.

cranes box;hot spot stress;experiment;fatigue residual life

TE951

A

10.3969/j.issn.1001-3842.2014.09.006

1001-3482(2014)09-0021-04

2014-02-24

李 勇(1989-),男,陕西礼泉人,硕士研究生,主要从事海上平台吊机的检测与仿真及井架检测研究,E-mail:kimylyshen@126.com。