圆结构光视觉三维点管道缺陷检测及重构

2014-06-01韩静文金翠云张艳辉

王 颖,韩静文,金翠云,张艳辉

(北京化工大学 信息科学与技术学院 北京100029)

引言

管道作为石油和天然气的主要传输手段,具有越来越重要的作用。然而由于介质腐蚀等原因管道泄漏事故时有发生。因此,管道内表面缺陷检测,对于预防安全事故、减少环境污染和避免经济损失具有重要的价值和意义。依据检测方法不同,管道内表面无损检测主要包括射线法、涡流法、漏磁法、超声波法和基于光学的检测方法[1]。漏磁法在管道内部建立磁场,通过检测磁力线是否发生弯曲变形实现缺陷检测[2]。涡流法当物体表面存在缺陷时,涡流磁场强度和分布将发生变化从而可判定是否存在缺陷[3]。射线法通过X射线、γ射线或中子射线对被测表面实时成像进行缺陷判定[4]。超声波法同时向管道内外表面发射超声波信号并利用接收到的反射信号来判定缺陷的位置和大小[5]。上述检测技术检测效率低,需要多次发射信号才能完成管道轴向一个截面的检测,对内表面的检测不具有可见性[6]。基于光学的缺陷检测方法运用光学原理对缺陷进行检测。主要方法有激光法、红外热成像法和基于机器视觉的检测方法等。激光法通过管道内表面和投射激光相交位置的图像,基于图像灰度信 息 变 化 实 现 缺 陷 检 测[7,9-10]。 红 外 热 成 像 法 利用红外光照射被测物体表面,利用正常表面和缺陷表面的红外热图的图像特征差异实现缺陷检测[8]。结构光视觉检测技术由于具有精度高、非接触、信息量大等优点被广泛用于工件设备等的精密三维测量。

管道内表面缺陷的精确三维测量及三维可视化是管道检测的重要发展方向。本文采用结构光投射器和摄像机基于光学三角法获得的管道内表面三维点进行缺陷检测,并利用OpenGL实现管道内表面三维重构。

1 管道内表面缺陷检测基本原理

1.1 圆结构光视觉三维测量原理

图1给出了圆结构光视觉测量原理。激光器投射出圆锥面结构光与被测管道内表面相交产生携带物体内表面三维信息的亮光条。摄像机A、激光器B和亮光条上的任一点C构成三角形,基于光学三角法即可得到管道内表面C点的三维信息。当管道内表面存在凸起或凹陷时,圆锥面结构光被管道内表面形状调制导致光条形状发生改变。测量时管道沿轴向移动,实现不同截面位置处管道内表面的三维测量。

图1 结构光视觉检测原理Fig.1 Measuring principle of circle structured light vision

基于圆结构光觉检测系统获得管道内表面不同截面位置的三维信息,不同截面的三维点排列为圆周。

1.2 管道内表面凹凸缺陷检测方法

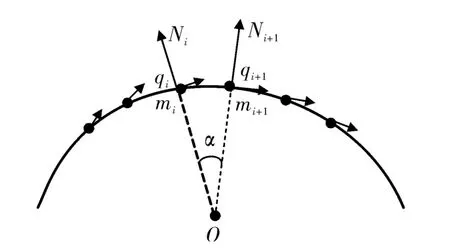

依据圆结够光测量原理,视觉检测系统可获得管道内表面多个三维点,三维点构成沿管道不同轴向位置的圆周,通常每一圆周上测量的三维点均匀分布。如图2所示,当管道内壁光滑无瑕疵时,同一圆周上相邻三维点的切线方向变化很小,mi和mi+1为圆周上相邻两点,qi和qi+1分别对应两点的切线,Ni和Ni+1为对应的法线,依据切线和法线之间的几何关系,相邻点法线的夹角等于其切线的夹角,对于光滑圆周,相邻点的法线夹角α很小。然而当管道内壁存在缺陷时,其曲面变化不连续。图3为管道内壁有缺陷时的截面变化曲线,可以看出mi和mi+1分别为缺陷的起始和终止位置,mi-1和mi+2分别为和缺陷点mi和mi+1相邻的光滑曲面上的三维点,其和相邻缺陷点的法线夹角分别为α1和α2,显然和图2中光滑曲面相邻点的法线夹角α相比,发生缺陷时曲面变化不连续使得切线方向发生较大变化,使得相邻点的法线夹角变大。基于管道内壁存在缺陷时曲面切线变化不连续的几何特点,设定相邻点法线夹角阈值,通过比较相邻三维点的法线夹角是否大于阈值识别管道内壁缺陷。圆结构光测量系统获得的每个圆周上三维点均匀分布,圆周上相邻点法线夹角阈值可以由均值αt=360°/m确定,其中m为每个圆周上三维点个数。

图2 光滑曲面的圆周切线和法线变化Fig.2 Points normal vectors and tangent vectors on smooth surface

图3 缺陷圆周的法线夹角变化Fig.3 Points normal vectors and tangent vectors on defective surface

对于管道内壁缺陷,当缺陷点到截面圆心的距离小于圆周半径时,管道内为凸起缺陷,当缺陷点到截面圆心的距离大于半径时,管道内表面为凹陷缺陷。

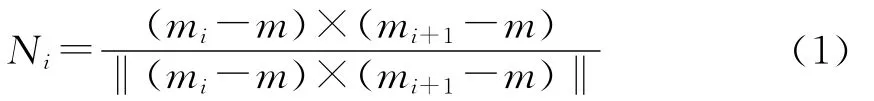

1.3 三维点法矢估算

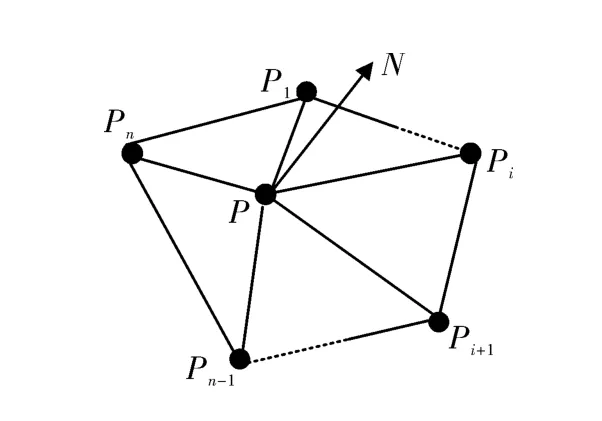

管道内表面任一点和邻近点一起构成管道内的空间曲面,因此空间任一三维点的法线可以通过计算其相邻点构成的空间三角平面的平均法矢得到。对于空间点m,其有n个相邻点如图4所示,m点和相邻点构成n个三角平面。m点和其相邻两点mi和mi+1所组成的三角平面的单位法矢Ni可通过下式得出:

该三角平面的面积为

则点m的单位法矢N为

其中每个三角平面法矢的权重为该三角形的面积。

图4 空间点的法矢ig.4 Normal vector of center point

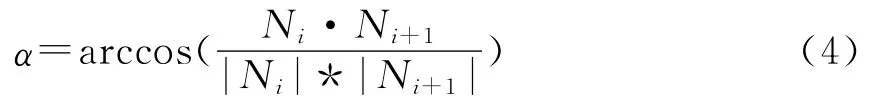

因此,管道内圆周上任意相邻点mi、mi+1的法线夹角α可由(4)式得到:

式中:Ni和Ni+1分别为点mi和mi+1的法线。

2 管道内壁三维重构原理

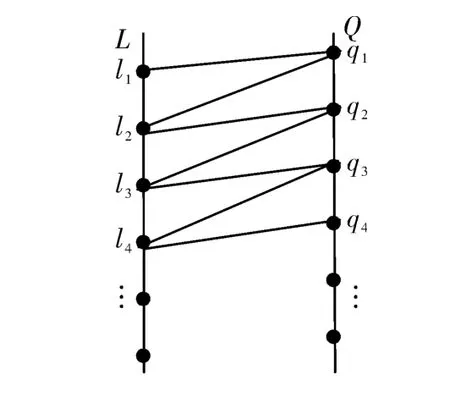

利用内表面三维点,基于三维点间的拓扑结构,可以进行管道内壁的三维重构,实现管道内壁形貌及内壁缺陷的三维可视化。三角剖分是三维曲面精确重构的重要前提[11-12]。结构光检测系统获得的管道内表面测量结果为多个三维点构成的规则排列的圆周序列,相对于散乱三维点的三角剖分,其三角剖分算法简单。其三角剖分原理如图5所示,相邻圆周L、Q可展开成直线,l1、l2、l3、l4…和q1、q2、q3、q4…分别代表圆周上的三维点,首先L上的点l1、l2,和Q上的点q1构成三角形S1,对称的Q上的q1和q2和L上的点l2构成三角形S2,交替顺次连接相邻圆周上点即可实现三角剖分。和散乱点三角剖分不同,利用相邻圆周上相邻点构造三角网格简单且提高了三角剖分速度。

图5 三角面片构造原理Fig.5 Triangular patches structure

3 管道内表面缺陷检测与重构结果

本文采用圆结构光视觉检测系统对长59cm和管道内表面直径为89mm的不锈钢工业直管内表面进行了三维测量,结构光视觉检测系统选用加拿大Stocker Yale公司生产的SNF系列半导体圆锥曲面激光器,出射波长为660nm,出射半锥角为11.4°。采用敏通MTC-23X11H短型黑白高解析度CCD摄像机,像素尺寸为798×584,镜头焦距大于2.8mm。测量时,管道沿轴向每次移动2mm。获取每个截面处的带有圆结构光条的图像,基于光学三角法获取管道内表面的三维数据点。本文采用获取的有缺陷和无缺陷管道内表面三维数据点,基于VC++程序语言及OpenGL实现缺陷检测及重构。

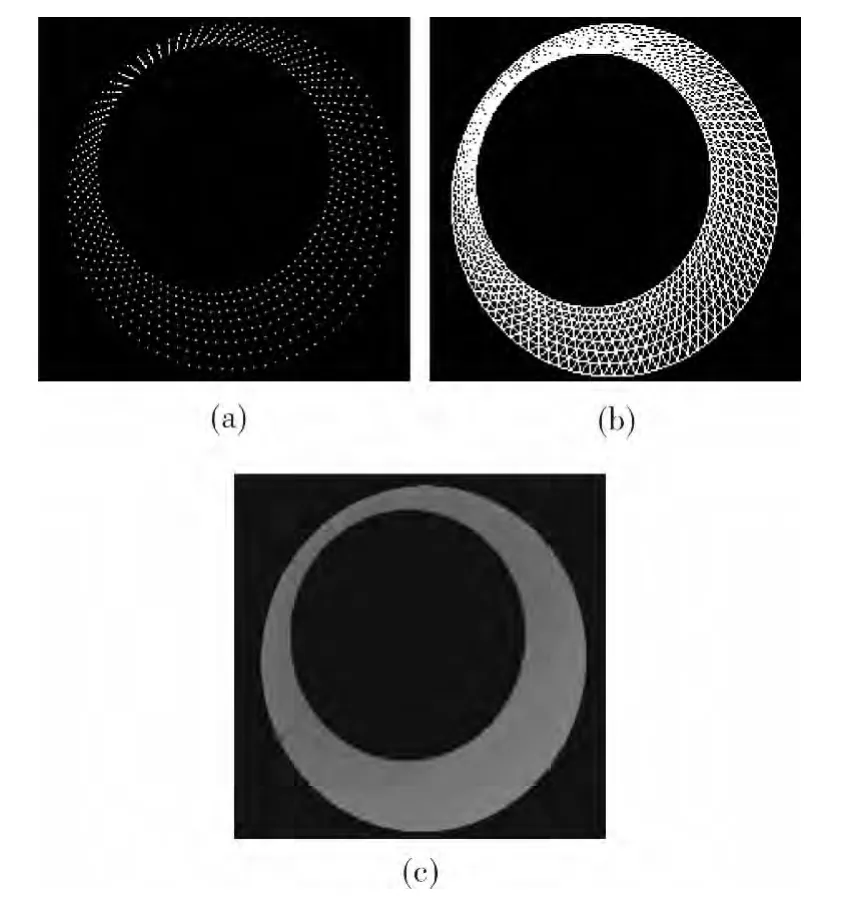

图6(a)为测量的无缺陷管道内表面三维点云数据图形。共有720个点,由10个圆周组成。图6(b)为对图6(a)进行三角剖分后的结果,图6(c)为利用OpenGL对三角剖分后的管道内表面引入光照和材质后曲面三维重构结果。

图6 无缺陷管道三维重构图Fig.6 Three-dimensional reconstruction of defect-free pipe

图7 为对凸起缺陷管道内表面检测及三维重构结果。获取三维测量点13 595个,数据精简后剩余2 123个点,由11个圆周组成,圆周半径r为44.5mm,相邻点之间的法矢夹角阈值θt取2.0°,当相邻点间的法线夹角大于2.0°且该点到圆心的距离小于半径44.5mm时,其为凸起缺陷点A。图7(a)为利用法矢量夹角识别的凸起缺陷;图7(b)为对管道内壁进行三角剖分的结果;图7(c)为引入光照和材质条件的缺陷管道内表面三维重构结果。

图7 凸起缺陷管道内表面三维重构图Fig.7 Three-dimensional reconstruction of convex defect in pipe inner surface

图8 为针对管道内表面存在凹坑的情况利用仿真数据进行缺陷检测的结果。仿真数据共有960个点,由15个圆周组成,圆周半径r设为50.0mm,相邻点之间的法矢夹角阈值θt取6.0°,当相邻点之间的法矢夹角大于6.0°且该点到圆心的距离大于半径时,则该点为缺陷点。图8(a)、图8(b)分别为管道内表面三维点云和三角剖分的图形,A为利用法线夹角检测到的凹坑缺陷;图8(c)为引入光照和材质条件缺陷管道内表面三维重构结果。

4 结论

本文采用结构光视觉检测系统获得的三维测量点,分析了三维点的空间分布特点,并依据三维点的分布特征,通过判断相邻点法线夹角的变化进行管道内表面缺陷的识别,同时依据三维点呈圆周分布的特点,采用相邻点交替连接的三角剖分方法,简化了三角剖分过程。基于VC++及OpenGL图形工具采用上述方法实现了管道内表面的缺陷检测和三维曲面重构。实验结果表明该方法具有工程应用价值。

[1] 李成凯,孙永兴,李潇菲,等.在线管道缺陷常用检测方法分析[J].管道技术与设备,2009,6:24-26.LI Cheng-kai,SUN Yong-xing,LI Xiao-fei,et al.A-nalysis of commonly used detection approaches about defects in inspection of online pipeline[J].Pipeline Technique and Equipmemt,2009,6:24-26.(in Chinese with an English abstract)

[2] 马云修,刘宝余,孙旭.漏磁检测技术在长输管道维护中的应用[J].石油化工腐蚀与防护,2012,29(11):45-50.MA Yun-xiu,LIU Bao-yu,SUN Xu,Application of magnetic flux leakage detection technology in maintenance of long-distance pipelines[J].Corrosion&Protection in Petrochemical Industry,2012,29(11):45-50.(in Chinese with an English abstract)

[3] 辛伟,丁克勤,黄冬林,等.带保温层管道腐蚀缺陷的脉冲涡流检测技术仿真[J].无损检测,2009,31(7):509-512.XIN Wei,DING Ke-qin,HUANG Dong-lin,et al.Pulse eddy current detection simulation of the pipe corrosion with insulation layer[J].Non-destructive Technology,2009,31(7):509-512.(in Chinese with an English abstract)

[4] 王明泉,宋文爱,韩焱.管道锈蚀射线检测技术[J].测试技术学报,2002,16(3):203-206.WANG Ming-quan,SONG Wen-ai,HAN Yan.The radiographic detecting technology of the pipeli ne rust[J].Journal of Test and Measurement Technology,2002,16(3):203-206.(in Chinese with an English abstract)

[5] GOMEZ F,ALTHOEFER K,SENEVIRAYNE L D.Modeling of ultrasound sensor for pipe inspection[J].IEEE,2003,2(9):2555-2560.

[6] 王颖,王建林,细管道内表面光电检测方法研究[J].应用光学,2008,29(5):735-739.WANG Ying,WANG Jian-lin.Optoelectronic inspection of in-pipe surfaces[J].Journal of Applied Optics,2008,29(5):735-739.(in Chinese with an English abstract)

[7] 王一,程大林,任永杰,等.透射式激光扫描测径技术[J].光电工程,2011,38(7):65-68.WANG Yi,CHENG Da-lin,REN Yong-jie,et al.Transmission laser-scanning diameter inspection technology[J].Opto-Electronic Engineering,2011,38(7):65-68.(in Chinese with an English abstract)

[8] 谢静,杨晓燕,徐长航,等.基于形态学方法的工件表面缺陷红外热像检测技术[J].中国石油大学学报,2012,36(3):146-150.XIE Jing,YANG Xiao-yan,XU Chang-hang,et al.Infrared thermal images detecting surface defect of steel specimen based on morphological algorithm[J].Journal of China University of Petroleum,2012,36(3):146-150.(in Chinese with an English abstract)

[9] OSAMA M,TARIQ S.Automated detection of surface defects in water and sewer pipes[J].Automation in Construction,1999,8(5):581-588.

[10] DURAN O,ALTHOEFER K,SENEVIRATNE L D,et al.Automated pipe defect detection and categorization using camera/laser-based profiler and artificial neural network[J].IEEE Transactions on Automation Science and Engineering,2007,4(1):118-126.

[11] 孙存亮.空间散乱点曲面重构的三角剖分技术研究[D].南京:南京航空航天大学,2009.SUN Cun-liang.The study of triangulation about space scattered points[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2009.(in Chinese with an English abstract)

[12] YANG Zhou-wang,SE Yong-hwa,KIM Tae-wan.Adaptive triangular-mesh reconstruction by meancurvature-based refinement from point clouds using a moving parabolic approximation[J].Computer-Aided Design,2010(42):2-17.