DCS系统在锅炉控制系统中的应用

2014-05-29常江孙昂原铭良

常江,孙昂,原铭良

(沈阳化工大学,信息工程学院,辽宁 沈阳 110142)

1 引言

由于辽宁华锦热电厂锅炉系统中主蒸汽压力回路的前后装置间耦合比较严重[1],压力控制过程反应缓慢,动态响应时间长,滞后严重。传统PID的控制效果不理想,直接影响到发电机的经济运行和能源的消耗。因此,采取Profit Loop控制技术来解决机组中大滞后回路问题,提高控制水平。

2 Profit Loop的控制原理

Profit Loop是完全集成到霍尼韦尔PKS系统的一种单输入/单输出(SISO)、基于模型的预测控制和优化技术。通过对被控对象的在线辨识,以适应被控对象动态特性的变化。最后通过滚动优化,计算出合理的控制信号[2]。模型预测控制方框图如图1。

Profit Loop可以根据当前值及将来值产生控制动作序列,并用最优的方式去趋近设定值,产生的控制序列如图2所示。

图1 模型预测方框图

图2 控制序列图

3 主蒸汽压力调节对象的动态特性

以主蒸汽压力为被控量的燃烧调节对象流程如图3所示。由炉膛1,蒸发受热面2,汽包3和过热器4等组成[3]。其主要的扰动是燃烧量扰动(内部扰动)以及蒸汽流量的扰动(外部扰动)。

图3 汽压对象生产流程示意图

3.1 内扰下蒸汽压力调节对象的动态特性

记燃烧量的变化为ΔuB,当ΔuB作阶跃变化后炉膛热负荷立即增大,致使汽包压力pj上升,导致蒸汽流量D增加。由于汽轮机调汽门开度不变,主汽压力pr将随着蒸汽的积累而增大。pr的升高又会使蒸汽通向汽轮机的流出量增加,最终达到新平衡[3],如图4所示。

图4 内扰下汽压的响应曲线

图5 外扰下汽压的响应曲线

其传递函数可写为:

3.2 外扰下蒸汽压力调节对象的动态特性

外部扰动是指电网负荷变化的扰动,它通过改变调节汽门开度ug,使汽轮机进气量D变化而施加的扰动[3]。图5表示了在ug作阶跃扰动时汽压的响应曲线,其中A是主汽压的突跳值。传递函数可写为:

4 锅炉[4]主蒸汽压力控制方案分析

通过串级控制能够有效的克服两种扰动的影响,如图6所示,控制器为主汽压力调节器,引入二次油压的变化作为前馈,可以快速响应汽轮机汽门开度的变化,主蒸汽压力调节器的输出为热量信号,作为副调节器燃料调节器的设定值,燃料调节器的反馈为热量信号,燃料调节器的输出为给煤机的转速设定值,给煤机内部闭环控制跟踪转速设定值。此方案对于影响主蒸汽压力的内部扰动可以通过副调节器来克服,同时引入了反映负荷变化的二次油压作为前馈,能够快速响应负荷的变化[3]。

图6 主蒸汽压力控制方框图

图7 主蒸汽压力的模型预测控制方案

5 主蒸汽压力的模型预测控制方案

虽然PID串级控制能够达到部颁标准[3],但主蒸汽压力会随着电网负荷的变化而波动,并且控制器的控制量很难控制,增添了执行机构的负担,使得执行元件的使用寿命减少。因此对于这样多干扰,耦合严重,大滞后对象,在原有的控制方案基础上采用模型预测控制[5]。

采用的模型预测控制方案如图7所示,副回路采用传统的PID控制。针对主回路非线性强,干扰大,采取模型预测控制算法[6],即主调节器用MPC控制器。

6 Profit Loop控制的实施

6.1 建立模型

在霍尼韦尔PKS系统系统中,通过多次的给汽压对象施加伪矩形脉冲响应(PRBS)激励信号来获得系统模型,实现Profit Loop。

6.2 模型的预测

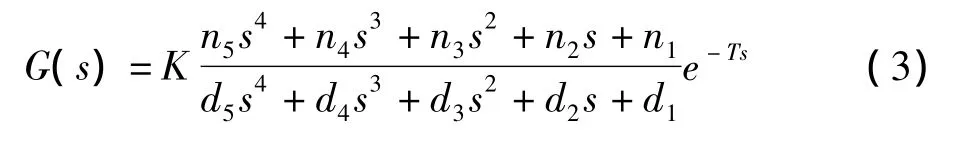

通过将Profit Loop得到的动态模型置入到控制器的方法,就可以进行预测。从而将控制器过去的OP值与将来的预测PV值联系起来,如图8所示,其传递函数可描述为:

其中,K是对象的增益系数;T是对象的滞后时间;n和d是模型系数;s是拉普拉斯常数[2]。

图8 预测PV轨迹

经过反复的测试汽压对象的系统模型为:

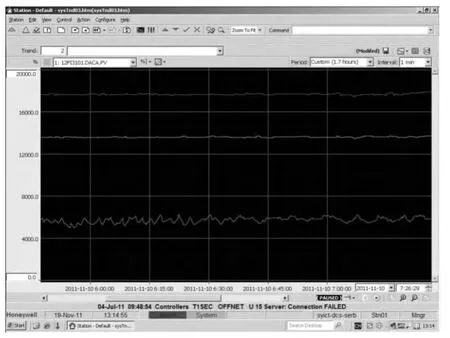

6.3 控制器建立及运行

完成了测试结果评估后,将模型下载到霍尼韦尔PKS系统的C300控制器中运行,一旦计算出PV将来的运行轨迹,控制器就会采取相应的控制动作,促使过程的运行轨迹朝向控制目标。在这段时间,滚动计算促使PV值靠近SP值,减少控制器的偏差[2]。如图9,图10所示。

图9 滚动计算示意图

图10 控制作用的滚动优化

7 Profit Loop控制的效果

经过Profit Loop控制后,预测控制[7]投入运行,控制效果较好。不但主蒸汽压力平稳,而且给煤机转速特别平缓、波动小。这减轻了执行机构的负担,同时执行元件的使用寿命得到了延长。相反,传统PID控制器,由于其控制器的控制量变化特别频繁,导致蒸汽压力波动幅度大。对比效果如图11所示。中间部分为Profit Loop控制,前后两端为传统PID控制。(第一条曲线为发电机有功功率曲线,第二条曲线线为主蒸汽压力,第三条曲线为给煤机转速,第一幅图中的直线为控制器状态)。

从图11中还可以看出,当为Profit Loop控制时,发电机的有功功率变化比较平稳,而为传统PID控制时其变化频率比较大,这是由于锅炉的主蒸汽压力和负荷相互影响的结果。也就是说发电机有功功率随着锅炉主蒸汽压力波动的变化而变化。因此主蒸汽压力的波动状况可以直接通过发电机的有功功率做出判断。

图12为Profit Loop控制时4#机组运行曲线,通过对数据统计,Profit Loop控制时主蒸汽压力标准差为0.02~0.04。从图中可以看出Profit Loop控制时蒸汽压力稳定,另外一个优势就是给煤机转速平稳,这对执行机构是特别有益的,达到了厂方所希望的目标。

图11 4#机组蒸汽压力的Profit Loop控制与PID控制对比图

图12 4#机组蒸汽压力控制的Profit Loop控制曲线

8 结束语

霍尼韦尔PKS系统的Profit Loop作为一种模型预测控制技术,在辽宁华锦热电厂锅炉系统中得到了成功应用,受到了厂方得好评。该技术减小了主蒸汽压力的偏差而且使控制量输出平稳,达到了经济节能的目的,具有广阔的应用前景。

[1]张磊,张立华.燃煤锅炉机组[M].北京:中国电力出版社,2006.

[2]赵宁,钱光灿.一种新型控制器的应用[J].自动化博览,2008,S1:192-194.

[3]薛美盛,孙德敏,吴刚.火电厂锅炉主蒸汽压力的阶梯式广义预测控制[J].中国科学技术大学学报,2002,41(6):685-689.

[4]张子栋,王怀彬.锅炉自动调节[M].哈尔滨:哈尔滨工业大学出版社,1994:15-20.

[5]舒迪前.预测控制系统及其应用[M].北京:机械出版社,1996:15-20.

[6]徐立鸿.预测控制的研究现状及问题[J].控制理论与应用,1994,11(1):121-125.

[7]Dean E K,Thomas A B.Robust steady-state target calculation for model predictive control[J].AIChE Journal,2000,46(5):1007-1022.