基于伦茨9400伺服机械手的控制及应用

2014-05-29沈阳新松机器人自动化股份有限公司张威李立秋

沈阳新松机器人自动化股份有限公司 张威 李立秋

沈阳职业技术学院 刘丽

1 龙门式机械手的应用与控制

1.1 机械手的应用

本文阐述来源于实际项目使用,项目有5台数控加工中心,配置2台智能执教坐标机械手为加工中心自动上下料,机械手控制系统会根据加工中心发出来的“上料”或者“下料”请求合理命令其中一台机械手来响应请求,实现高精度、高速、全程无人的上下料流程,机械手分为整体机械手结构和配置,如图1所示。

图1 龙门式机械手外形结构

1.2 机械手的控制及传动系统

本机械手控制系统中分为逻辑控制的PLC控制系统和伺服定位、速度控制的伺服电机控制系统,机械手在运动其间的逻辑控制是在PLC控制系统里面完成,机械手的运行定位、运行速度和运行力矩等是在伺服驱动器里面完成,PLC控制系统与伺服驱动控制系统采用Profibus-DP的总线方式进行连接,实现高速、稳定、可靠的总线信号传输。

(1)机械手PLC控制系统

机械手控制系统采用德国西门子中高端可编程控制器,本控制器具有两种通讯接口,Rj45和RS485,分别支持Ethernet和Profibus-DP通讯协议,本应用中Rj45接口用于与上层监控网络进行信号交互,RS485用于与伺服驱动器之间连接,进行总线通信。

PLC逻辑控制程序通过西门子STEP7软件进行编程,同时利用软件中功能块编制功能,可针对伦茨9400伺服驱动器编制特殊功能块,在PLC程序中直接调用编制好的功能块就可以轻松地与伦茨9400建立Profibus-DP连接,实现机械手的定位控制、速度控制、坐标原点建立、力矩给定等控制功能。功能块可以进行加密处理,在不影响使用的前提下,可以有效保护技术知识产权,同时可以在同样控制架构的系统中直接使用功能块,有效降低技术门槛,缩减繁琐的程序量,降低程序出错率。

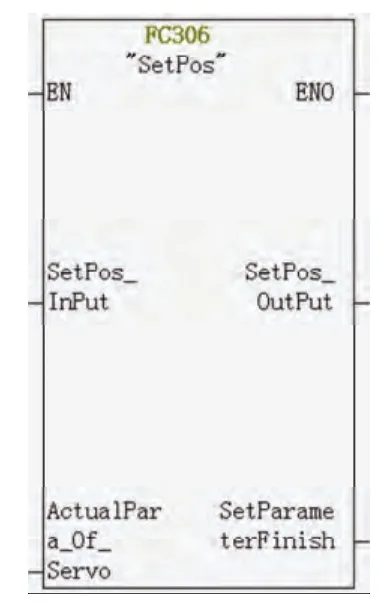

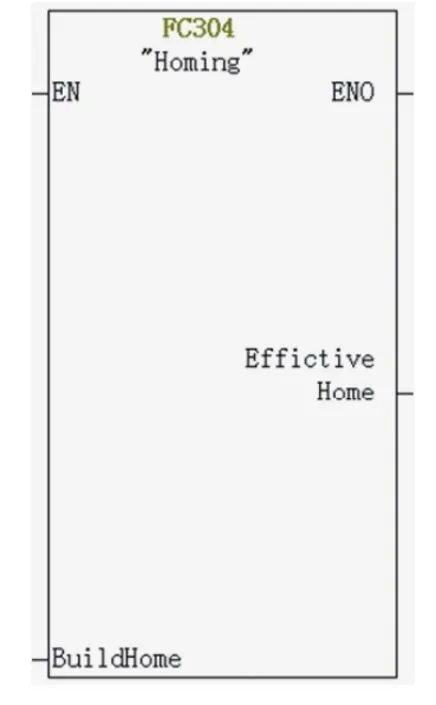

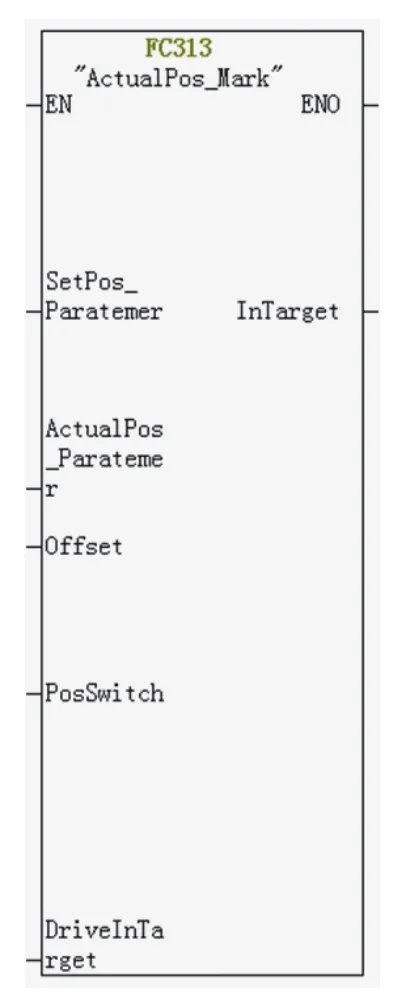

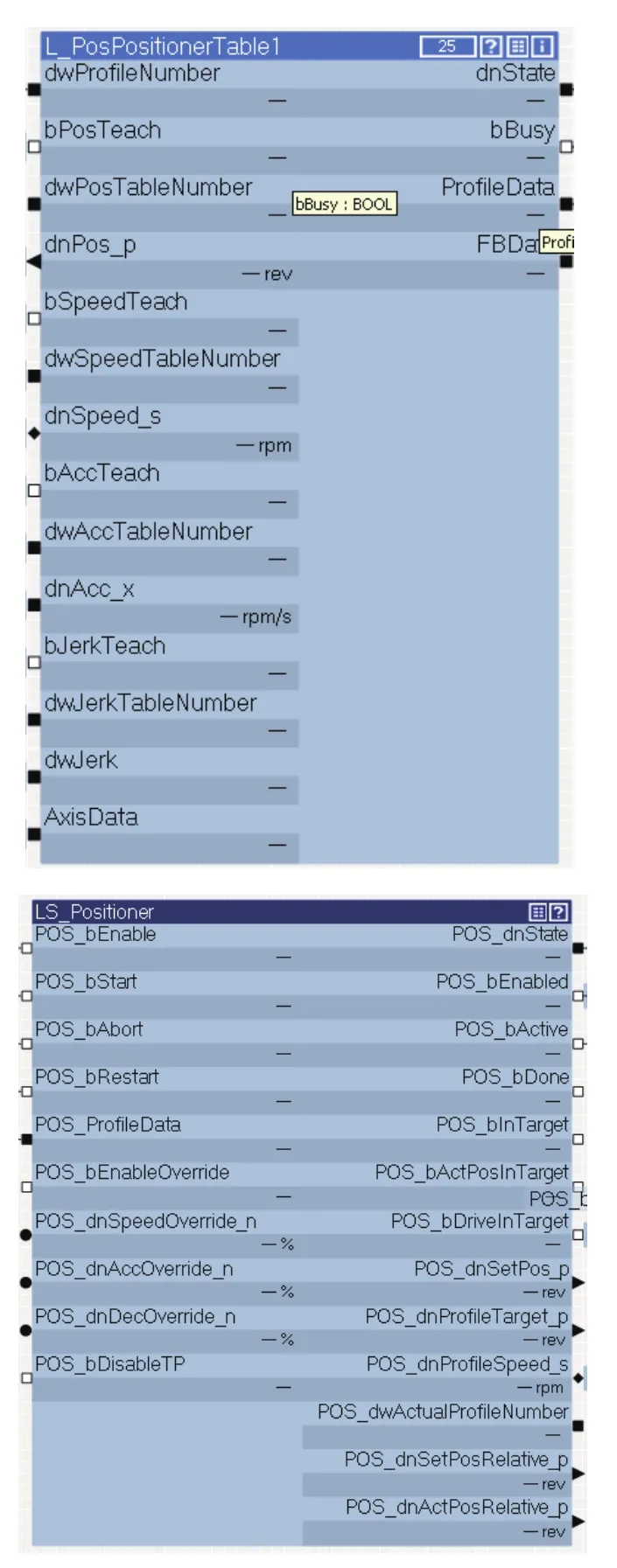

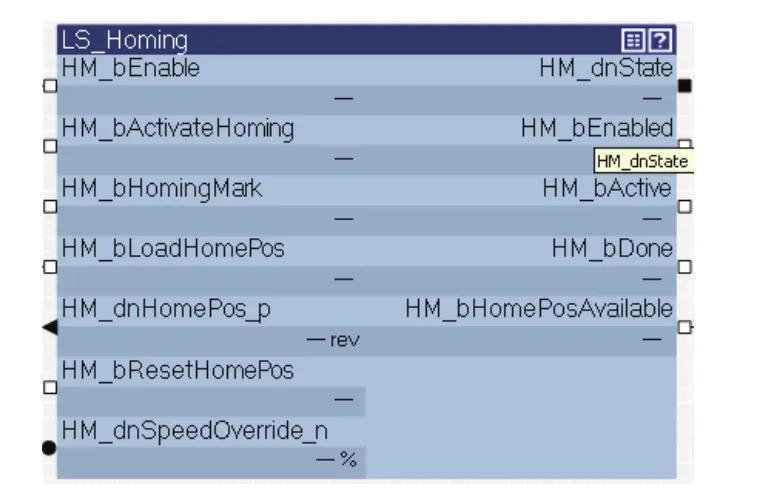

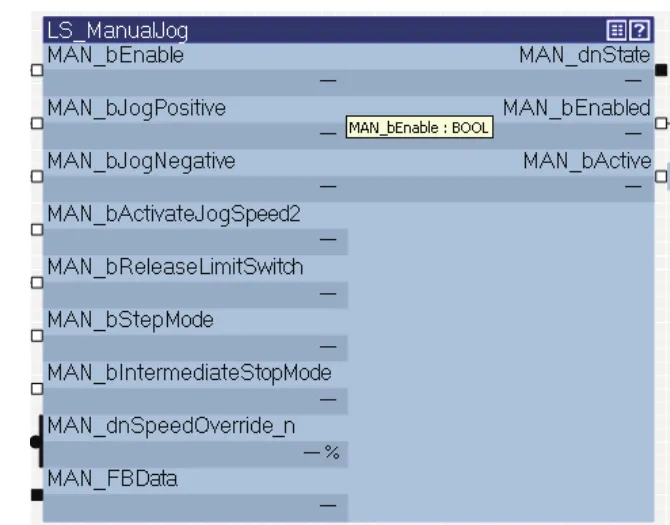

自建主要功能块如图2~图4所示。

图2 控制系统位置设定功能块

图3 控制系统Homing点设定功能块

图4 控制系统实际位置标定功能块

(2)机械手传动系统

机械手传动系统采用德国伦茨9400系列高端伺服驱动器和伺服电机,本伺服控制器选配RS485控制接口,支持Profibus-dp通讯协议,作为控制网络中的系统从站,受PLC主站统一控制;伦茨9400伺服控制器采用模块化配置和控制理念,各种接口和控制功能可以选用现有功能模块进行扩展。

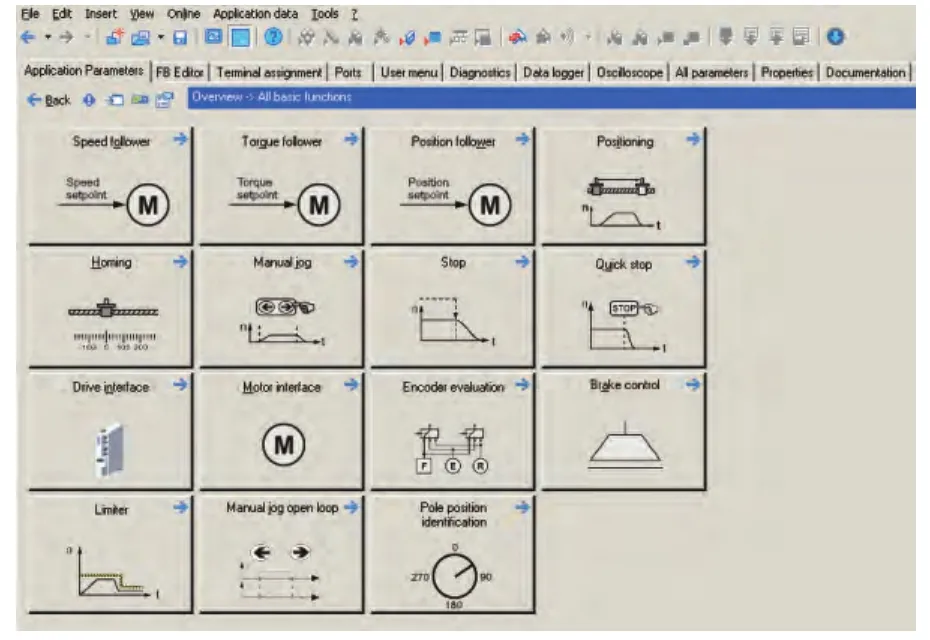

9400伺服驱动器通过Engineer Highlevel软件进行配置和编程,机械手运行的定位控制、速度控制、力矩控制、原点建立等运行控制功能均通过此软件进行编程后下载到伺服驱动器中,此软件采用模块化控制和编程思路,针对不同的项目应用只需要设置不同的功能块,最终在“FB_Edit”中编制控制程序。

模块化控制及主要定位功能如图5~图8所示。

图5 模块化控制图

图6 传动系统定位功能块

图7 传动系统原点建立功能块

图8 传动系统手动(示教)功能块

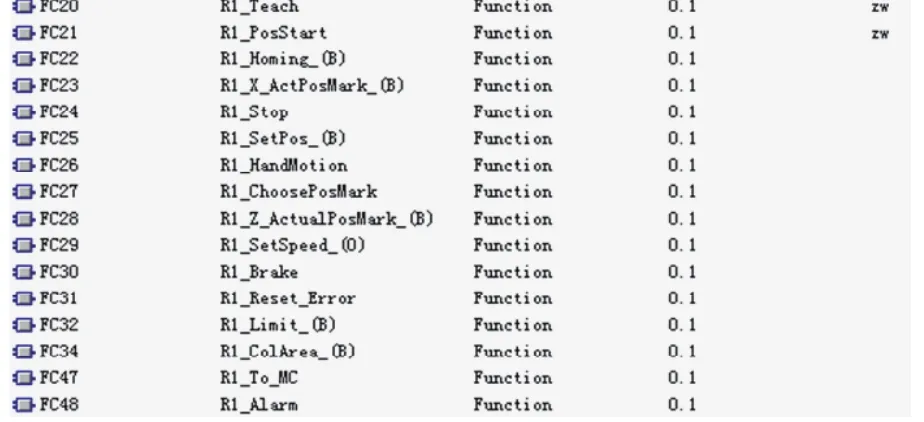

1.3 控制程序块

图9 控制程序块

2 结语

就目前机械装配行业的迅猛发展,装配精度要求越来越高,加之自动化控制技术和计算机通讯技术的飞跃发展,高效、高精度的加工和装配技术备受关注,数控加工目前已经发展得相当完善,可以实现多轴、多面一次性装配加工完成,实现数控加工中心的自动上下料,可以解放劳动力,实现无人值守的工作模式,大大节省劳动力,将人从一线危险的操作岗位转移到安全的监控中心,是工作模式的一次大调整。

针对数控加工中心开发的两轴、三轴非标机械手的出现,使得加工中心的自动上下料得以实现,在保证快速搬运,高精度装配,智能服务的同时还可以通过机械手进行大负载工件的搬运,另外根据加工中心的工艺摆放情况也可以实现一台智能机械手服务于多台数控机床,生产线管理人员在监控中心通过监控画面就可以直接了解加工中心和机械手的工作状态,使得高效、智能、安全的加工理念得以完好的实现。