压水堆核电站数字化仪控系统典型PID控制设计

2014-05-29中国核电工程有限公司电气仪控所顾燕春廖圣勇王兰兰

中国核电工程有限公司电气仪控所 顾燕春,廖圣勇,王兰兰

DCS自问世以来,其可靠性、适用性不断提高,功能也日益增强,已广泛应用于电力、石化,冶金等行业,但核电站中DCS系统的应用历史并不太长。PID控制器具有原理简单,使用方便,适应性强,鲁棒性好的优点而被广泛应用。本文以海南昌江核电站1、2号机组采用的INVENSYS公司IA DCS系统为背景,对核电站中典型的单回路PID控制和串级PID控制的控制原理和数字化实现进行阐述;针对实现过程中的手/自动切换扰动和PID控制器的正反作用问题给出了解决方案。对PID控制器在核电站中的应用推广有重要意义。

1 PID控制原理

PID控制,又称PID调节,它根据系统的误差,利用比例积分微分控制计算出控制量进行控制,目前核电站中常用的有P、PI,PID控制。其典型控制框图如下图,从图1上看是一种典型负反馈控制,其根据给定值与实际输出值之间的偏差,输出控制量调节被控对象,直到实际输出值等于给定值或偏差达到允许范围之内。

图1 典型PID控制器控制框图

PID控制器的传递函数为:

核电站中除了上述单回路的PID控制,还有少部分的串级控制系统,其典型控制框图如下图2。串级控制系统的引入主要针对复杂的控制对象,在核电站中用于控制稳压器水位,其容量滞后大,干扰变化剧烈,频繁,控制要求高。

图2 串级PID控制器控制框图

从图中看,该控制系统为包括两级控制结构,副调节器位于内环,起到粗调的作用;主调节器位于外环,起到精调的作用。主调节器的设定值由外部给定,主调节器的输出作为副调节器的设定值。经过两级调节,可以提高复杂被控对象的控制精度。

2 单回路PID控制在核电站中的应用

2.1 核电站典型的单回路PID控制要求

核电站典型的单回路PID控制,如图3,是海南昌江核电厂1、2号机组容积控制箱(RCV002BA)液位的单回路PID调节,其目的是控制RCV002BA的液位在一个稳定的值,以维持反应堆一回路的水装量。容积控制箱的液位通过RCV011MN监测,当在容积控制箱水位高于给定值时,通过气动三通阀(RCV 030 VP)调节,将流入容控箱的流量减小,同时排往硼回收系统(TEP)的流量加大;当液位低于给定值时, 调节RCV 030 VP,将流入容控箱的流量增大。

图3 容控箱液位控制模拟图

图中,RG401为P调节,其控制原理框图如下图

图4 容积控制箱控制简化框图

2.2 DCS平台数字化实现

海南昌江核电站的容控箱液位控制在INVENSYS公司的IA平台上实现,如图5所示。

图5 容控箱液位控制功能图

其中,I/D是电流信号转换成数字信号的输入卡件;AINR(AOUTR)是冗余设置的模拟信号输入(输出)模块;AIN(AOUT)是IA平台软硬件的输入(输出)接口模块;401RG为IA平台软件的典型的PID调节模块;<表示401RG输出的上限;>表示401RG输出的下限;T是手自动切换的执行模块,自动模式下,选择INP1作为401RG的输出,手动时选择INP2作为输出;BCALC1/2是跟踪手动模式下的控制值,实现无扰动切换;401RC为手自动操作站。

RCV011MN I/D采集卡采集到IA系统,再通过网络送到计算机监控画面(KIC)上实时显示,通过AINR模块获取采集卡的信息并检测信号有效性,送到PID调节模块(401RG)的测量端,与KIC上送来的给定值比较后进行比例运算,在自动控制模式下,通过AOUTR模块输出给RCV030 VP调节容控箱液位。若AINR和AOUTR模块检测到信号无效,则主控室的手自动操作站(401RC)报警,提醒操作员处理。

3 串级PID控制在核电站中的应用

串级控制相比单回路控制多了一个副回路,其抗干扰能力等都优于单回路控制,但是串级控制所需的仪表多,系统复杂,一般情况下,单回路控制能解决的问题,一般不采用串级控制,因此,核电站中的串级控制的使用也非常有限,下面以核电站复杂的串级PID控制(稳压器水位的串级控制)为例阐述核电站中串级控制的实现。

3.1 核电站复杂串级PID控制介绍

如图6是稳压器水位的串级控制模拟图。

图6 稳压器液位控制模拟图

该串级控制包含:

(1)主调节器——稳压器水位调节器(RCP403RG)

稳压器水位的整定值为反应堆冷却剂温度的函数,由冷却剂的平均温度和参考温度(由汽机压力得到)计算而来。测量值由RCP007、008和011MN三个稳压器水位变送器测量值,数据经过VT403处理后得到的有效平均值。整定值与测量值比较后取偏差作为RCP403RG的输入。RCP403RG为PI型控制器,积分环节的作用是消除稳态工况下实际水位与整定值间的稳态误差。

RCP403RG的输出信号通过ZO433加上容控箱的下泄流量,得到上充流量的整定值,作为副调节器的输入。该信号有两个可调的限值,由函数发生器GD413实现:

最小流量限值,以保证再生热交换器内冷却下泄流的最小上充流量,为的是防止下泄孔板下游出现冷却剂汽化现象;

最大流量限值,保证运行中的上充泵的出口压力足以能维持反应堆冷却剂泵轴密封流量在一个可接受的范围内。

(2)副调节器——上充流量调节器(RCV404RG)

主调节器输出给定的上充流量,由带1s滞后的PI控制器RCV404RG调节上充流量调节阀RCV046VP,达到调节稳压器水位的目的。其控制原理框图如图7。

图7 稳压器液位控制简化框图

3.2 DCS平台数字化实现

稳压器的液位控制也是在INVENSYS公司开发的IA平台上实现,如图8。

图8 稳压器液位控制功能图

RCP007/008/009MN水位测量信号采集到IA系统,通过软件中的开发的选择模块AVERGE VOTER实现三个值的平均,送水位主调节回路作为测量值,整定值通过一回路温度通过固定的函数曲线生成,两者的偏差经过PI运算送到副调节回路,最终控制稳压器水位。

4 无扰切换实现和正反作用设定

4.1 无扰切换实现

这里介绍的无扰切换主要是手自动的无扰切换,包括手自动切换中最终的输出信号无扰动以及KIC上设定值的无扰动切换。

4.1.1 手自动切换时输出无扰

以上图5 RCV401RG为例,自动模式下控制器输出值为INP1,手动模式下输出值为INP2。当自动模式切换到手动模式时,如果INP1和INP2不等,会造成PID控制器的输出跳变,导致执行器出现扰动现象。

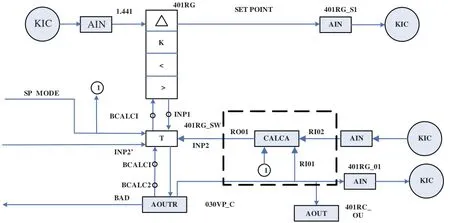

针对上述问题,在功能图中增加CALCA模块,如图9所示。RI01(调节器输出)和RI02(手动模式输入值)都送到该模块。自动模式下,RO01(CALCA模块的输出)先跟踪并记忆RI01的值,而RI01的值为控制器的自动输出INP1,当切换到手动模式时,INP2的值为RO01,等于INP1,所以切换是无扰动。而手动模式下,INP2的值送到AOUTR后经过BCAL2和BCAL1反馈到401RG调节器,使INP1等于INP2,也实现了无扰动切换。

图9 自动模式到手动模式无扰切换的功能图

4.1.2 手自动切换时外设定值无扰动切换

以上图5 RCV401RG为例。自动模式下,系统通过PID调节稳定后,给定值和测量值之间的偏差基本为0,所以自动切手动时,基本是无扰动的。而手动模式下,RCV401RG功能被屏蔽,外设定值无法修改保持不变,切换到自动模式时,如果手动调节后测量值变化较大,两者之间的偏差将很大,导致扰动,同时,调节器RCV404RG将向原设定值调节,操作员输入目标值后向目标值调节的现象,导致控制量的跳变扰动。

解决方法是在整定值输入前增加CALCA模块,如图10所示。CALCA模块检测到手动模式时,外设定值RO01跟踪测量值RI02,在手动控制状态下,设定值跟踪测量值,即此时的测量值RI02可认为就是外设定值,把该值作为此时的外设定值,切换到自动模式时不会出现扰动现象。

4.2 PID控制正反作用设置

对于反馈系统来说,只有负反馈才是稳定的。负反馈的判断依据是系统开环方法倍数为负,即系统中各个环节的放大倍数的乘积为负。所以在控制系统投运之前,必须根据调节阀、被控对象和变送器放大倍数的正负,设定PID控制的正反作用,确保系统为负反馈系统。正作用是指调节器的输出随被调量的增大而增大,调节器的增益为“+”,反作用是指调节器的输出随被调量的增大而减小,增益为“-”[1]。

参考图4中容控箱液位控制系统,包含P控制器、三通换向阀、容控箱和液位变送器四个环节,其中

(1)气动三通换向阀(RCV 030 VP)在失气状态下,完全切换到RCV002BA侧;供气状态下,根据容控箱液位高低在RCV和TEP之间切换;所以对容控箱来说,等同于气闭式阀门,为负作用;

(2)对于被控对象容控箱,输入信号为RCV 030 VP去容控箱侧的开度,输出信号为容控箱液位。当开度变大时,容控箱的液位升高,所以容控箱为正作用;

(3)液位变送器(RCV011MN)的输出信号随着液位的上升而增大,所以为正作用;

(4)根据上述3条,可以判断P控制器RCV401RG为正作用。

5 结束语

本文结合海南昌江核电站的工程实践,对单回路PID控制器和串级PID控制器的控制原理和功能实现进行了详细的介绍,阐述了相关关键技术的解决方案。随着我国核电事业的发展,PID控制器必将在三代核电的开发研究中得到广泛的应用。本文对提高核电领域的自动控制水平具有一定的推动作用。

[1] 金以慧. 过程控制[M]. 北京: 清华大学出版社. 1993

[2] 翁维勤, 孙洪程. 过程控制系统及工程[M]. 北京: 化学工业出版社. 2002

[3] 上海福克斯波罗有限公司. I/A’s系统及应用[M].

[4] 王家胜. 核电站数字化仪控系统改造中几种控制系统综合应用分析[J].核科学与工程, 2005, 25 (3) : 231-238.

[5] 郑明光, 沈增耀. 压水堆核电厂仪表控制与计算机华的发展概况[J]. 核技术. 2000.

[6] 徐伟. 方家山核电站数字化仪控系统浅谈[J]. 企业技术开发, 2011, 30(14) : 87-88.

[7] 靳莹瑞, 陈玉国. 基于DCS的双容水箱液位串级控制[J]. 中原工学院学报. 2011.

[8] 俞金波. 核电站数字化仪控系统特点[J]. 山东核电有限公司. 2001.

[9] 刘继春,王晔. 集散控制系统在岭澳核电站中应用[J].电力自动化设备,2010, 30 (6) : 105 -110.

[10] 王翠芳. 核电站数字化仪控系统开发过程及其验证与确认[J].自动化仪表, 2012, 33 (7) : 49-52.

[11] 毛从吉. 从安全审评角度看核电站数字化仪控设计[J].自动化仪表,2012, 33 (7) : 39-48.

[12] 黎知行, 章旋. 核电站安全级DCS虚拟系统的设计与开发[J]. 制造业自动化, 2012, 34 (7) : 154-156.