基于喷丸残余应力场的疲劳裂纹扩展数值模拟

2014-05-25刁浩峰陈大为

刁浩峰,周 迅,陈大为,吴 飞

(浙江理工大学机电产品可靠性技术研究浙江省重点实验室,杭州310018)

基于喷丸残余应力场的疲劳裂纹扩展数值模拟

刁浩峰,周 迅,陈大为,吴 飞

(浙江理工大学机电产品可靠性技术研究浙江省重点实验室,杭州310018)

运用有限元软件ABAQUS建立喷丸强化有限元模型,研究冲击速度、弹丸半径、弹丸材料、覆盖率对残余应力场的影响。运用疲劳分析软件Msc.Fatigue建立了疲劳裂纹扩展分析模型,将非喷丸模型和喷丸模型的应力场导入 Msc.Fatigue进行疲劳裂纹的扩展分析,比较研究残余应力场对疲劳裂纹扩展的影响。喷丸强化有限元模型的模拟结果表明,适当地增加冲击速度、弹丸半径、覆盖率等喷丸参数可以明显改善残余应力场的作用效果,钢丸喷丸产生的最大残余压应力值比玻璃丸喷丸产生的大。疲劳裂纹扩展分析模型的模拟结果表明,由于喷丸残余压应力场的作用,有效地改善了材料的疲劳性能,构件的疲劳裂纹扩展寿命提高了1.3倍。

喷丸;数值模拟;残余应力场;疲劳裂纹扩展

0 引 言

喷丸是一种可以有效改善金属构件表面完整性、提高金属构件疲劳性能的冷加工工艺[1-2]。喷丸强化机制是在金属表面层和深表面层引入残余压应力场[3],从而能够有效阻止疲劳裂纹的扩展,显著提高构件的使用寿命。

传统喷丸的研究手段有理论法、实验法。理论法有了一定的发展[1-2],但在工程使用中还存在一定困难;实验法结果较为可靠,但需要耗费大量的时间和人力,具有很大局限性。

数值模拟因其经济性和高效性成为喷丸强化过程研究的重要手段。国内外学者已进行了一些数值模拟研究。在国外,Meguid等[4-6]首先通过FEM(finite element method,有限元方法)进行喷丸成形过程的研究,开创了使用FEM进行喷丸数值模拟的先河。Bhuvaraghan等[7]采用FEM与DEM(discrete element method,离散元法)相结合的方法研究了喷丸过程,从而更准确地得到了喷丸以后残余应力场分布。Gariepy等[8]利用FEM定量研究分析了喷丸残余应力场,此后通过FEM对喷丸过程的模拟研究更加细化。国内,李雁淮等[9]使用ABAQUS软件建立了单丸粒模型与多丸粒模型,通过喷丸数值模拟得出当覆盖率达到100%时,残余压应力值增加。王强等[10]使用有限元软件 ANSYS建立了喷丸模型,通过调整弹丸的速度、材料和直径对喷丸过程进行了数值模拟分析。凌翔等[11]使用有限元软件ABAQUS预测了在相同喷丸条件下钢丸和玻璃丸两种不同弹丸类型对残余应力场的影响。须庆等[12]使用ANSYS/LS-DYNA软件建立了有限元模型,研究分析了不同参数下残余应力场的分布规律,并进一步探讨了单晶性质对喷丸残余应力场产生的影响。张正等[13]使用有限元法研究了优先控制参数和可比参数对模拟结果的影响,并与传统理论方法比较,证明了模拟结果的可靠性。

虽然国内外学者对喷丸强化过程进行了大量研究,但是鲜有学者将喷丸数值模拟和疲劳裂纹扩展数值模拟结合起来进行研究。本文首先运用有限元软件ABAQUS建立了单丸喷丸强化有限元模型,研究了冲击速度、弹丸半径、弹丸材料对残余应力场的影响;建立了不同数目的多丸喷丸强化有限元模型,研究了覆盖率对残余应力场的影响;然后根据喷丸强化数值模拟的结果运用疲劳分析软件Msc.Fatigue建立了疲劳裂纹扩展分析模型,将非喷丸模型和多丸喷丸模型的应力应变信息导入Msc.Fatigue进行裂纹扩展分析。通过非喷丸模型计算结果与多丸喷丸模型计算结果的比较研究了喷丸后残余应力场对疲劳裂纹扩展的影响。

1 单丸喷丸强化数值模拟

1.1 单丸喷丸有限元模型

单丸喷丸模型如图1所示。弹丸是半径为R的球体,选用的是C3D4单元。靶体选择3 mm× 2 mm×3 mm的长方体对称模型,选用的是求解较为准确的C3D8R减缩积分单元,为了避免该单元存在的沙漏模式,细划了弹丸与靶体接触部分的网格并且引入了少量的人工“沙漏刚度”。

图1 单丸喷丸模型

靶体材料选择的是Q235,弹丸的材料为钢和玻璃两种。几种材料的力学性能如表1所示。

表1 实验材料参数

弹丸和靶体采用库伦接触,摩擦系数为0.2。在边界条件约束中,约束靶体各个方向的移动自由度,对称面使用对称约束;由于主要研究喷丸以后靶件残余应力场的变化规律,因此把弹丸与弹丸质心约束为刚体处理。

1.2 计算结果分析

1.2.1 冲击速度

弹丸半径0.5 mm的钢丸,依次选择了110、130、150、170、190 m/s不同五组的冲击速度V,通过有限元分析模块ABAQUS/Explicit对1.1所建立的模型进行模拟,研究了不同冲击速度对残余应力场的影响,将横向应力沿着纵向深度Z的变化规律整理成图2。由图2可知,不同喷丸冲击速度产生的应力分布曲线非常接近,随着喷丸冲击速度的逐渐增大,最大残余压应力值和残余压应力层深度逐渐增大,但当速度达到150 m/s以后,最大残余压应力值和残余应力层深度几乎没变化,但它的最大残余拉应力值却明显增大,影响了喷丸效果。因此,实际喷丸的过程中应该合理控制冲击速度。

图2 冲击速度对残余应力场的影响

1.2.2 弹丸半径

冲击速度150 m/s,弹丸材料为钢丸,依次选择了0.4、0.5、0.6 mm三组不同的弹丸半径R,研究不同弹丸半径对残余应力场的影响,计算结果整理成图3。由图3可知,随着钢丸半径的增大,残余压应力层深度一直增大,而最大残余压应力值是呈先增大后减小的趋势,当钢丸半径达到0.5 mm时,残余压应力值取到最大值。这表明,并不是弹丸半径越大,喷丸效果越好。实际喷丸过程中,应该合理选择弹丸半径。

图3 弹丸半径对残余应力场的影响

1.2.3 弹丸材料

冲击速度150 m/s,选用弹丸半径为0.5 mm的钢丸和玻璃丸,研究不同弹丸材料对残余应力场的影响,计算结果整理成图4。由图4可知,在相同的条件下,钢丸产生的最大残余压应力值明显高于玻璃丸产生的,但残余压应力层深度增大的不太明显。

图4 弹丸材料对残余应力场的影响

2 多丸喷丸强化数值模拟

2.1 多丸喷丸有限元模型

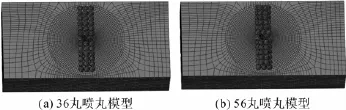

根据单丸模拟分析的结论,冲击速度选择150 m/s,弹丸半径选择0.5 mm,弹丸材料选择钢丸。实际喷丸的过程中,有许多弹丸不断冲击靶体的表面,冲击的效果情况一般用覆盖率来表示。根据覆盖率越高喷丸产生的效果一般越好的理论基础,本文建立了36丸和56丸两种不同的多丸喷丸模型,研究了覆盖率对疲劳裂纹扩展的影响。如图5所示为多丸喷丸模型,基本尺寸为30 mm×15 mm× 6 mm,圆孔的半径为1 mm。

图5 多丸喷丸模型

2.2 覆盖率对残余应力场的影响分析

先对同一纵向深度的横向应力取平均值,然后将横向应力平均值沿着纵向深度Z的变化规律绘制成图6。由图6可知,覆盖率增大,最大残余压应力值略有减少,但残余压应力层深度增加,最大残余拉应力值明显降低。因此,适当的增大覆盖率可以明显改善残余应力场的作用效果。

图6 覆盖率对残余应力场的影响

3 疲劳裂纹扩展数值模拟

3.1 数值模拟模型

为了比较研究喷丸后残余应力场对疲劳裂纹扩展的影响以及多丸模拟分析的结果,创建了两个模型,一个为非喷丸模型,另一个为在裂纹扩展路径上布置了56弹丸的多丸喷丸模型。靶体模型选择含有半径为1 mm圆孔的30 mm×15 mm×6 mm长方体,冲击速度为150 m/s,弹丸材料为钢丸,弹丸半径为0.5 mm。

有限元计算过程中,非喷丸模型选择定义了幅值为150 MPa的静载荷,而多丸喷丸模型选择定义了150 MPa的静载荷和初始速度两种不同载荷,载荷方向如图7所示。多丸喷丸模型有限元计算结果的研究采要两个步骤完成。第一步,在ABAQUS显式分析求解器ABAQUS/Explicit中定义初始速度,计算喷丸后的残余应力场。第二步,将第一步结果导入ABAQUS隐式分析求解器ABAQUS/Standard,在ABAQUS/Standard中定义150 MPa的静载荷,对其进行静力学分析。

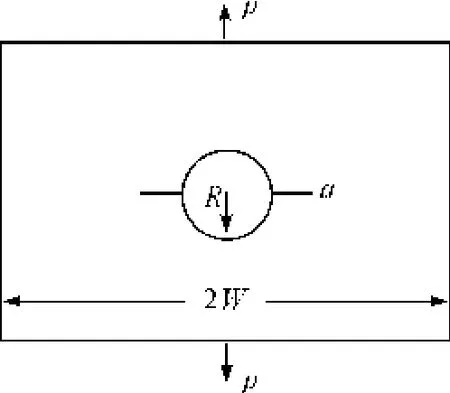

图7 裂纹几何模型

Msc.Fatigue的疲劳裂纹扩展分析是基于LEFM(linear elastic fracture mechanics,线弹性断裂力学),在Msc.Fatigue进行疲劳扩展分析的基本流程如下图8。

图8 疲劳扩展分析的基本流程

3.1.1 裂纹几何信息定义

根据有限元模型在Msc.Fatigue裂纹几何数据库中直接选择带中心圆孔的矩形板作为几何模型。具体的裂纹模型如图7所示,其中R= 1 mm,W=15 mm,p表示静载荷,a表示初始裂纹长度。

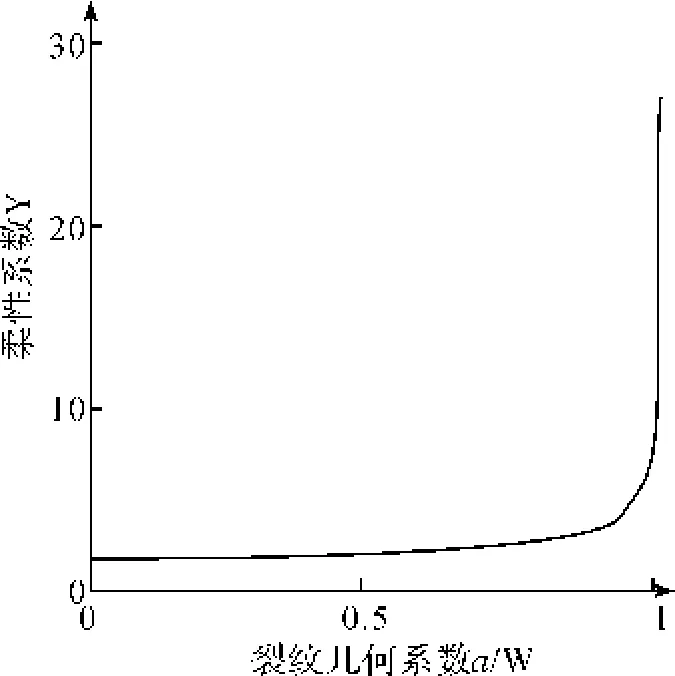

3.1.2 生成柔性函数

根据几何模型,通过Msc.Fatigue可以自动生成柔性函数曲线如图9所示。

图9 柔性函数曲线

3.1.3 载荷信息定义

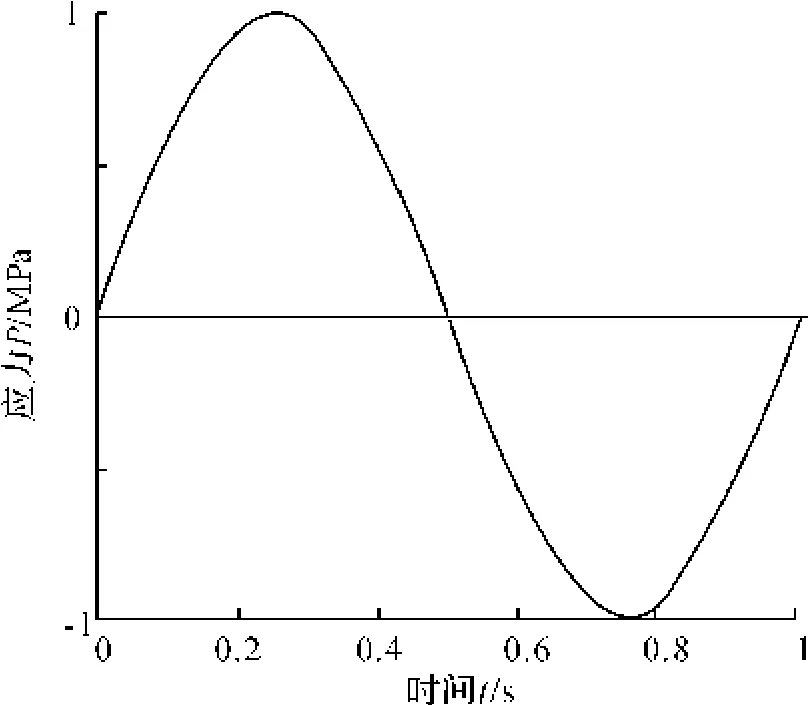

基于Msc.Fatigue直接在载荷数据库选取了如图10的对称循环变应力载荷谱。

图10 应力载荷曲线

3.1.4 材料信息定义

Msc.Fatigue的材料用PFMAT进行定义。在PFMAT中输入Q235的弹性模量、屈服强度等关键参数(表1),Msc.Fatigue根据经验公式自动生成其它相关参数。基于PFMAT定义Q235的d a/d N曲线如图11所示。

图11 材料Q235的d a/d N曲线

3.2 计算结果分析

3.2.1 有限元计算结果

非喷丸模型加载150 MPa的周期载荷的残余应力计算结果如图12所示。由图12可知非喷丸模型在裂纹扩展方向上产生了最大为381 MPa的残余拉应力。

图12 非喷丸模型的残余应力分布云图

56丸模型经过喷丸强化后加载150 MPa的周期载荷的残余应力计算结果如图13所示。

由图13可知,多丸喷丸模型在裂纹扩展方向上产生了的残余压应力场。

对比图12和图13可知,由于喷丸作用,构件在裂纹扩展方向上形成了残余压应力场。

图13 56丸模型的残余应力分布云图

3.2.2 疲劳裂纹扩展结果

在最大应力强度因子达到材料断裂韧度时停止分析,可以得到疲劳裂纹扩展寿命、停止分析时裂纹尺寸、裂纹增长速率、有效应力强度因子幅度和表观应力强度因子幅度。喷丸对疲劳裂纹扩展的计算结果见表2。

表2 喷丸对疲劳裂纹扩展的影响结果

如表2所示,未喷丸模型与多丸喷丸模型比较,疲劳裂纹扩展寿命从221 474 Cylcles提高到516 666 Cylcles,提升了大约1.3倍。裂纹扩展速率从7.346×10-6m/cycle降低到6.034×10-7m/ cycle,降低了大约11倍。据Paris公式,(ΔK)m,d a/d N的降低主要依赖于应力强度因子幅度ΔK的降低,如表2所示,喷丸以后,有效应力强度因子幅度从91.09 MPa·m1/2降低到39.6 MPa ·m1/2,表观应力强度因子幅度从85.04 MPa·m1/2降低到42.74 MPa·m1/2,验证了应力强度因子幅度的降低是裂纹扩展速率降低的主要原因。

4 结 论

a)单丸喷丸强化数值模拟分析结果表明,适当地增大冲击速度、弹丸半径可以有效增加最大残余压应力值,钢丸喷丸产生的最大残余压应力值比玻璃丸喷丸产生的大。

b)多丸喷丸强化数值模拟分析结果表明,适当地增大覆盖率可以明显改善残余应力场的作用效果。虽然最大残余压应力值略有减少,但是残余压力层深度增加,最大残余拉应力值明显减少。

c)疲劳裂纹扩展数值模拟分析结果表明,由于喷丸作用,构件在裂纹扩展方向上形成了残余压应力场,应力强度因子幅度随之降低,从而明显降低了疲劳裂纹扩展速率,最终实现了较为有效改善材料的疲劳性能。

[1]Al-Hassani S T S.Mechanical aspects of residual stress development in shot peening[C]//International Scientific Committee for Shot Peening:the 1st International Conference on Shot Penning.Paris,1981:583-602.

[2]Meguid S A.Effect of partial coverage upon the fatigue fracture behaviour of peened components[J].Fatigue Fracture Eng Mater Structures,1991,14(5):515-530.

[3]姚 枚,王声平,李金魁.表面强化件的疲劳强度分析及金属的内部疲劳极限[J].金属学报,1993,29(11):511-516.

[4]Meguid S A,Klair M S.An examination of the relevance of coindentation studies to incomplete coverage in shot peening using the finite element method[J].Journal of Mechanics of Working Technology,1985,11(1):87-104.

[5]Meguid S A,Shagal G,Stranart J C,et al.Three-dimension dynamic finite element analysis of shot peening induced residual stress[J].Finite Elements in Analysis and Design,1999,31:179-191.

[6]Meguid S A,Shagal G,Stranart JC.3D FE analysis of peening of strain-rate sensitive materials using multiple impingement model[J].International Journal of Impact Engineering,2002,27:119-134.

[7]Bhuvaraghan B,Srinivasan S,Maffeo B,et al.Shot peening simulation using discrete and finite element methods[J].Advances in Engineering Software,2010,41(12):1266-1276.

[8]Gariepy A,Larose S,Perron C.Shot peening and peen Forming finite element modelling towards a quantitative method[J].International Journal of Solids and Structures,2011,48(20):2859-2877.

[9]李雁淮,王 飞,吕 坚,等.单丸粒喷丸模型和多丸粒喷丸模型的有限元模拟[J].西安交通大学学报,2007,41(3):348-352.

[10]王 强.高强度钢试样喷丸残余应力试验研究及数值模拟[D].秦皇岛:燕山大学,2006.

[11]凌 祥,彭薇薇,倪红芳.喷丸三维残余应力场的有限元模拟[J].机械工程学报,2006,42(8):182-189.

[12]须 庆.各向异性材料喷丸残余应力的数值模拟[D].上海:上海交通大学,2011.

[13]张 正,周 迅,李洪涛,等.金属表面喷丸的有限元模拟[J].浙江理工大学学报,2013,3(30):345-350.

Numerical Simulation of Fatigue Crack Propagation Based on Residual Stress Field of Shot Peening

DIAO Hao-feng,ZHOU Xun,CHEN Da-wei,WU Fei

(Zhejiang Key Laboratory of Reliability Technology for Mechanical and Electronic Products,Zhejiang Sci-Tech University,Hangzhou 310018,China)

This paper uses finite element software ABAQUS to establish shot peening strengthening finite element model,studies the influence of impact speed,shot radius,shot material and coverage rate on residual stress field,uses fatigue analysis software Msc.Fatigue to establish fatigue crack propagation analysis model,guides the stress field of non-shot peening model and shot peening model into Msc.Fatigu for fatigue crack propagation analysis and conducts comparative study on the influence of residual stress field on fatigue crack propagation.The simulation result of shot peening strengthening finite element model shows that the appropriate increase of shot peening parameters such as impact speed,shot radius and coverage rate can significantly improve the effect of residual stress field and the maximum residual pressure stress value produced by steel shot is higher than that produced by glass shot.The simulation result of fatigue crack propagation analysis model shows that the action of shot peening residual pressure stress field effectively improves the fatigue performance of materials and the fatigue crack propagation life of components increases by 1.3 times.

shot peening;numerical simulation;residual stress field;fatigue crack propagation

TG156

A

(责任编辑:康 锋)

1673-3851(2014)03-0266-06

2013-11-19

浙江省重点科技创新团队项目(2010R50005)

刁浩峰(1988-),男,山东烟台人,硕士研究生,主要从事机械疲劳与断裂,内燃机动力学仿真的研究。