钨及钴冶炼高氨氮废液处理的实践

2014-05-23熊以俊余欢荣刘东辉

熊以俊,余欢荣,胡 昌,刘东辉

(1.赣州逸豪优美科实业有限公司,江西 赣州 341000;2.赣州市海龙钨钼有限公司,江西 赣州 341000)

有色金属冶炼过程中产生的大量废液中含有高浓氨氮、高浓盐类、重金属元素等污染物,虽然冶炼生产工艺各具特色,但治理工艺却具有很多的相似性,尤其是对高氨氮废水的治理。目前对于氨氮的处理主要有吹脱法、MAP化学沉淀法、生物法、反渗透膜法等,但以上方法各有不足之处[1-2]。吹脱法有二次污染问题;MAP化学沉淀法会产生废渣;生物法只是末端治理,无法回收利用资源,且高浓度氨氮对微生物的活性有抑制作用;反渗透膜法投资大,设备和工艺运行复杂[3]。

四效降膜蒸发器具有传热效率高,物料受热时间短等主要特点,在制药、化工、生物工程、环保工程、废液回收等行业已有广泛应用,但处理有色金属冶炼过程中的高氨氮废液的应用成果尚不多见。本文通过钨冶炼和钴冶炼两个有色金属企业的实践,介绍四效降膜蒸发器对冶炼高氨氮废液治理的工艺过程、技术难点和应用成果。实践表明,该技术既能解决废液污染的问题,同时能回收氨氮资源,对解决钨、钴冶炼企业环境污染问题有参考价值。

1 工程实践概况

1.1 企业及生产概况

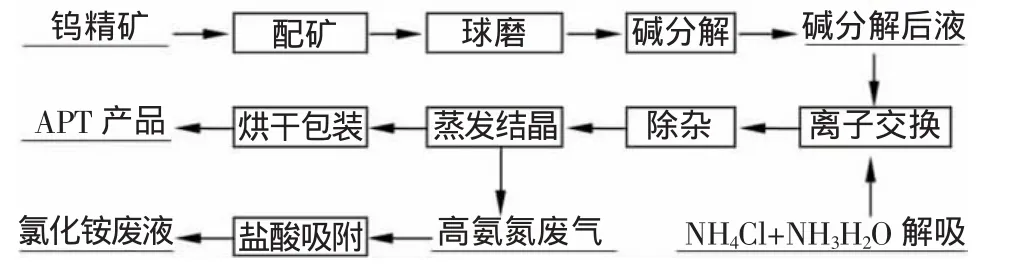

某钨冶炼企业主要从事钨产品的初加工及提纯,主要产品为仲钨酸铵(APT)。该企业采用离子交换法生产APT,主要生产工艺流程如图1。

图1 仲钨酸铵(APT)生产工艺流程

由图1可见,APT生产过程中,氨氮是在钨离子交换净化时进入生产系统[4]。氯化铵废液主要在APT结晶时产生氨气用盐酸吸附的节点上。APT生产过程中含氨废液量较大,每生产1 t APT产生60 t的含氯化铵废液。即使采用废水量较小的萃取法,每生产1 t APT也会产生25~30 t废液[5]。

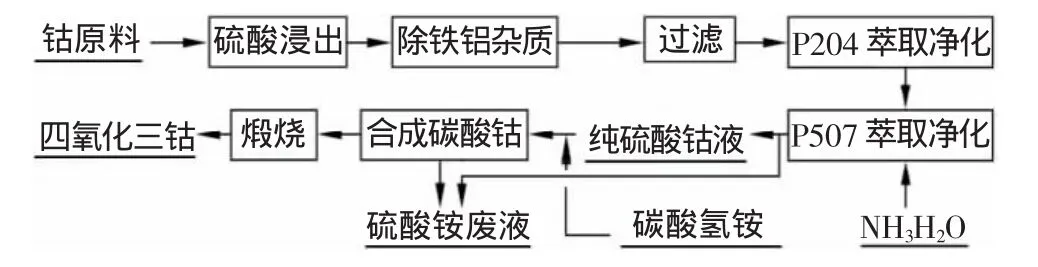

某钴企业拥有国际领先水平的生产线。年处理能力达到3000 t钴金属,主要生产钴新能源材料产品,其中大部分产品出口西欧、美国等发达国家。该企业的钴冶炼采用萃取净化工艺,主要生产工艺流程如图2。

图2 四氧化三钴生产工艺流程

由图2可见,在四氧化三钴生产中,使用的碳酸氢铵和氨水是高氨氮废液的主要来源。主要产出高氨氮废液的节点在萃取净化和碳酸钴产品合成操作单元。每生产1 t钴金属量产品,产生含氨氮废液100 t。

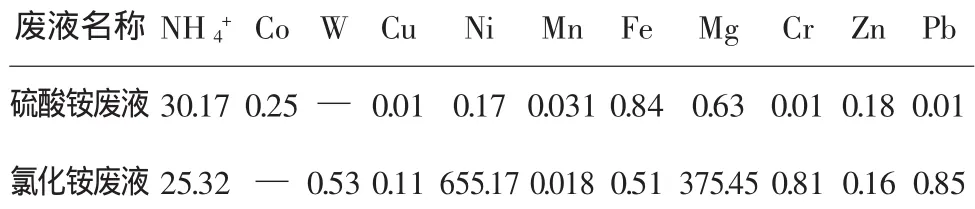

以上两种金属冶炼产生的废液,大部分就是含高浓度氨氮废液,如处理不当,其会对环境尤其是水体造成严重的污染[6-7]。硫酸铵和氯化铵废液主要成分见表1。

表1 硫酸铵和氯化铵废液的主要成分

从上述两个冶炼企业的生产流程可见,主要高氨氮废液的产生都是在金属离子分离和提纯(萃取、离子交换)操作单元和产品合成操作单元产生,而这些操作单元也是大多数采用湿法冶金技术的有色冶炼企业所共有的,从而使高氨氮废液治理成为这类企业共同关注的问题。

1.2 工艺流程简介

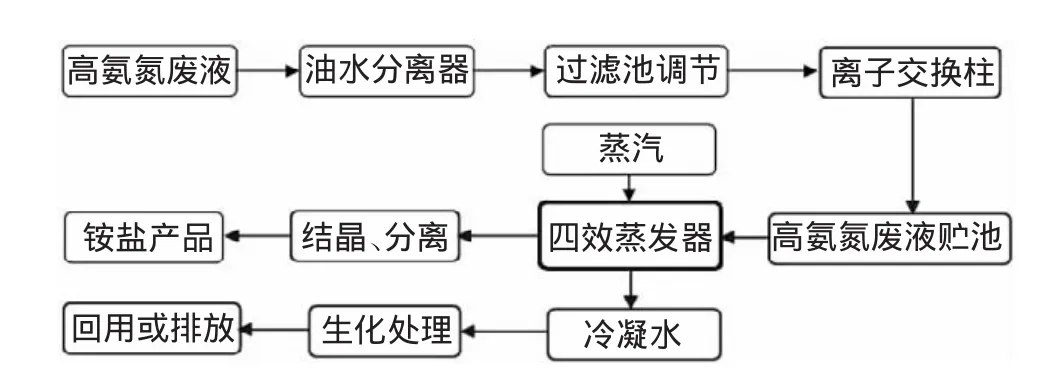

根据废液成分主要由氨氮和金属离子构成。金属离子采用成熟的树脂交换技术去除,而高氨氮废液的吹脱法、MAP化学沉淀法、生物法、反渗透膜法等方法均存在各自的不足,四效降膜蒸发在处理高氨氮废水,利用余热,节省能源方面能达到很好的效果。随着环境保护技术的进步,两个冶炼企业均选择了采用国际先进的四效降膜蒸发器,采用兼氧生化+好氧生化法(A/O法)去除废液中的氨氮及有机物的处理工艺流程,工艺流程如图3。图4为四效逆流降膜真空生产设备连接图。

图3 高氨氮废液处理工艺流程

冶炼过程中产出的高氨氮废液,经油水分离器回收有机相后进入贮池,调节pH后,泵至离子交换柱去重金属离子,并贮放在高氨氮废液贮池中。由贮池进入四效蒸发器处理环节:首先,废液进入到螺旋板式预热器(图4中代号2,下同)进行预热,随后进入Ⅲ效蒸发器(6)蒸发,已沸腾的废液进入三效分离罐(11),使废液与二次汽分离,分离后的废液由Ⅲ效泵采出,经预热器预热后依次进入Ⅱ(5)、Ⅰ(4)效蒸发器,从界区外来的高压蒸汽进入Ⅰ效蒸发器(4)壳程内,冷凝液排入阻汽排水罐排出,排出的蒸汽冷凝液经换热后进入蒸汽冷凝液罐。Ⅱ效的二次汽经增湿后进入Ⅲ效蒸发器(6)作为该效的热源,Ⅲ效的二次汽经增湿后进入Ⅳ效蒸发器(7)作为该效的热源,废液浓缩至一定浓度后进入结晶锅(3),当结晶锅内废液波美度达到要求后,打开出料阀门进行出料,进入卧式螺旋离心机,将硫酸铵或氯化铵晶体和结晶母液进行分离,并把分离后的硫酸铵或氯化铵晶体包装入库[8]。分离后母液进行再次浓缩,产生的冷凝水经生化处理后回用或达标排放。

图4 四效逆流降膜式设备连接图

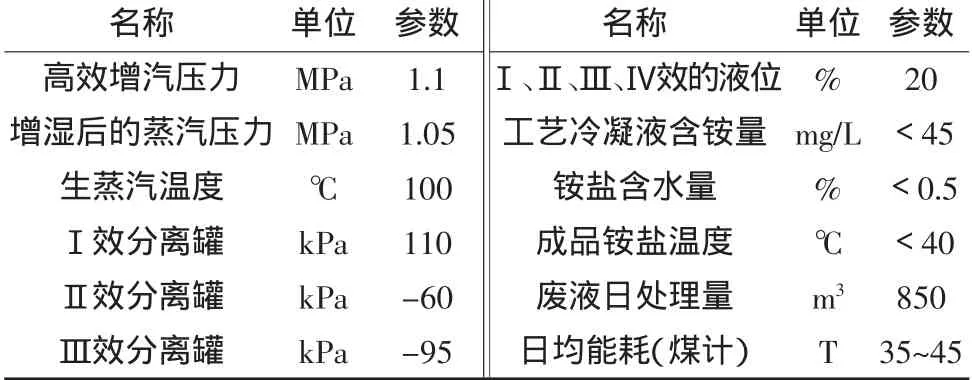

1.3 废液处理工艺参数

根据表1中的高氨氮废液成分、设备技术参数和处理工艺要求,设计出高氨氮废液处理的主要操作参数,见表2。

表2 高氨氮废液处理工艺的主要参数

1.4 冷凝水处理

值得注意的是,人们普遍认为冷凝水是纯净水,往往在检测及设计中忽视。实际上工艺冷凝罐中的冷凝水,由于二次汽的雾沫夹带使得冷凝水不纯净,冷凝水中的氨氮含量在40 mg/L左右,其成分见表3,仍不能直接排放。其处理工艺流程如图5。

表3 工艺冷凝水成分 mg/L

图5 生化法处理冷凝水工艺流程图

本工艺主要采用兼氧生化+好氧生化法(A/O法)去除废液中的氨氮及有机物。从工艺冷凝液罐中来的废液进入到缓冲池,控制COD<350 mg/L,调节pH 为 6.5~8.5;再流入兼氧池,温度为 15~45℃,兼氧池内培养大量的兼氧细菌,附着在填料上,兼氧时间48 h,利用兼氧细菌水解和产酸作用,提高废液的可生化性。然后流入好氧池,好氧池中生物填料上附有大量好氧菌,在曝气温度15~45℃,时间20 h,压缩空气压力0.2~0.4 MPa充氧条件下,将废液中氨氮及有机物分解成无机物。废液中死亡脱落的细菌、SS随废液流入反应池,同时加入药剂进行物化反应[9-10]。加入助凝剂将废液中小颗粒的悬浮物凝结成大颗粒易沉絮凝体。经反应后的废液流入沉淀池进行固液分离,沉淀池上部清水达标排放[11]。

含重金属废水的处理采用化学沉淀法,向废水中投加石灰,使之与废水中的金属离子发生化学反应,生成难溶性的沉淀物,然后进行固液分离,从而去除废水中的重金属。

2 应用效果

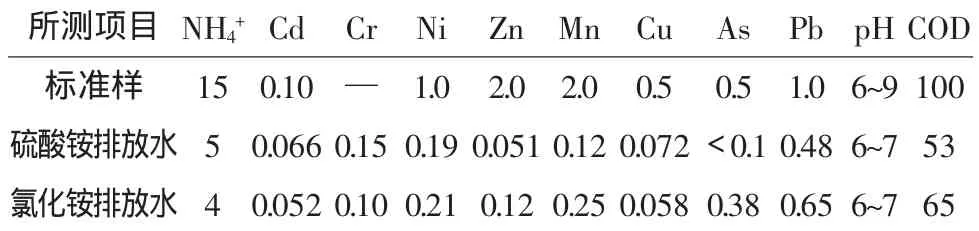

2.1 废液达标排放

经过治理后,排放废液成分见表4。与《中华人民共和国国家标准污水综合排放标准》GB 8978-1996(表4中“标准样”)比对,经本工艺排放废液各项指标达到了污水综合排放要求。

表4 排放废液成分 mg/L

2.2 主要经济指标

研究某钨冶炼企业的APT生产环节和某钴冶炼企业Co3O4生产过程中产生的高氨氮废液综合回收利用,重点分析生产中的“氨氮”进行回收利用问题。针对目前常用处理高氨氮的方法中,比较各类处理法处理1 t氨氮的成本估算见表5。由表5可知,本项目运行成本低,达到节能的目的。

表5 各类处理法处理1 t氨氮的运行费用 元

本项目设计年处理30万t高氨氮废液,年可回收2万t硫酸铵及2000 t氯化铵,年销售收入可达2000万元,并达到了节水、节能,资源综合利用的社会效益,其主要指标如表6所示。

表6 主要技术经济指标

3 讨论

本实践工程所采用的四效降膜蒸发法及兼氧生化+好氧生化法组合工艺与目前常采用的电渗析-蒸发浓缩法、碱性蒸氨法和化学沉淀法以及传统工艺采用氢氧化钙沉淀硫酸根-空气吹脱脱氨-A/O工艺去除COD的组合处理技术相比有以下几点优势:

(1)该装置采用国际先进的Ⅳ效逆流降膜式工艺,资源利用率高、操作便捷、连续,便于管理。

(2)无二次污染,废液中氨氮等有价资源完全回收。

(3)所得硫酸铵产品符合国家标准(N≥21%),氯化铵产品纯度>99%,直接可以用于农业肥料或冶金化工原料等。

其主要缺点是一次性投资较大。

4 结论

(1)采用四效降膜蒸发法及兼氧生化+好氧生化法组合工艺,在国际上有一定的技术先进性,其流程短,操作方便且简单、能耗低,并采用先进的DCS操作控制系统,料液浓度可随意控制而且相对稳定。有效的解决含硫酸铵或氯化铵工业废液蒸发过程中能耗过高、设备腐蚀等技术难点。

(2)生产实践表明,年处理30万t高氨氮废液,最终废液氨氮≤8×10-6,可完全回用或达到国家排放标准。可回收2万t硫酸铵及0.2万t氯化铵,销售收入可达2000万元。实现了氨氮废液的资源化。

(3)该技术具有工艺简单,运行费用低,装置能够长期运行的优点,还能获得一定的经济效益,对有色金属冶炼企业的高氨氮废液治理有借鉴意义。

[1]陈冰芳,胡艳丽.高氨氮废液处理技术[J].矿冶工程,2009,(6):46-47.

[2]崔树军,谷立坤,张建云,等.高氨氮废液的处理技术及研究应用现状[J].中国给水排水,2010,26(14):26-29.

[3]王国平,关卫军,钱雪明,等.离子交换法生产碳酸钾的氨氮废液综合治理[J].无机盐工业,2008,40(9):42-44.

[4]姚丽华,陈树茂.钨冶炼过程中含砷含氨氮废水的治理[J].稀有金属与硬质合金,2007,35(3):31-33.

[5]郭 平.试论萃取法钨酸铵生产废水的处理及回用[J].有色金属加工,2009,38(3):33-36.

[6]李宜娟,李彦春.氨氮废液生物处理新工艺的研究进展[J].山东轻工业学院学报,2008,22(2):30-34.

[7]邢思永,肖国芽,李 帅,等.高氨氮有机废液的处理技术应用实践[J].山东化工,2007,36(8):22-24.

[8]赵 斌,张少峰,李金红,等.三效错流降膜真空蒸发低浓度氯化铵废液工艺[J].无机盐工业,2006,38(8):35-37.

[9]李健昌,封 丹,罗仙平,等.氨氮工业废液处理技术现状和展望[J].四川有色金属,2008,(3):41-44.

[10]李学斌.三效逆流降膜蒸发装置运行总结[J].中国氯碱,2001,(6):22-23.

[11]孙佳波.三效逆流降膜式蒸发工艺在我公司的应用[J].氯碱工业,1999,(9):26-28.