硫化体系对遇油膨胀橡胶性能的影响

2014-05-21周爱军张皖苏曾水娟

周爱军,时 楠,张皖苏,张 泽,管 政,曾水娟

(武汉工程大学 材料科学与工程学院,湖北 武汉 430074)

随着工业的发展,各种油性物质消耗量逐年增加,在生产、储存、运输过程中出现渗漏油事故屡见不鲜,陆地和海洋污染日益严重,已成重大的全球问题。因此,吸油止漏材料的研究和应用受到人们普遍的重视[1]。

遇油膨胀橡胶(OSR)是一种新型功能性高分子材料,是在传统橡胶基体上通过化学或物理的方法引入亲油性官能团或与亲油性组分共混,为橡胶基体与非极性亲油组分的结合体[2]。OSR遇到液态油或气态油时,将油分子吸入橡胶中,其自身体积迅速膨胀,且在吸油后仍能够保持橡胶良好的高弹性和强度,在挤压时仍具有稳定的保油性能。上述优点克服了传统吸油材料密封不严,保油能力弱和长时止油失效等缺点,是目前最理想的止漏密封材料之一,可广泛应用于石油、化工、交通运输等多种行业[3]。

通过不同硫化体系制备的橡胶性能也不同,影响OSR性能的因素是多方面的,本文研究了有效硫化体系、半有效硫化体系、普通硫化体系和过氧化物硫化体系4种硫化体系[4]对OSR拉伸强度、吸油膨胀率、吸油速率和膨胀后的强度等多方面性能的影响。

实验结果表明,OSR强度在6MPa左右时吸油膨胀率和吸油后橡胶强度的综合性能最好,所以本文还探讨了哪一种硫化体系更适合制备OSR。

1 实验部分

1.1 原料

丁苯橡胶(SBR)1502:南京扬子石化金浦橡胶有限公司;石油树脂:中国石化集团;高耐磨炭黑:武汉炭黑厂;纳米氧化锌:石家庄市力锌业有限公司;硬脂酸:广州伟伯化工有限公司;柴油:中国石化集团;过氧化二异丙苯(DCP):中国石化集团公司;其它添加剂均为市售工业级产品。

1.2 仪器设备

XK-160型双滚筒开炼机:青岛鑫城一鸣橡胶机械有限公司;C2000E型无转子橡胶硫化仪:北京友深电子仪器有限公司;XLB -D型平板硫化机:湖州东方机械有限公司;TCP-25型冲片机:吉林省泰和试验机有限公司;LX-4型邵氏橡胶硬度计:上海精密仪器仪表有限公司;WDW-90型电子万能试验机:深圳市凯利强科技有限公司;促进剂二硫四甲基秋兰姆(TMTD):上海成锦化工有限公司。

1.3 4种硫化体系研究方法

(1) 普通硫化体系采用高硫低促,一般促进剂的用量为0.5~0.8份(质量份,下同),硫磺用量为2.5份。以硫磺为变量,在2.5份上下范围改变,考察硫磺用量在此范围内的变化对OSR性能的影响。

(2) 有效硫化体系采用高促低硫,m(促进剂)/m(硫磺)=(3~4)/(0.3~0.5)。本文采用促进剂TMTD作为变量考察促进剂与硫磺比例在一定范围变化对OSR性能的影响。

(3) 在半有效硫化体系中,m(促进剂)/m(硫磺)=1.0/1.0(或稍大于1)。本文所研究的是促进剂的用量和硫磺用量的比例在1∶1上下范围内变化对OSR性能的影响。

(4) 过氧化物硫化体系系考察的是DCP在2.5份上下范围内变化对OSR性能的影响。

1.4 试样制备

基本配方(质量份):SBR 100;氧化锌4;硬脂酸2;防老剂2;石油树脂5;炭黑25;4种硫化体系。

将丁苯橡胶塑炼,然后依此加入氧化锌、硬脂酸、防老剂、软化剂、补强剂以及硫化体系添加剂,加料时左右捣胶使其混合均匀,加料完毕后,薄通打包4~5次,出片,得到混合均匀度好的胶料[5]。将其静置8 h后,取样测试硫化曲线后根据正硫化时间进行硫化。

1.5 性能测试

1.5.1 力学性能测试

OSR的硫化特性按GB/T9896—1997进行测试;橡胶的硬度按GB/T531—2008进行测试;拉伸性能按GB/T528—2009进行测试;断裂伸长率按GB/T529—2009进行测试。

1.5.2 吸油性能测试

参考GB/T1690—2006,将OSR试样(20 mm×10 mm×2 mm)浸入25 ℃充分过量的0号柴油中,每隔一定时间取出,用滤纸迅速吸去试样表面的油分并称重。吸油质量膨胀率按式(1)计算。

Q=(mi-m0)/m0×100%

(1)

式中:Q为质量膨胀率;m0和mi分别为试样吸油前和吸油后的质量,g。

2 结果与讨论

2.1 硫化体系类型对SBR胶料性能的影响

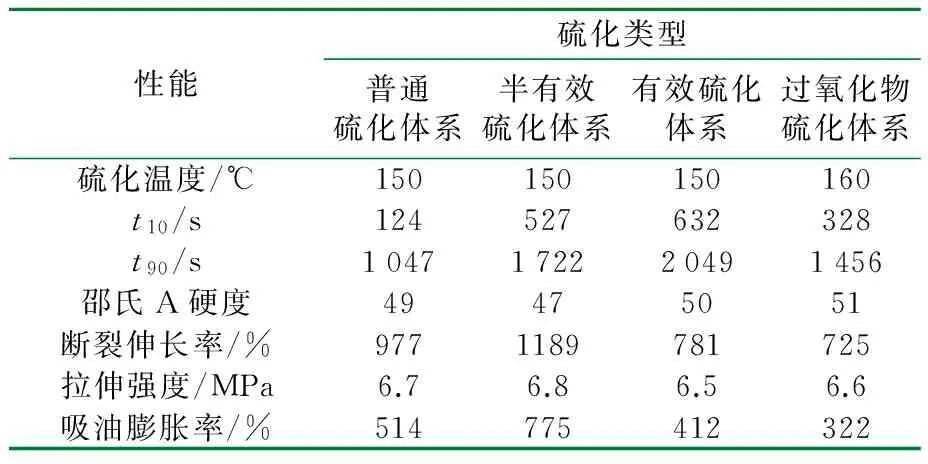

长期研究发现一般OSR制品强度要求不高,7 MPa左右就可以满足,本文对不同硫化体系制得的拉伸强度相近的OSR性能进行了研究。硫化体系类型对SBR 硫化胶性能的影响如表1 所示。

表1 硫化体系类型对SBR 硫化胶性能的影响

从表1可以看出,半有效硫化体系胶料具有合适的焦烧时间和较短的正硫化时间以及优良的操作安全性,同时还能保证较高的生产效率,在实际生产中最具可行性。半有效硫化体系所形成的交联键是以单硫键和双硫键为主,这种交联键既有一定的弹性,又有一定的强度,有效硫化体系和过氧化物硫化体系断裂伸长率较低可能是由其交联键类型所导致的。一般常见的交联键类型如表2所示。

表2 交联键类型

普通硫化体系产生的多硫交联键—C—Sx—C—键能较小,过氧化物硫化产生—C—C—交联键键能较大。当材料拉伸交联网络发生形变时,应力分布不均匀,键能较大的首先承受应力,随之链段在低伸长率下断裂,产生分子链流动增大了分子网络的不均匀程度,最终导致整个网络断裂,断裂伸长率较低。以多硫键为主体的硫化胶由于具有应力疏导特性和交联键互换重排反应特性,因此其性能得到提高[6-7]。半有效硫化体系胶料吸油膨胀性最好,其交联网络空间较大,交联点不密集,强度较高,在油品中胶料的吸油性能较好。

综合对比得出,半有效硫化体系更适合制备以SBR为基体的OSR。

2.2 硫磺硫化体系中硫磺的用量对SBR胶料性能的影响

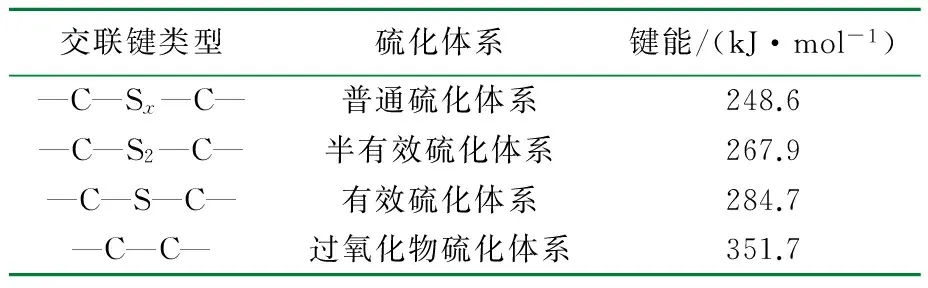

根据橡胶制品的使用要求,硫磺在软质橡胶中的质量分数一般不超过3%,为确定硫磺在OSR中的最佳用量,分别选择0.8、1.0、1.2、1.5、1.8、2.0和2.5份硫磺进行实验,结果如表3所示。

表3 硫磺用量对SBR 胶料性能的影响

从表3可以看出,随着硫磺用量的增加,断裂伸长率降低,拉伸强度和硬度增大,操作安全时间和达到正硫化时间减少。当硫磺用量为0.8份和1.0份时拉伸强度过低,无法满足工业使用需求。

不同硫磺用量的吸油质量膨胀率如图1所示。

时间/s图1 不同硫磺用量的吸油质量膨胀率

由图1可以看出,在半有效硫化体系中硫磺用量变化对橡胶的吸油膨胀性能的影响呈线性变化,硫磺用量越多时橡胶的吸油质量膨胀率和膨胀速率越低。硫磺用量为0.8份和1.0份时橡胶的吸油质量膨胀率高,但是在测试的最后阶段严重腐烂溶解在油品中,硫磺用量为1.8份、2.0份、2.5份时橡胶的吸油膨胀后仍保持足够的强度,但是吸油率小,硫磺用量为1.2份和1.5份时橡胶的吸油率较高,吸油膨胀后强度也较大。

OSR的交联度越低,它的网络空间就越大,其吸油储油性能越好,但同时橡胶材料在油品中越易溶解,反之,吸油性能差,吸油后胶料力学性能好。硫磺和促进剂的质量比为1/1时,研究发现当硫磺用量在1.2份时胶料吸油质量膨胀率为775%,强度达到6.8 MPa,吸油后胶料力学性能仍能支持制品要求,为最佳硫磺用量。

3 结 论

(1) 制备丁苯遇油膨胀橡胶的普通硫化体系、半有效硫化体系、有效硫化体系、过氧化物硫化体系中,半有效硫化体系胶料具有合适的焦烧时间、较短的正硫化时间、较高的拉伸强度和断裂伸长率以及较强的吸油膨胀性能。

(2) 在半有效硫化体系中,硫磺和促进剂质量比为1/1、硫磺用量为1.2份时,制备的丁苯遇油膨胀橡胶具有较好的综合性能,吸油质量膨胀率达775%左右,拉伸强度为6.8 MPa。

参 考 文 献:

[1] 陆晶晶,周美华.吸油材料的发展[J].东华大学学报,2002,28(1):126-130.

[2] 赵艳芳,王久模.丁腈橡胶共混改性研究概况[J].弹性体,2011,21(1):89-97.

[3] 王强,曹爱丽,王萍,等.遇油膨胀橡胶的制备及性能研究[J].高分子材料科学与工程,2003,19(2):206-212.

[4] 欧阳春发.硫化体系对氢化丁腈胶热氧老化性能的影响[J].弹性体,2011,21(5):26-29.

[5] 周爱民,万香港.遇油膨胀丁苯橡胶的配方设计与性能研究[J].武汉工程大学学报,2011,34(7):41-44.

[6] 江畹兰.橡胶硫化体系[J].世界橡胶工业,2006,33(5):16-21.

[7] 战晓东,孙雅斌.丁苯橡胶生产及市场分析[J].弹性体,2013,23(4):64-67.