磨料射流冲击岩石损伤机制的数值分析

2014-05-18穆朝民戎立帆

穆朝民,戎立帆

(1.安徽理工大学 能源与安全学院,安徽 淮南 232001;2.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411201;3.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001)

1 研究背景

磨料射流是将坚硬的磨料加入高压水射流中充分混合后形成高速磨料与水的混合物。磨料射流目前已经广泛地应用于石油、煤炭和冶金等行业,对于破煤/岩、除锈/清洗、冷切割都具有很重要的意义。岩石在高压磨料射流冲击下的损伤破坏及裂纹演化机制是磨料射流切割岩石技术的核心问题。

光滑粒子法(smoothed particle hydrodynamics,SPH)是近20年间发展起来的一种新的计算方法,其核心思想是将物质点代替连续的物质体用以承载物质体的各种物理量(质量、动量、能量和材料自身的特性)。由于没有网格的存在,克服了网格畸变和滑移面问题,因此,特别适合计算冲击大变形问题。但SPH法在计算效率和处理复杂边界的能力要低于有限单元法(FEM法)。

近年来,光滑粒子法得到了较快的发展,马利等[1-2]采用SPH方法模拟液体射流与刚性表面的碰撞,观察液体在碰撞后进入一个相对较短的稳定流动过程。肖毅华等[3]运用FEM-SPH耦合法模拟了具有自由表面的不可压流体与结构的相互作用问题。杨秀峰等[4]利用LANS-α模型对传统的光滑粒子法进行改进,并研究了物体入水问题。汪继文等[5]运用SPH方法结合虚粒子的方式对于溃坝问题中常见的漂浮物和障碍物进行了模拟。马理强等[6]应用光滑粒子流体动力学方法对溃坝问题进行了数值模拟。李大鸣等[7]的研究表明,SPH法对处理以一定的初速度冲击盛水容器内液面等自由表面大变形问题具有一定的优势。张志春等[8-9]提出了一种新型SPH-FEM耦合算法,并对圆柱形钢弹正冲击钢板发生冲塞破坏的过程进行了三维数值模拟。

本文运用SPH建立水体模型、FEM法建立磨料与岩石模型,磨料均匀混合在水体中。通过Fortran语言编制SPH与FEM耦合算法对不同磨料射流速度、不同磨料浓度等条件下磨料射流对岩石的损伤机制及裂纹演化形式进行了探讨。

2 本构及损伤模型

岩石在冲击作用下会相继出现弹性、塑性,然后岩石中的孔隙和裂隙在巨大冲击荷载作用下会出现结构上的损伤,此损伤不可逆转。本文计算中引入J-H-C含损伤本构模型。

2.1 本构模型

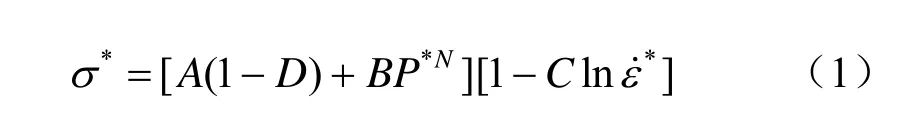

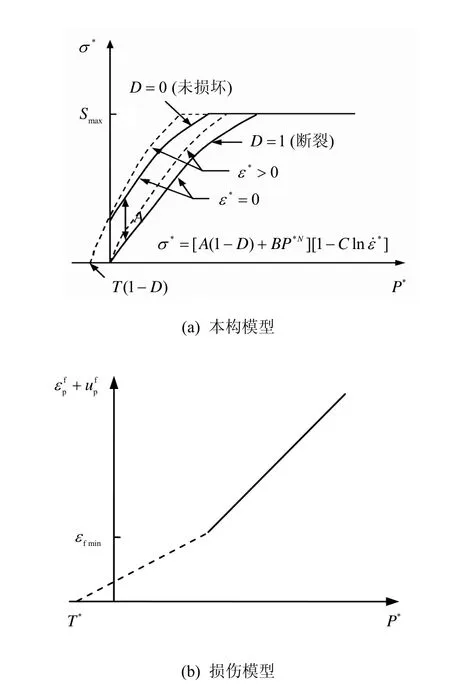

岩石采用Holmquist-Johnson-Concrete本构模型[10-13](图 1(a)),其计算公式为

2.2 损伤模型

此损伤模型是把等效塑性应变和塑性体积应变引起的损伤都累积起来,如图1(b)所示,计算公式为

式中:Δεp为等效塑性应变(一个计算循环内);Δμp为塑性体积应变(一个计算循环内);为塑性应变;为塑性体积应变;D1、D2均为损伤因子;T*为等效最大抗拉流体静压,T*= Tfc;T为煤体能够承受的最大抗拉流体静压。当 P*=−T*时,煤体不能经受任何塑性应变;P*增加时,塑性应变也增加。

图1 J-H-C含损伤本构模型Fig.1 J-H-C damage constitutive model

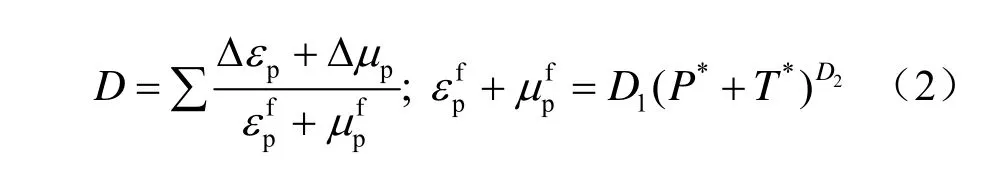

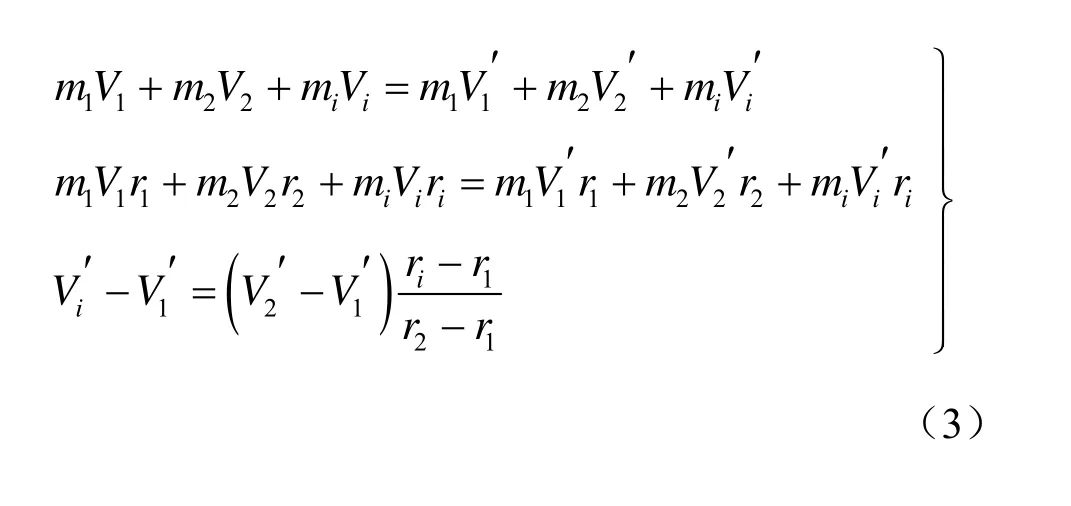

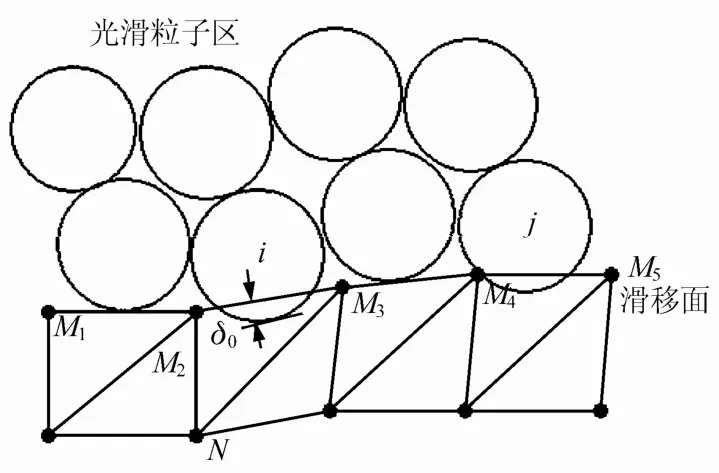

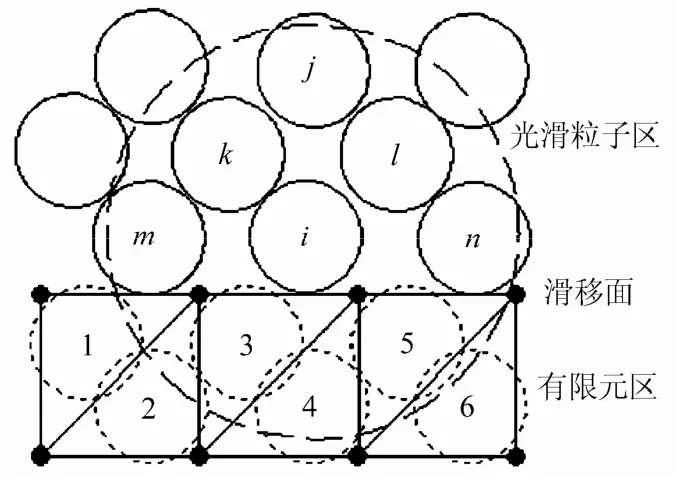

2.3 光滑粒子与有限元交界面上的滑移计算

如图2所示,每一个光滑粒子都由一个圆代表,当粒子i和j侵入滑移面M时,根据动量和动量距守恒定理对该粒子(由于这种侵入是非物理的,因此,要做必要的处理)和相关有限元节点(位于滑移面上)进行速度的调整(如图3所示):

图2 Lagrange单元与光滑粒子的界面模型Fig.2 SPH node sliding on Lagrange grid

图3 交界面附近粒子的计算示意图Fig.3 Computations of the SPH nodes near sliding interface

式中:i为光滑粒子编号,1和2为粒子i相“接触”两个节点 M2和M3;V1、V2和Vi分别为线段 M2M3法线方向上节点 M2、M3及粒子i调整前的速度分量;V′1、V′2和V′i分别为调整后的法向速度分量;r为矢径。由于M2、M3和i的速度分量线性分布,单元节点和光滑粒子的位置通过速度插值方式进行调整,使沿滑移面法向方向的粒子刚好回到与滑移面相切的位置。

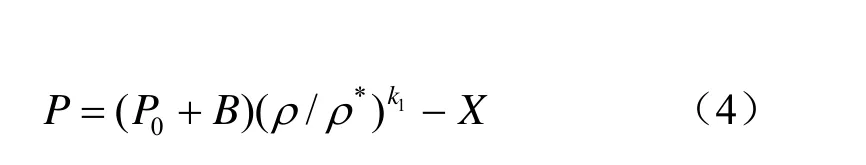

2.4 水、磨料的状态方程

水射流采用Bridgman根据试验得到水介质的状态方程:

式中:ρ为密度;B、P0、ρ*、k1均为常数,X=30.5 GPa,P0=103.3 kPa,k1=7.147,ρ*=1.0 g/cm3。

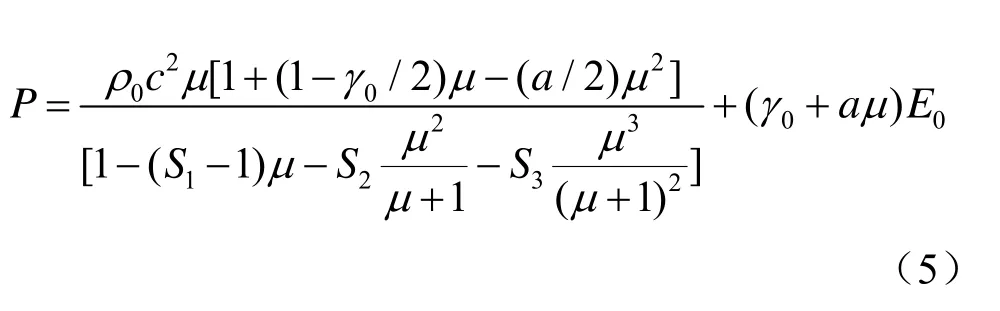

磨料状态方程采用Gruneisen方程:

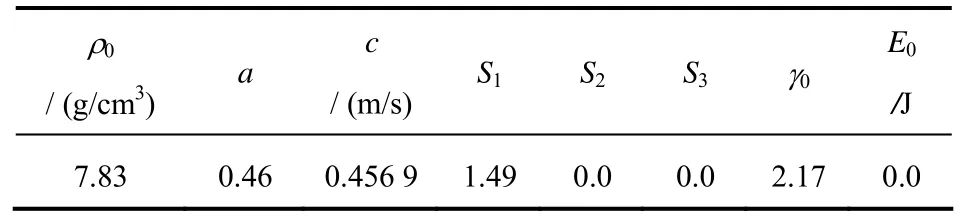

式中:μ为体应变;ρ0为初始密度;E0为初始内能;γ0为Gruneisen参数;c为声速;a、S1、S2、S3均为材料参数。弹体的材料参数如表1所示。

表1 磨料的材料参数Table 1 Material parameters for abrasive

3 计算模型与结果分析

3.1 计算模型

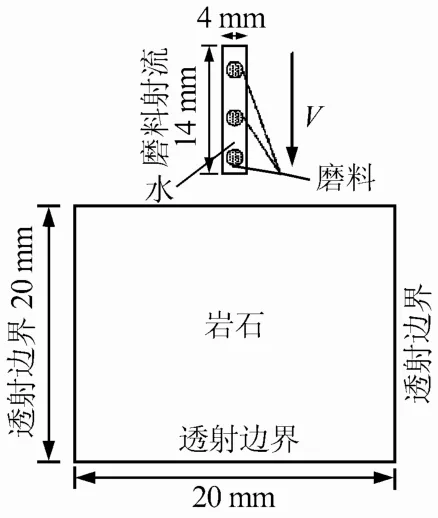

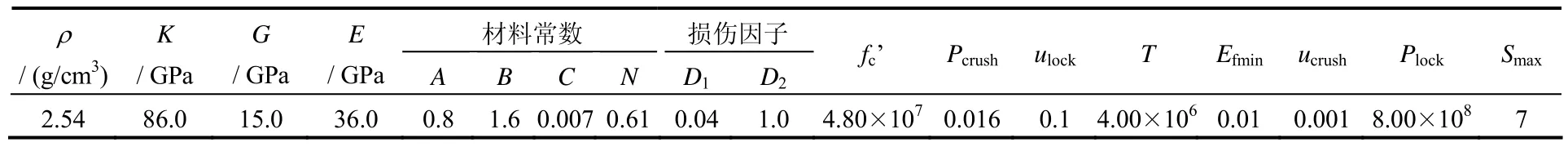

运用SPH与FEM固耦合罚函数算法对高压水射流冲击煤体进行二维数值模拟。计算模型如图 4所示,岩石长、宽均为20 mm的正方形,左、右和下平面为透射面,上表面为自由面;水射流长、宽分别为14、4 mm。磨料尺寸分为两种情况(如图5所示),一种为直径为2 mm的圆,一种边长为2 mm的正方形。根据磨料与水的不同比例在水射流中分别布置1~3个磨料,对应于磨料浓度(磨料体积与磨料射流总体积比)分别为6%、12%、18%,磨料射流出口静压分别取15、40 MPa,对应磨料射流速度分别为173、282 m/s(图中网格线代表标尺)。水射流采用SPH建模,岩石采用FEM 建模,采用J-H-C含损伤本构模型具体材料参数如表2所示。水射流长度方向共有70层,每层20个粒子,共1400个粒子;岩石为40000个四边形单元;磨料为200个四边形单元。

图4 磨料水射流冲击岩石模型Fig.4 Model of Abrasive water jet impact rock

3.2 结果分析

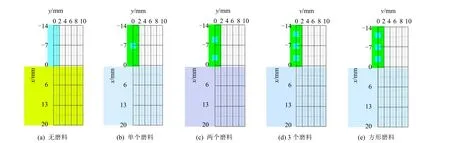

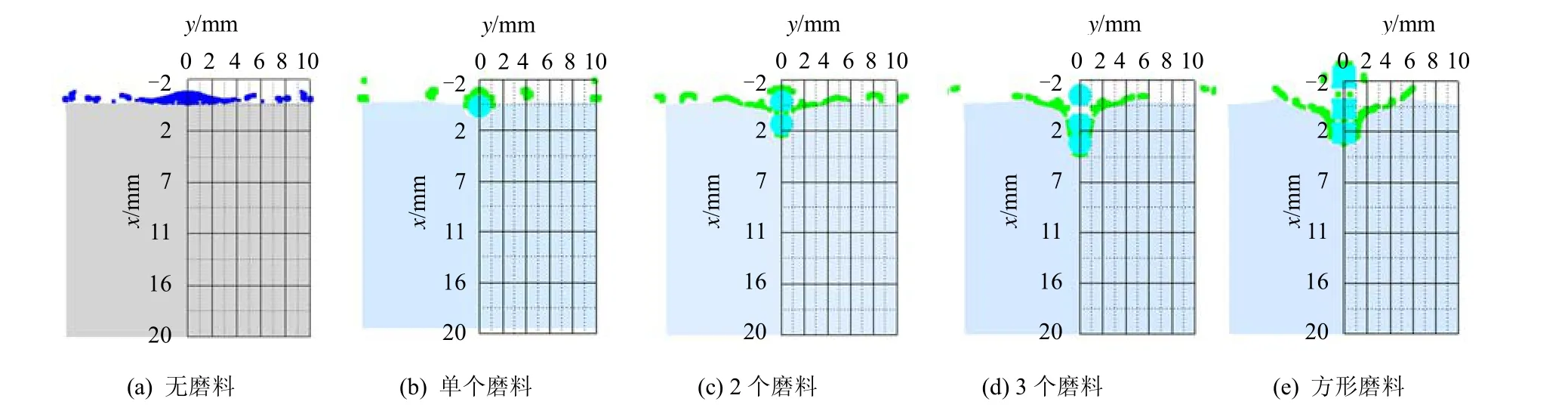

不同浓度与形状的磨料射流以15 MPa出口压力冲击岩石的破岩深度如图6所示。岩石在15 MPa高压水射流冲击下的破岩深度几乎没有变化(图6(a)),可见15 MPa高压水射无法破岩。单个磨料的磨料射流破岩深度为1.0 mm(图6(b)),2个磨料的磨料射流破岩深度为2.3 mm(图6(c)),3个磨料的磨料射流破岩深度为4.5 mm(图6(d)),3个方形磨料的磨料射流破岩深度为3.0 mm(图6(e))。由此可见,磨料射流冲击岩石的破岩深度与磨料射流的磨料浓度和磨料形状有关,圆形或有尖锐棱角的磨料破岩效果优于平面磨料。当高压射流可以持续冲击岩石时,由于冲击时间较长,所以磨料浓度不需要很高也可以有较高的破岩深度,但需要很长的冲击时间。

图5 15 MPa磨料射流冲击岩石模型Fig.5 Model of abrasive jet water jet impact rock with 15 MPa

表2 岩石模型的材料参数Table 2 Material parameters for rock model

图6 15 MPa磨料射流以不同磨料浓度与形状冲击岩石的深度Fig.6 Depths of penetration with different shapes and concentrations of abrasive with 15 MPa

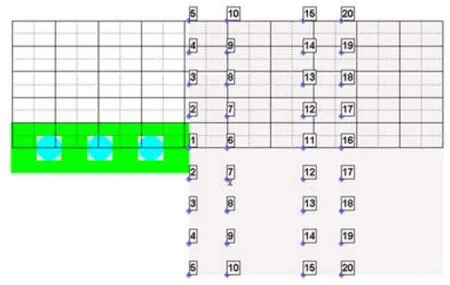

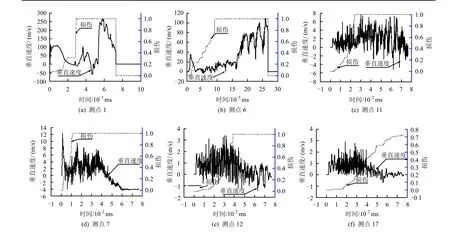

如图7所示,圆形磨料射流以40 MPa破岩的数值模型上布置20个测点(建模是轴对称的,所以测点也是轴对称的)进行煤体损伤状态的研究,测点布置在XY平面上,测点1~5、6~10、11~15、16~20 的坐标分别为(0,0)~(0,10)、(3,0)~(3,10)、(10,0)~(10,10)、(13,0)~(13,10)且为均匀布置。

图7 磨料射流冲击岩石模型Fig.7 Model of abrasive jet water jet impact rock

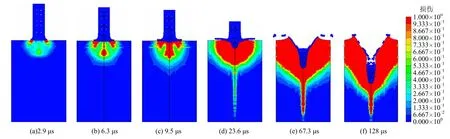

磨料射流以40 MPa冲击岩石,不同时刻的破岩深度如图8所示,损伤值线灰度对应0~1。磨料射流冲击到岩石表面时,首先高压水体在岩体表面形成带有扩散边界的剪切层。岩体在射流冲击下处于受压状态,没有受到冲击的岩体必然会抗击这种压缩而产生剪切破坏(如图8(a)所示)。当磨料开始冲击岩石时,由于磨料的动能远大于水体,造成沿磨料方向岩石损伤迅速加剧(如图8(b)、(c)所示)。在距离冲击面一定距离后,由于应力波的反射拉伸作用产生拉伸损伤。随着磨料射流对岩石的冲击,岩石在轴向与径向损伤都迅速增大,岩石在磨料流作用下的孔洞深度与宽度都在扩大,导致岩石损伤最终演化为“火山口”的形状,且磨料射流在孔洞周边形成的损伤由里向外逐步减轻,岩石在磨料冲击轴向方向的损伤远大于径向方向。随着冲击作用时间的增加,磨料射流对岩石的冲击成孔的效果迅速下降。如图8(d)所示,在23.6 μs时,岩石沿轴向孔深为4 mm;如图8(e)在67.3 μs时,岩石沿轴向孔深为7 mm;如图8(f)在128.0 μs时,岩石沿轴向孔深为10 mm。由此可知,磨料水射流在破岩过程中能量衰减迅速,在距离首次冲击点较远处,高压水射流的冲击能量已经达到岩石破坏的极值,因而形成的孔洞迅速稳定。此时岩石的损伤破坏集中在底部,这是形成“火山口”孔洞的主要原因。水射流对岩石作用由最初的冲击作用演化为静压作用,但静水压在岩石破碎中占比例有限。根据英国里兹大学关于高压水射流冲击岩体的试验结果可知,岩石在高压水射流作用下的成孔时间为毫秒量级,而磨料射流成孔时间要比水射流小一个量级。此结果与重庆大学司鹄等[13]得到的结果基本一致。

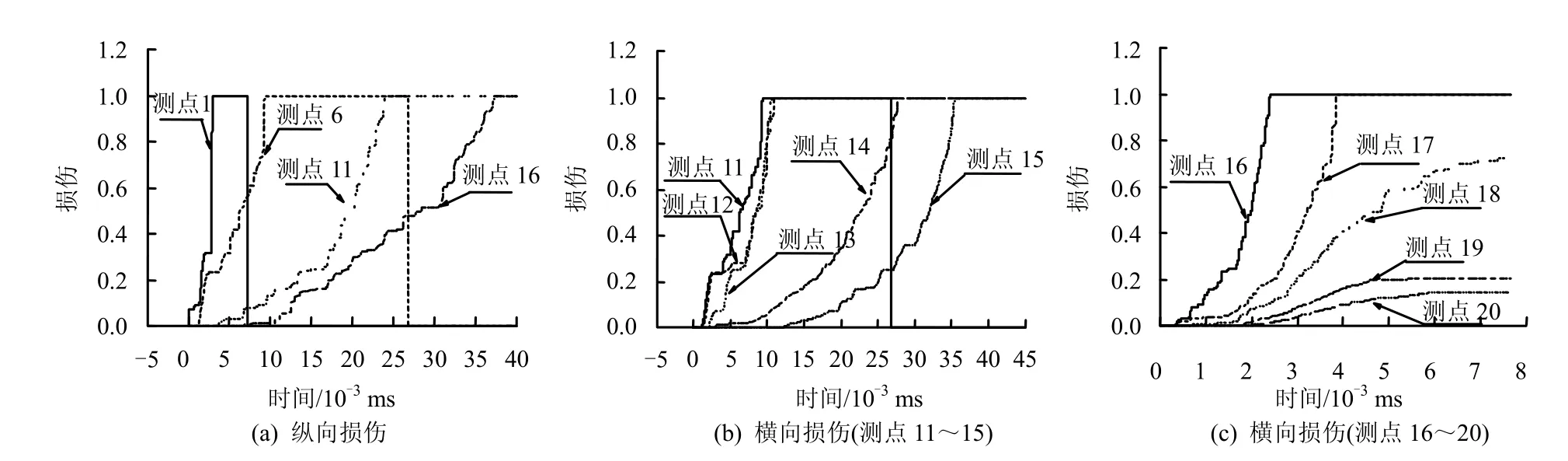

由图9可知,岩石在磨料水射流作用下沿径向和轴向损伤是呈阶梯式的。孔洞的径向和轴向的损伤呈现“快慢交替”的变化。这主要是因为以下两点:①岩石首先受到冲击压缩形成压缩应力波,然后岩石释放弹性能形成拉伸应力波,这种压缩与拉伸交替的过程需要一定的时间,这一点从图 10(e)也可以得出,测点12所在的岩石首先受到压缩应力的作用,然后岩石释放压缩能量形成拉应力,岩石在回弹时又受到高压水射流的压缩,这样循环往复造成了岩石的损伤;②岩石在水射流的作用下的受力形式决定了岩石损伤累积需要一个过程。

如图10所示,轴向测点距离冲击表面越近,损伤曲线的梯度越大,损伤演化的阶梯形式越不明显;距离冲击表面越远,损伤曲线的梯度越小,损伤演化的阶梯形式越明显。这主要是由于距离冲击表面较近处,如图所示岩石首先受到剧烈的压缩作用开始损伤,此时损伤值在0.4左右,由于惯性作用岩石开始反向卸载形成强拉伸应力波,岩石在拉伸应力波作用下损伤加速至伤值为1.0的完全损伤。距离冲击表面较远处,如图所示,由于岩石首先受的冲击压缩并不是很剧烈,所以反向形成较弱拉伸应力波,岩石在压缩与拉伸应力波反复作用下形成阶梯式的损伤。

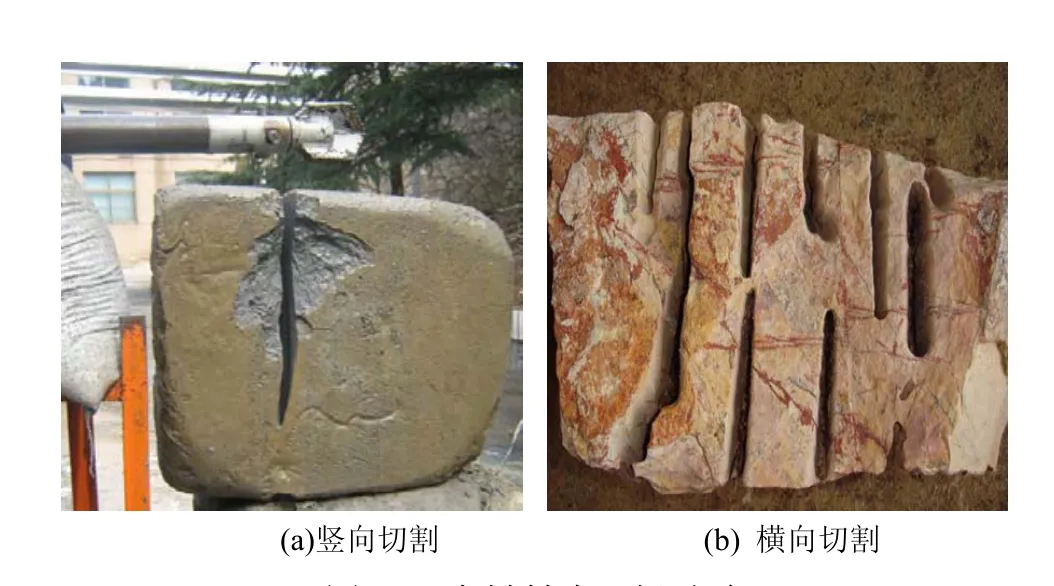

对比数值模拟结果和吴海进[14]、林柏泉[15](如图11所示)关于磨料射流切割岩石的试验结果(磨料的参数如表1所列,岩石的材料参数如表2所列)基本一致,磨料射流切割岩石形成“火山口”孔洞。由于磨料切割岩石试验时可以对岩石进行持续冲击,时间通常以min计量,而磨料射流破岩过程通常以μs(英国里兹大学关于高压水射流冲击岩体的试验结果)计量,如果要建立现场持续磨料射流破岩数值计算过程则计算量过大。因此,现场试验岩石切割深度大于数值模拟结果但岩石成孔形态基本与现场试验一致。

图8 40 MPa磨料射流作用下煤体的损伤演化Fig.8 Damage evolution of rock under high pressure water jet impacting with 40 MPa

图9 损伤随时间变化Fig.9 Damage evolution with time

图10 垂直速度与损伤随时间的变化Fig.10 Vertical speed and damage evolution with time

图11 磨料射流现场试验Fig.11 Abrasive water jet field experiment

4 结 语

(1)介绍了一种SPH(光滑粒子法)与FEM(有限元法)相耦合的算法,水射流采用SPH建模,磨料和岩石采用FEM 建模,该算法既克服了传统有限元法网格畸变和滑移面问题,又克服了光滑粒子法计算效率和计算精度低等缺陷,特别适合研究磨料射流大变形物体高速冲击岩石等问题。

(2)磨料射流侵彻岩石的深度与磨料射流中磨料的浓度、磨料形状有关,岩石在磨料水射流作用下的沿径向和轴向损伤是呈阶梯式的。孔洞的径向和轴向的损伤呈现“快慢交替”的变化。

(3)距离冲击表面越近,损伤曲线的梯度越大,损伤演化的阶梯形式越不明显;距离冲击表面越远,损伤曲线的梯度越小,损伤演化的阶梯形式越明显。

[1]马利,王双连,郭乙木.金属液体射流变形的光滑粒子流体动力学模拟[J].科学通报,2007,52(2): 134-139.MA Li,WANG Shuang-lian,GUO Yi-mu.Simulation of liquid metal jet deformation smooth particle hydrodynamics[J].Science Bulletin,2007,52(2): 134-139.

[2]马利.无网格法及液体射流高速碰撞与侵彻模拟[博士学位论文D].杭州: 浙江大学,2007.

[3]肖毅华,韩旭,胡德安.流体与结构相互作用问题的FESPH耦合模拟[J].应用力学学报,2011,28(1): 13-18.XIAO Yi-hua,HAN Xu,HU De-an.Simulation fluidstructure interaction with FE-SPH method[J].Chinese Journal of Applied Mechanics,2011,28(1): 13-18.

[4]杨秀峰,彭世鏐,刘谋斌.物体入水的光滑粒子法模拟[J].计算物理,2011,28(4): 523-528.YANG Xiu-feng,PENG Shi-liu,LIU Mou-bin.Simulation of water entry with smoothed particle hydrodynamics method[J].Chinese Journal of Computational Physics,2011,28(4): 523-528.

[5]汪继文,林昊.几种溃坝问题的SPH方法数值模拟[J].计算机技术与发展,2011,21(5): 128-131.WANG Ji-wen,LIN Hao.The smoothed particle hydrodynamics method for solving some dam break problems[J].Computer Techhnology and Development,2011,21(5): 128-131.

[6]马理强,常建忠,刘谋斌,等.基于SPH方法的溃坝流动数值模拟[J].水利水运工程学报,2010,(3): 65-70.MA Li-qiang,CHANG Jian-zhong,LIU Mou-bin,et al.Numerical simulation of dam-break flows using SPH method[J].Hydro-science and Engineering,2010,(3):65-70.

[7]李大鸣,李晓瑜,林毅.液滴冲击自由液面的SPH法数值模拟[J].中国科学,2011,41(8): 1055-1062.LI Da-ming,LI Xiao-yu,LIN Yi.Numerical simulation of droplet impacting liquid surface by SPH[J].Science China(Technological Sciences),2011,41(8): 1055-1062.

[8]张志春,强洪夫,高巍然.一种新型 SPH-FEM 接触算法及其在冲击动力学问题中的应用[J].爆炸与冲击,2011,31(3): 243-249.ZHANG Zhi-chun,QIANG Hong-fu,GAO Wei-ran.A new coupled SPH-FEM algorithm and its application to impact dynamics[J].Explosion and Shock Waves,2011,31(3): 243-249.

[9]张志春,强洪夫,高巍然.SPH-FEM 接触算法在冲击动力学数值计算中的应用[J].固体力学学报,2011,32(3): 319-324.ZHANG Zhi-chun,QIANG Hong-fu,GAO Wei-ran.Application of SPH-FEM contact algorithm in impact dynamics simulation[J].Chinese Journal of Solid Mechanics,2011,32(3): 319-324.

[10]穆朝民,王海露.煤体在高压水射流作用下的损伤机制[J].岩土力学,2013,34(5): 1515-1520.MU Chao-min,WANG Hai-lu.Damage mechanism of coal under high pressure water jetting[J].Rock and Soil Mechanics,2013,34(5): 1515-1520.

[11]杨军,高文学,金乾坤.岩石动态损伤特性实验及爆破模型[J].岩石力学与工程学报,2001,20(3): 320-323.YANG Jun,GAO Wen-xue,JIN Qian-kun.Experiment on dynamic damage property of rock and a new damage model for rock fragmentation by blasting[J].Chinese Journal of Rock Mechanics and Engineering,2001,20(3): 320-323.

[12]杨军,金乾坤.应力波衰减基础上的岩石爆破损伤模型[J].爆炸与冲击,2000,20(3): 241-246.YANG Jun,JIN Qian-kun.A new damage model for rock fragmentation by blasting based on stress wave attenuation[J].Explosions and Shock Waves,2000,20(3): 241-246.

[13]司鹄,谢廷明,杨春和.磨料水射流作用下岩石损伤场的数值模拟[J].岩土力学,2011,32(3): 935-940.SI Hu,XIE Ting-ming,YANG Chun-he.Numerical simulation of rock damage field under abrasive water jet[J].Rock and Soil Mechanics,2011,32(3): 935-940.

[14]吴海进.高瓦斯低透气性煤层卸压增透理论与技术研究[博士学位论文D].徐州: 中国矿业大学,2009.

[15]林柏泉,吕有厂,李宝玉,等.高压磨料射流割缝技术及其在防突工程中的应用[J].煤炭学报,2007,32(9):959-963.LIN Bai-quan,LÜ You-chang,LI Bao-yu,et al.Highpressure abrasive hydraulic cutting seam technology and its application in outbursts prevention[J].Journal of China Coal Society,2007,32(9): 959-963.