第三届切削刀具用户调查分析报告

2014-05-14金属加工杂志社赵宇龙执笔

金属加工杂志社 赵宇龙 执笔

前言

第三届切削刀具用户调查是金属加工杂志社在2002年、2008年全国范围内的第一届、第二届“切削刀具用户调查”基础上再次进行的,自2013年4月启动,历时半年,利用网络、邮发和电话等多种渠道进行刀具用户调查,领域覆盖汽车、航空、航天、轨道交通、能源、电力、模具等行业,截止到2013年年底共收到有效问卷近千份。

前两届调查在行业内掀起了巨大波澜,对刀具生产、刀具使用等方面都有着指引作用。那么时隔五年,刀具市场和技术发生了哪些变化?用户对刀具又有哪些新要求呢?本届调查报告以回收的问卷样本为基础,以科学的方法对反馈的数据进行分析总结,力求真实地反映刀具市场情况和用户需求,为行业和企业制定产品和市场策略提供借鉴。

图1 企业性质

图2 所属部门

调查对象分析

1.所在企业性质

问卷将企业划分为国有企业、民营企业、外资企业和港澳台资企业,结果如图1所示。

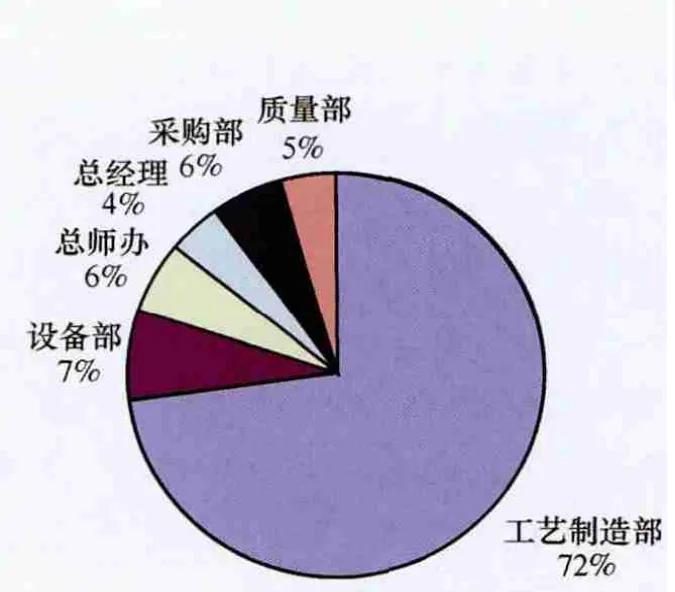

2.所在部门

由图2可知,72%被调查者来自工艺制造部门,工艺制造部是刀具的管理或直接使用者,对刀具品牌的选择起着决定作用。

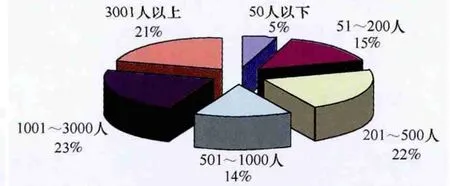

3.所在企业人数

调查问卷大部分来自大中型企业,问卷来自500人以上的企业占到58%,如图3所示。

4.所属行业

由调查可知,来自普通机械加工、汽车摩托车、机床工具、工程机械和模具行业用户共占到75%,而这些行业也是刀具的使用大户,调查问卷具有一定代表性。如图4所示。

图3 企业规模

图4 所属行业

刀具材料

刀具材料一般有硬质合金 、高速钢、陶瓷、立方氮化硼、金刚石等,问卷希望用户对所用的刀具材料由多到少进行排序,并结合前两届的调查结果,从而了解刀具材料的发展过程。结果如图5所示。

统计显示,硬质合金和高速钢仍是刀具的两大材料,和前两届相比,先后顺序区别不大。和2002年第一届相比,涂层刀具的应用有增加的趋势。涂层刀具是在强度和韧性较好的硬质合金或高速钢(HSS)基体表面上,利用气相沉积方法涂覆一薄层耐磨性好的难熔金属或非金属化合物(也可涂覆在陶瓷、金刚石和立方氮化硼等超硬材料刀片上)而获得的。涂层作为一个化学屏障和热屏障,涂层刀具的构成减少了刀具与工件间的扩散和化学反应,从而减少了月牙槽磨损。涂层刀具具有表面硬度高、耐磨性好、化学性能稳定、耐热耐氧化、摩擦因数小和热导率低等特性,切削时可比未涂层刀具提高刀具寿命3~5倍以上,提高切削速度20%~70%,提高加工精度0.5~1级,降低刀具消耗费用20%~50%。涂层刀具有四种:涂层高速钢刀具、涂层硬质合金刀具、以及在陶瓷和超硬材料(金刚石或立方氮化硼)刀片上的涂层刀具。在陶瓷和超硬材料刀片上的涂层是硬度较基体低的材料,目的是为了提高刀片表面的断裂韧度(可提高10%以上),可减少刀片的崩刃及破损,扩大应用范围。

图5 刀具材料

工件材料

问卷设计为一道排序题,用户对以下所加工的材料铝(镁)合金,不锈钢、耐热钢、钛合金等难加工材料,碳纤维复合材料 ,普通钢,铸铁进行先后排序,结果如图6所示。

工件的主要材料中排在前两位的依然是普通钢(35%)和铸铁(24%),二者之和(59%)占到一半以上。值得注意的是,不锈钢、耐热钢和钛合金等难加工材料达到了21%,这些材料对刀具性能的要求进一步提高。

难加工材料的特点是:刀具寿命低,切削力大,切削温度高,加工表面粗糙,切屑难于处理。以不锈钢和耐热钢为例,这两类材料大多塑性很大,切削变形系数大,加工硬化倾向大,切削后,不锈钢硬化程度可达240%~320%,硬化层深度可达背吃刀量的1/3;高温合金的硬化程度可达200%~500%。

不锈钢的切削加工性较差,其加工性约是45 钢的1/2,切削时需选用红硬性高、抗弯强度高、耐磨、导热性好、抗粘结、抗扩散和抗氧化磨损性好的刀具材料。因此,常选用YG类及含Ta(N b)C的YG类硬质合金。粗车时可选用YG8或者YC6,若用YG8N和813硬质合金,能大大地提高刀具耐用度。在连续切削条件下的高速精车或半精车宜选用YT5、YTl5、798、YW l和YW 2等硬质合金。

加工钛合金的理想刀具材料必须同时具备较高的热硬度,良好的韧性、耐磨性,高的导热系数和较低的化学活性。切削钛合金时宜选用与钛化学亲和作用小、导热系数高、强度大、晶粒度小的钨钴类硬质合金作刀具材料,以不含或少含TiC的硬质合金为宜,如YG 8、YG 3、YG 6X、YG6A、813、643M、Y S2、YD15、YG10H 等牌号。若用金刚石和立方氮化硼切削钛合金效果更好,这是因为刀具导热性高、抗粘结、刀刃锋利。但是金刚石和立方氮化硼刀具在价格上比较昂贵,所以在实际切削钛合金材料时,还是以硬质合金刀具为主。

图6 工件材料

另外,淬硬钢也是典型的难加工材料,这类工件经淬火处理后硬度高达50~65H RC,并且具有较高的机械强度和抗疲劳磨损能力。淬硬钢的切削加工性差、强度高、硬度高、脆性大、导热性差,因此给切削加工造成很大困难。切削淬硬钢时宜选用红硬性高、耐磨、导热性好的刀具,可以选用硬质合金、陶瓷和立方氮化硼作为刀具材料。用硬质合金时,一般以含TaC(Nb C)的K类和M类硬质合金为好,可选用600、610、767、726、712、YW 1、YW 2、YN 05、YT05等牌号。由于陶瓷刀具耐磨耐热性好,切削时不仅可以提高刀具耐用度,还可在更高的切削速度范围内切削,从而提高生产率,这是硬质合金刀具所不能比拟的。

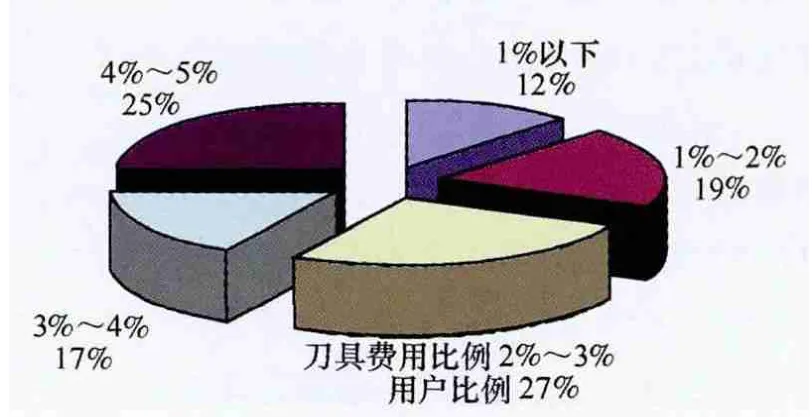

刀具费用占总生产成本的比例

在生产中,刀具成费用在生产占有较大的比例,一些大型企业如汽轮机企业每年的刀具购置费都在亿元以上。本届调查将刀具成本生产成本的比例分为6个层次,分别为1%以下、1%~2%、2%~3%、3%~4%、4%~5%和5%以上。统计结果如图7所示。统计表明,有27%用户选择刀具费用占到总生产成本的2%~3%,有25%的用户选择4%~5%。

图7 刀具费用

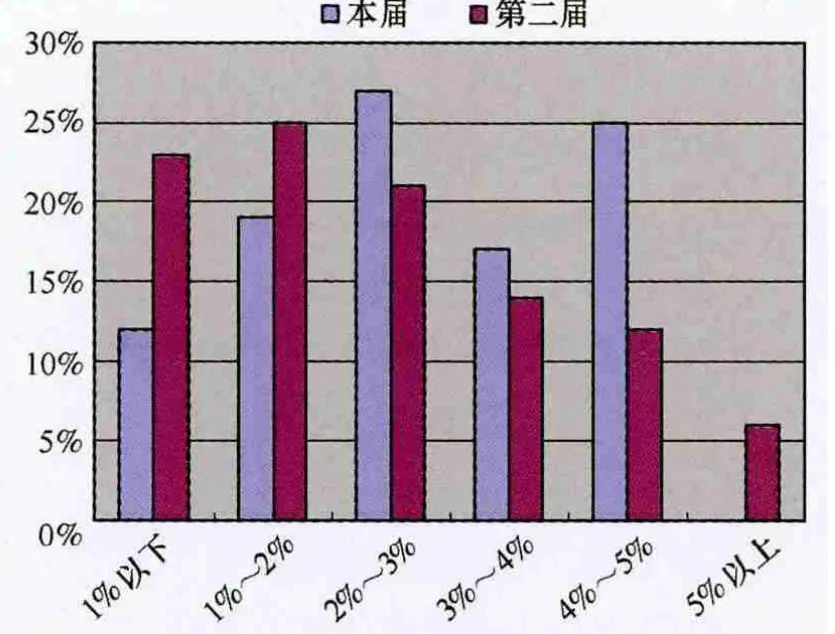

图8 两次调查刀具费用对比

对比上一届的调查就会发现(见图8),从选择4%~5%这个选项中,用户已从上一届调查的12%上升到25%,说明对刀具投入的重视程度越来越高。事实上,许多用户从提高切削质量和效率角度考虑,更多地采用高效刀具,从而导致刀具费用的提高。

如果将刀具费用和机床费用相比的话,据统计,发达国家每年的刀具消费额约为机床消费额的50%左右。大大高于中国制造业刀具消费的比重。从全球范围来看,2008年,机床消费达到850亿美元的水平,而刀具消费也创下了210亿美元的新高,刀具消费与机床消费比重的全球平均水平约为25%。在我国,机床消费已连续七年高居世界第一,2008年更达到了194.4亿美元的创记录水平。我国刀具消费额也首次超过各主要发达国家,达到40亿美元。但是,相对于我国制造业庞大的机床消费规模而言,刀具消费水平仍大大偏低,仅为机床消费的20%。这一比重不但远低于发达国家,也低于世界平均水平。这就说明,在我国的刀具消费中,廉价而低效的传统刀具仍占主流,机床功能远未得到充分发挥,制造业提高劳动生产率的潜力巨大。这既是中国工具工业的差距所在,也是中国工具工业的用武之地。发展现代高效刀具,替代廉价、低效的传统刀具,是中国制造业提高竞争力的必由之路。

使用国产刀具的比例

如图9所示,有23%的用户认为,他们企业所用的国产刀具占到所用刀具的80%以上;有22%的用户认为,国产刀具占到60%~80%;有28%的用户认为国产刀具占到40%~60%。近几年,国产刀具品牌市场取得了很大发展,在某些高端领域也有国产刀具取代了进口,但整体来说,国产品牌刀具还有很大提升空间。据统计,2012年已居全球第一、高达330 亿元的国内刀具消费市场上,尽管国产刀具以2/3 的市场份额占据我国刀具消费市场主导地位,但其中以现代高效刀具为代表的高端国产刀具只有20 亿元,而110 亿元的进口刀具中,绝大部分却都是高端刀具。2013年1~11月进口刀具额虽然同比下降0.49%,但仍达到12.5亿美元。

图9 国产刀具比例

图10 信息来源

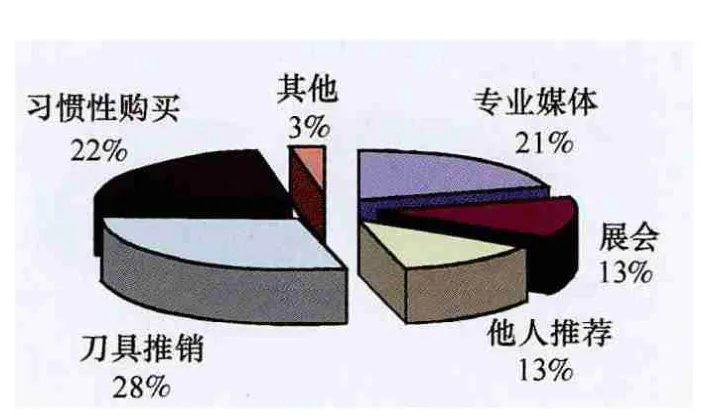

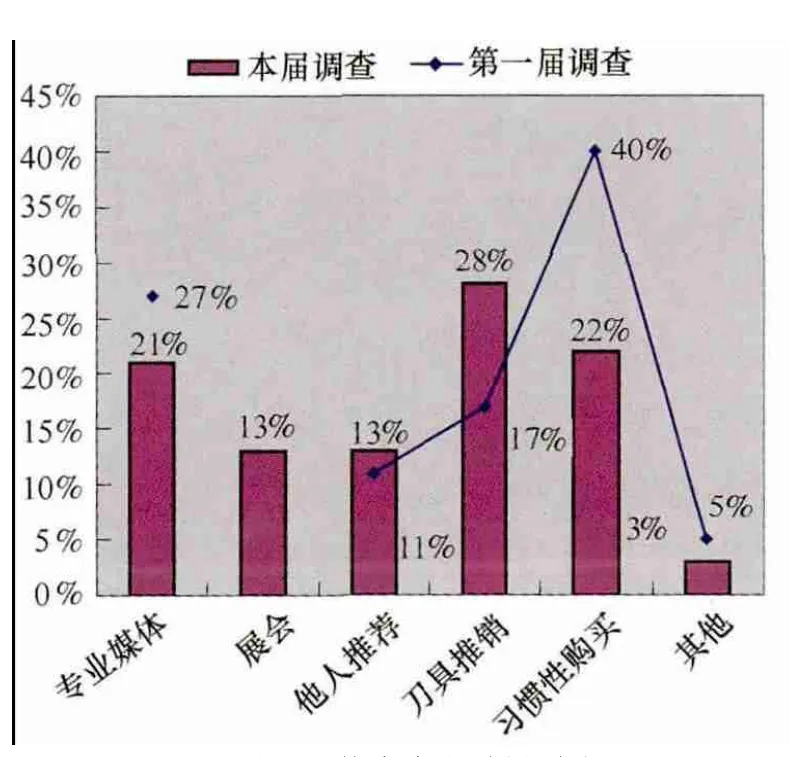

采购刀具的信息来源

在采购刀具的信息来源方面,被调查者对刀具推销、习惯性购买、专业媒体、展会等进行先后排序,最后,得到如图10所示结果。调查表明,刀具厂商的业务推销占到了首位。对比第一届调查结果(见图11),业务推销已从12年前第一届调查的第三位(17%)上升到本届调查的第一位(28%),说明贴近用户的服务越来越重要。业务员和用户直接接触,不仅了解客户对刀具的需求,还了解到了产品和工艺,从而可以给客户量身打造刀具解决方案,刀具的销售已经变成了解决方案的销售。另外,在和用户接触的过程中,商家还可以给用户提供快捷的销售服务,如售前培训、售后技术跟踪等。

图11 信息来源结果对比

习惯性购买排在第二位习惯性购买是忠诚用户的行为,而忠诚用户则需要刀具厂商对自己的产品和服务精心培育,对品牌精心呵护,这样,用户才能成为某一刀具产品的“回头客”。同样,通过专业媒体,用户获得了大量刀具信息,专业媒体也是商家推广品牌的重要渠道。

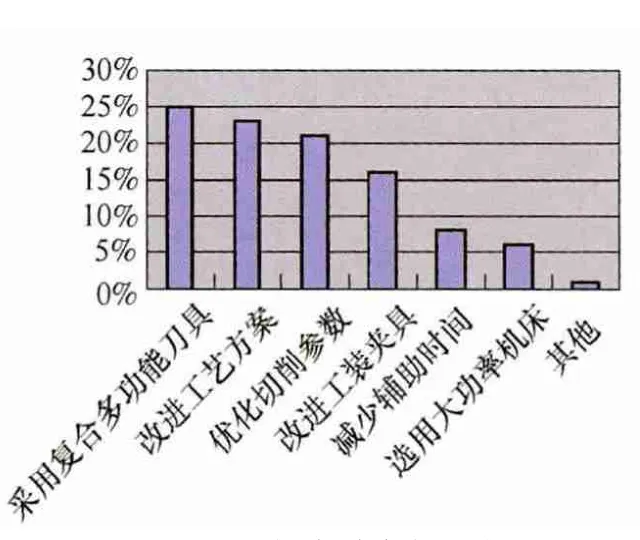

提高切削效率应关注的主要因素

调查结果如图12所示,用户关注提高效率的因素依次为:采用复合多功能刀具、改进工艺方案、优化切削参数、改进工装夹具、减少辅助时间和选用大功率机床。

由此可见,采用复合多功能刀具、改进工艺方案、优化切削参数和改进工装夹具是提高切削效率的主要因素;选用大功率机床已从上届的第一位几乎降到本届的倒数第一位;使用复合多功能刀具从上届的第三位上升到本届的第一位,由此看来,为客户量身打造的复合刀具越来越有市场。

复合刀具通常是为了某一特定的零件而专门制造的能够完成两种或多种工序加工的专用刀具,由于进行了专门设计,因此能够达到与单一功能刀具相同的加工质量水平。此外,由于加工时无需换刀,因此可以降低加工成本、优化生产流程。复合刀具不仅意味着高的切削速度,还包括高效率和高可靠性。复合刀具的设计必须和零件工艺紧密结合,这要求刀具商非常了解用户的产品工艺和机床设备。复合刀具是工件大批量化生产必不可少的利器。为了减小复合刀具的生产周期,建议刀具生产商提高复合刀具零部件的标准化程度。

工艺是一个金属加工企业的核心技术,是企业技术人员和操作工素质的综合体现。刀具可以买,机床可以买,但工艺无处可买。改进工艺方案已成为企业技术升级的关键方面。

切削参数一般指切削速度、进刀量和吃刀深度,科学的切削参数可以提高切削效率,延长刀具寿命。国外的刀具品牌在这方面做得比较细,一般在刀具包装上有详细的切削参数,而国内刀具品牌在这方面还有很大的进步空间。刀具切削参数的选择还要考虑现有机床的情况进行适当调整,最好进行试切,以制订最科学的切削参数。从和一些国内大型企业的技术人员交流来看,技术人员对切削参数的掌握还不熟练,需要刀具厂商对他们进行培训才能更好地发挥刀具的潜能。

图12 关注提高效率的因素

图13 对刀具系统的重视程度

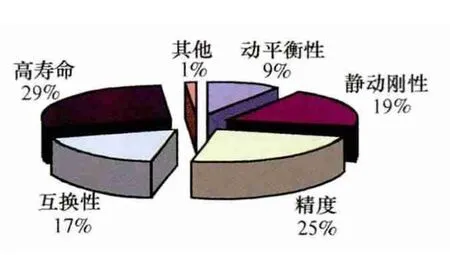

对工具系统的关注因素

工具系统的性能包括动平衡性,系统的静、动刚性,系统精度,互换性和高寿命,用户对以上指标进行排序,分析结果如图13所示。

用户对刀具系统的关注程度依次为高寿命、精度、刚性、互换性和动平衡性。本次的调查结果和上次几乎一样。

购买刀具关注的主要因素

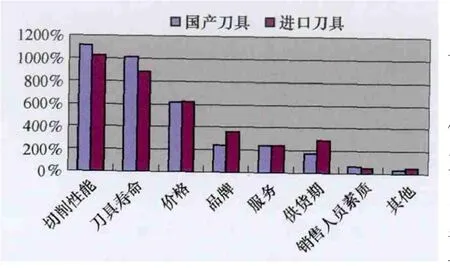

用户在购买某个品牌的刀具时,会从以下几个方面分别考虑:切削性能、刀具寿命、供货期、销售人员素质、价格、品牌及售前售后服务,问卷让被调查者对以上因素的重视程度进行排序。如果区分国产刀具和进口刀具,对以上因素的重视程度又有哪些不同呢?结果如图14所示。

从图中可以看出,不管是购买国产刀具还是进口刀具,用户最关注的前三位是切削性能、刀具寿命和价格,而对服务、品牌和供货期等三个因素,购买国产刀具和进口刀具关注程度有所不同,购买国产刀具时更关注服务和品牌,购买进口刀具时更关注品牌和供货期。

我国是制造业大国,进口刀具的品牌琳琅满目,因此如何在用户当中树立品牌形象是进口刀具商重点考虑的问题。品牌的塑造不仅靠产品的性能价格指标,还要靠对产品全方位的宣传。国产刀具则要在产品的服务包括售前培训、刀具方案的制定以及售后的信息反馈中加大投入。

图14 对购买因素的重视程度

国内外品牌的差距

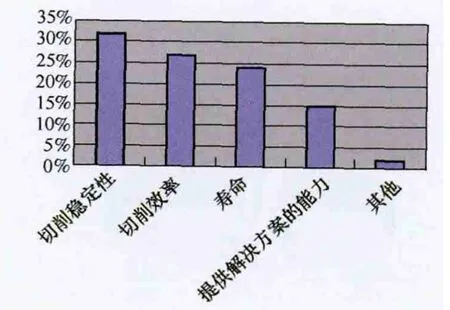

近几年,国产刀具品牌进步很大,不管从刀具性价比还是从质量可靠性上都有很大的提升,但和国外知名品牌相比还有不小的差距,这些差距具体体现在哪些方面呢?调查结果如图15所示。

图15 国内外品牌的差距

由调查可知,和国外知名品牌相比,国内品牌在切削稳定性、切削效率、寿命、提供解决方案的能力方面还有较大差距。

切削稳定性是指同种切削条件下同类型的刀具加工出合格的零件数量应该是一致的,表现的结果就是所加工工件质量的一致性,刀具磨损的一致性和刀具寿命的一致性。虽然影响切削稳定性的因素很多,包括机床主轴的稳定性、夹具的稳定性等,但和国外知名品牌相比,国产刀具的切削稳定性还要亟待提高。就刀具本身而言,刀体材料、热处理硬度以及刀具角度的一致性都是影响切削稳定性的重要因素,也是代表刀具质量的重要参数,换句话说,切切实实提高产品质量和提高为用户提供解决方案的能力是国内刀具企业要努力的主要方向。

结语

经过分析,我们可以总结出以下结论:

(1)硬质合金和高速钢是刀具的两大主要材料。和2002年第一届调查相比,涂层刀具的应用有增加的趋势。

(2)工件材料排在前三位为普通碳钢、铸铁和不锈钢、耐热钢和钛合金等难加工材料。

(3)对比2008年第二届的调查就会发现,刀具占生产总成本的比例增加,这表明用户对刀具的投入和高效刀具使用越来越重视。相对于我国制造业庞大的机床消费和较少的刀具消费而言,高效刀具的推广亟待加强。

(4)采购刀具的信息来源排在前三名的依次为刀具推销、习惯性购买和专业媒体。

(5)采用复合多功能刀具、改进工艺方案、优化切削参数和改进工装夹具是提高切削效率的主要因素。为客户量身订做高效率的复合刀具已成趋势。

(6)不管是购买国产刀具还是进口刀具,用户最关注的前三位是切削性能、刀具寿命和价格,而对服务、品牌和供货期等三个因素,购买国产刀具和进口刀具关注程度有所不同,购买国产刀具时更关注服务和品牌,购买进口刀具时更关注品牌和供货期。建议国产刀具厂商要加大售前售后服务的投入,为用户选用国产刀具解除后顾之忧;进口刀具更要注重自身品牌的打造和个性化宣传,这样可使用户在林林总总的刀具品牌中方便选择。

(7)用户认为国产刀具对比进口刀具的差距依次为切削稳定性、切削效率、寿命和提供解决方案的能力。因此切切实实提高产品质量和提高为用户提供解决方案的能力是国内刀具企业要努力的主要方向。

本届调查还评出了用户满意品牌,详情请见本刊2014年第6期。对调查给予大力支持的专家和读者,我们表示衷心的感谢!