RS-2000催化剂在2.2 Mt/a柴油连续液相加氢装置上的工业应用

2014-05-14董晓猛

董晓猛

(中国石化 安庆分公司炼油二部,安徽 安庆 246000)

柴油作为重要的车用燃料,燃烧后排放的废气中所含有的硫氧化物(SOx)、氮氧化物(NOx)和颗粒物(PM)等是导致大气污染的重要原因之一。因此,生产环境友好的低硫或超低硫柴油已成为世界各国政府和炼油企业普遍重视的问题。欧洲已于2009 年开始实施硫含量低于10 µg/g的欧Ⅴ排放标准,我国于2011年7月1日实施车用柴油国Ⅲ标准要求柴油中的硫含量低于350 µg/g,2013年2月7日发布车用柴油国Ⅳ标准要求柴油中的硫含量低于50µg/g。在不提高反应苛刻度的条件下,采用高活性柴油加氢催化剂生产低硫或超低硫柴油成为企业的必然选择。

为应对新的柴油硫含量的要求,中国石化安庆分公司2.2 Mt/a柴油加氢装置采用中国石化石油化工科学研究院(RIPP)、中国石化工程建设有限公司、中国石化石家庄炼化分公司和中国石化安庆分公司联合开发的连续液相加氢技术,以及RIPP最新开发的柴油超深度加氢脱硫RS-2000催化剂。采用连续液相加氢技术的柴油加氢精制装置取消了循环氢系统,而是采用少量液相循环的方式,实现了车用柴油国Ⅳ标准产品的生产。该技术具有装置投资费用低、操作成本低、能耗低的优点。RS-2000催化剂实现了活性金属的高效利用,使催化剂形成的活性中心数量最大化,从而达到最大限度地提高催化剂活性的目的[1]。

采用连续液相加氢技术的2.2 Mt/a柴油加氢装置,以常减压装置的直馏煤柴油和焦化装置的焦化柴油为原料,在高温高压、氢气以及催化剂的作用下脱除原料中的硫、氮等杂质,生产优质的低硫柴油产品。该装置于2013年1月30日正式中交,8月8日投料试车,9月15日产出合格产品。

本文就RS-2000催化剂在中国石化安庆分公司2.2 Mt/a柴油连续液相加氢装置的使用情况,介绍了装置特点、主要开工步骤和标定结果。

1 柴油连续液相加氢的工艺流程及特点

1.1 工艺流程

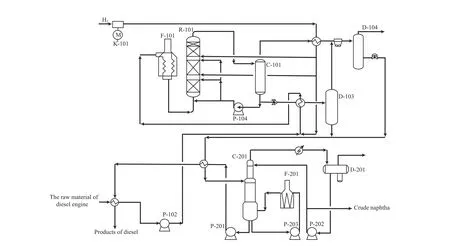

柴油连续液相加氢的工艺流程见图1。

混合原料油经过升压、过滤、预热、再升压后与已预热的补充氢混合,再经换热器、加热炉加热后,与循环油混合,一起自下而上进入加氢精制反应器,进行加氢脱硫、脱氮等精制反应。从加氢精制反应器出来的反应产物直接进入热高压汽提分离器进行气液分离,从热高压汽提分离器顶部出来的反应生成气经空气冷却器冷却后进入冷低压分离器,在冷低压分离器中进行气液分离;从热高压汽提分离器底部出来的油相分成两路,一路经反应产物循环泵升压后重新返回反应器,以一定的比例分别进入反应器入口、催化剂中层入口、催化剂上层入口,另一路冷却至250 ℃后进入热低压分离器进一步闪蒸;冷低压分离器和热低压分离器分离出的油相一起预热到250 ℃后进入产品分馏塔。产品分馏塔塔顶产粗石脑油送至常减压装置进行轻烃回收;从塔底出来的精制柴油产品,最终冷却到50 ℃,作为产品送出装置。

图1 柴油连续液相加氢的工艺流程Fig.1 Process fl ow diagram of the continuous liquid hydrogenation of diesel.

1.2 工艺特点

1.2.1 采用上流式反应器

为保证整个反应器内液相为连续相,采用上流式反应器[2]。上流式反应器避免了下行式反应器反应床层压降较大、床层间需设置排气措施以维持液位稳定等缺点;不需要每个催化剂床层都要进行气液分离的控制,操作简单且稳定;不需要安装复杂的气液分离内构件,既节省反应器的空间又降低反应器的投资。

12.2 热高压汽提分离器

加氢反应产物离开反应器后不经冷却直接进入热高压汽提分离器,既可减少换热过程中的热量损失,又可保证氢气在高温下较高的溶解度。在加工高硫原油生产超低硫柴油产品时辅以热氢(210 ℃)对柴油进行汽提,使反应产物气、液分离可靠,可降低循环油中对反应起抑制作用的H2S和NH3的含量。

1.2.3 选择适宜的循环比

循环油的作用一方面是降低反应器温升和降低反应物杂质的浓度,另一方面是作为溶氢介质,为加氢反应提供氢源。因此,过低的循环比会导致反应系统贫氢造成催化剂失活,过高的循环比不利于节能而且循环油中溶解的H2S还会抑制脱硫反应的进行。

1.2.4 循环油泵位置的选择

循环油泵选择在热高压汽提分离器底部出口,溶解的氢气始终是饱和的,氢气不浪费,而且泵入口压力高,扬程小,有利于节能降耗。

1.2.5 循环油与补充氢注入点的选择

循环油与补充氢如果全部从反应器入口注入,其结果是反应器总的液体流通量增大,新鲜原料油在反应器内的停留时间缩短,催化剂第一床层的气体量过剩,不利于催化剂第一床层保持稳定的连续液相。因此,采取循环油与补充氢分别注入在反应器入口和各催化剂床层之间。

1.2.6 采用RS-2000催化剂

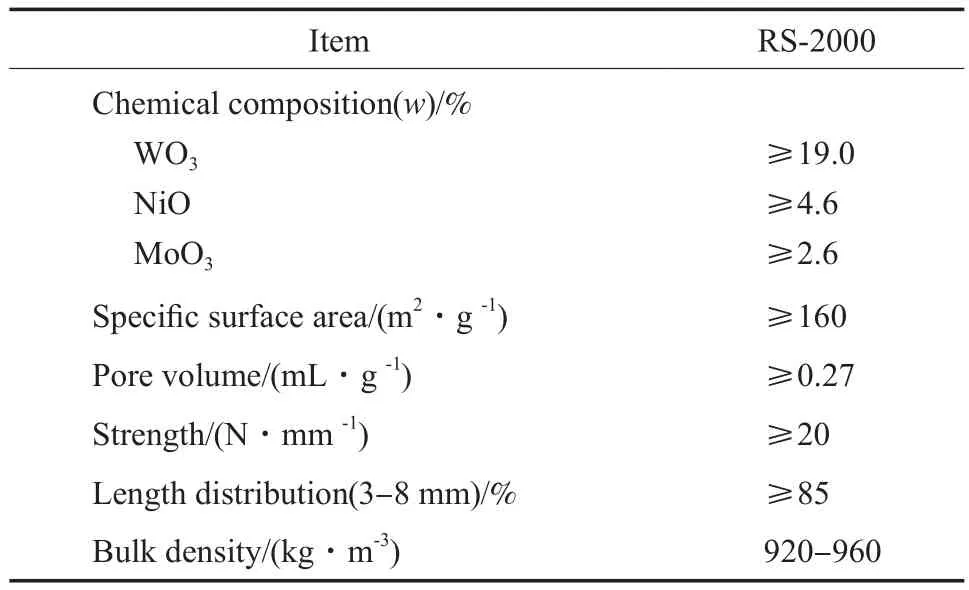

RS-2000催化剂的物理性质见表1[3]。

2 主要开工过程

2.1 催化剂的装填

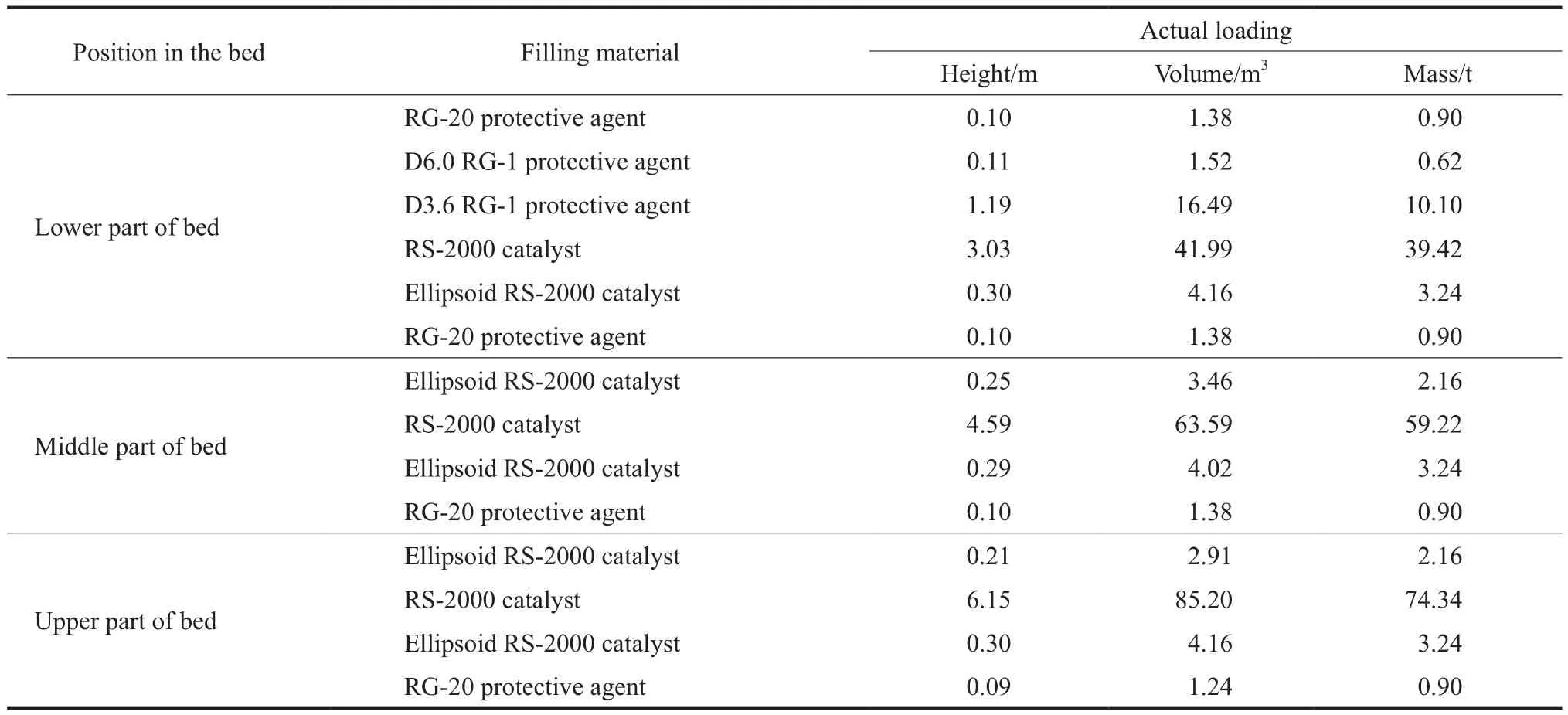

催化剂装填严格按设计要求进行,反应器设3个床层,反应器共装入φ1.6 mm RS-2000催化剂172.98 t,体积为190.78 m3,催化剂的装填堆比为0.91 t/m3;共装入φ 6 mm椭球型 RS-2000催化剂14.04 t,体积为18.71 m3,催化剂的装填堆比为0.75 t/m3;共装入D3.6 RG-1保护剂10.10 t,体积为16.49 m3,催化剂的装填堆比为0.61 t/m3;共装入D6.0 RG-1保护剂0.62 t,体积为1.52 m3,催化剂的装填堆比为0.41 t/m3;共装入RG-20保护剂3.60 t,体积为5.38 m3,催化剂的装填堆比为0.67 t/m3。催化剂的装填状况见表2。

表1 RS-2000催化剂的物理性质Table 1 Physical properties of the RS-2000 catalyst

2.2 催化剂的干燥

RS-2000催化剂在制备过程中添加了能提高加氢脱硫和加氢脱氮活性的有机络合剂,因此要求催化剂干燥温度不高于160 ℃,否则将影响催化剂活性的正常发挥。

反应系统升压至2.3 MPa后,开始对催化剂进行干燥,先以20 ℃/h的速率升温至120 ℃,恒温干燥14 h,再以10 ℃/h的速率升温至160 ℃,在160 ℃下恒温干燥24 h,整个催化剂的干燥期间共脱水5.84 t,占催化剂(含保护剂)总质量201.34 t的2.9%。

2.3 催化剂的预硫化及初活性稳定

2.3.1 催化剂的预硫化

在完成所有准备工作后,反应系统由9.79 MPa以1.0 MPa/h的速率降至6.5 MPa,引硫化携带油进反应器,外甩污油3 h后建立反应系统短循环。开启循环油泵,反应系统升温至140 ℃,并开始注入二甲基二硫。催化剂预硫化期间共注入二甲基二硫39.2 t,生成水约17 t。

硫化携带油的性质:初馏点216.8 ℃,干点327.2 ℃,最大回收百分数98 mL,硫含量2 722 mg/kg,氯含量1.0 mg/kg。

2.3.2 初活性稳定

催化剂预硫化结束后,反应器入口温度降至280 ℃,然后引入初活性稳定油,低压分离器出口油改进分馏塔,改流程为正常生产流程。缓慢调节反应器入口温度升至320 ℃,进入初活性稳定 阶段。

表2 催化剂的装填状况Table 2 Catalyst loading in the reactor

初活性稳定油为直供常减压直馏柴油,由于直供量只有150 t/h左右,保证不了设计要求的260 t/h,所以初活性稳定油进料空速较低,只能达到0.85 h-1左右,使初活性稳定油在反应器内停留时间过长,导致加剧反应深度,造成反应器的温升很大。因此将反应入口温度降至312 ℃,保证在320 ℃的平均反应温度下进行初活性稳定,初活性稳定共计48 h。初活性稳定阶段的主要操作条件见表3,初活性稳定油的原料和产品的主要性质见表4[4]。

2.4 初期运转

初活性稳定结束后,将反应器入口温度降至305.7 ℃,同时提高进料量至175 t/h,装置主要操作参数见表3。

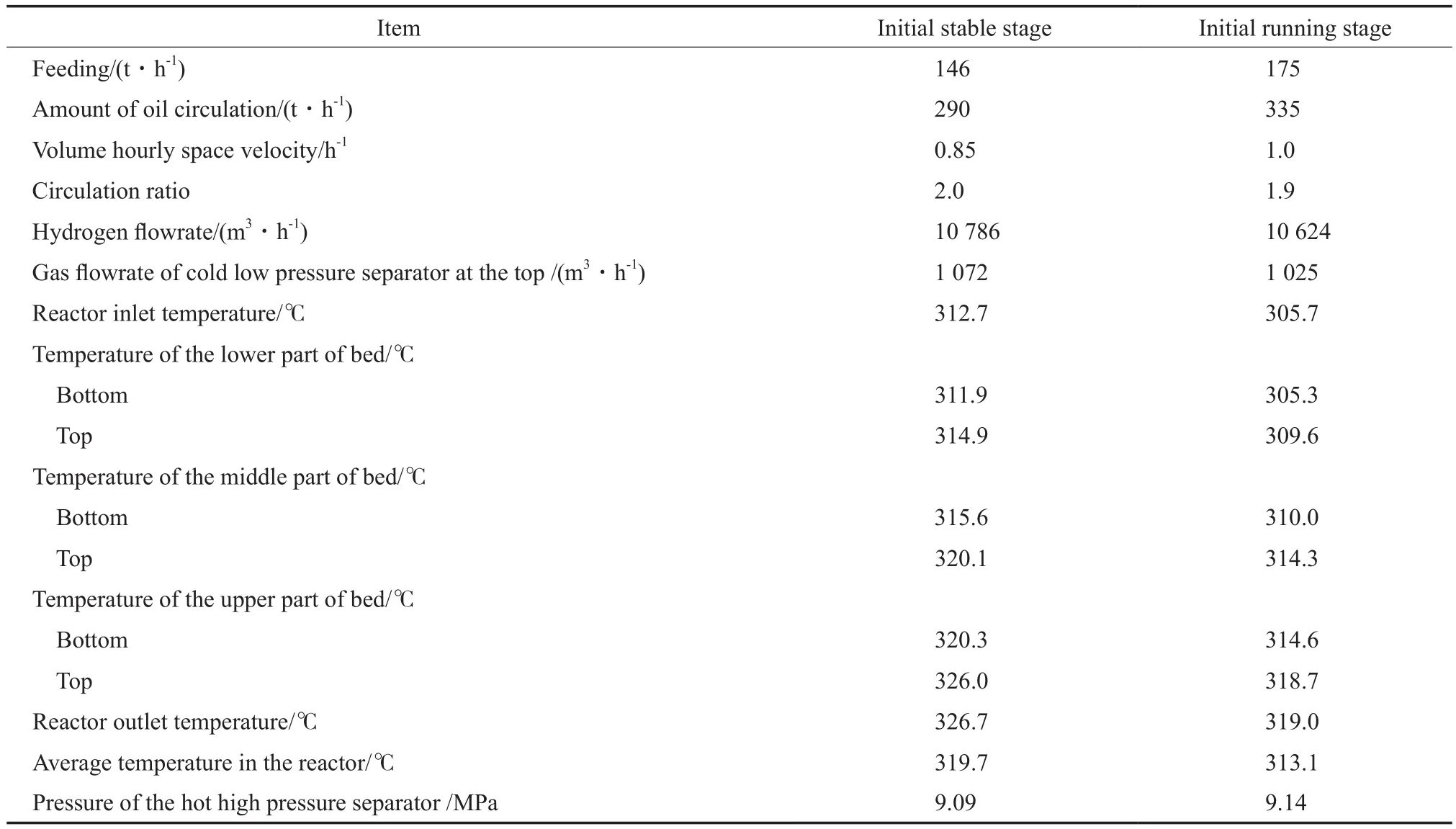

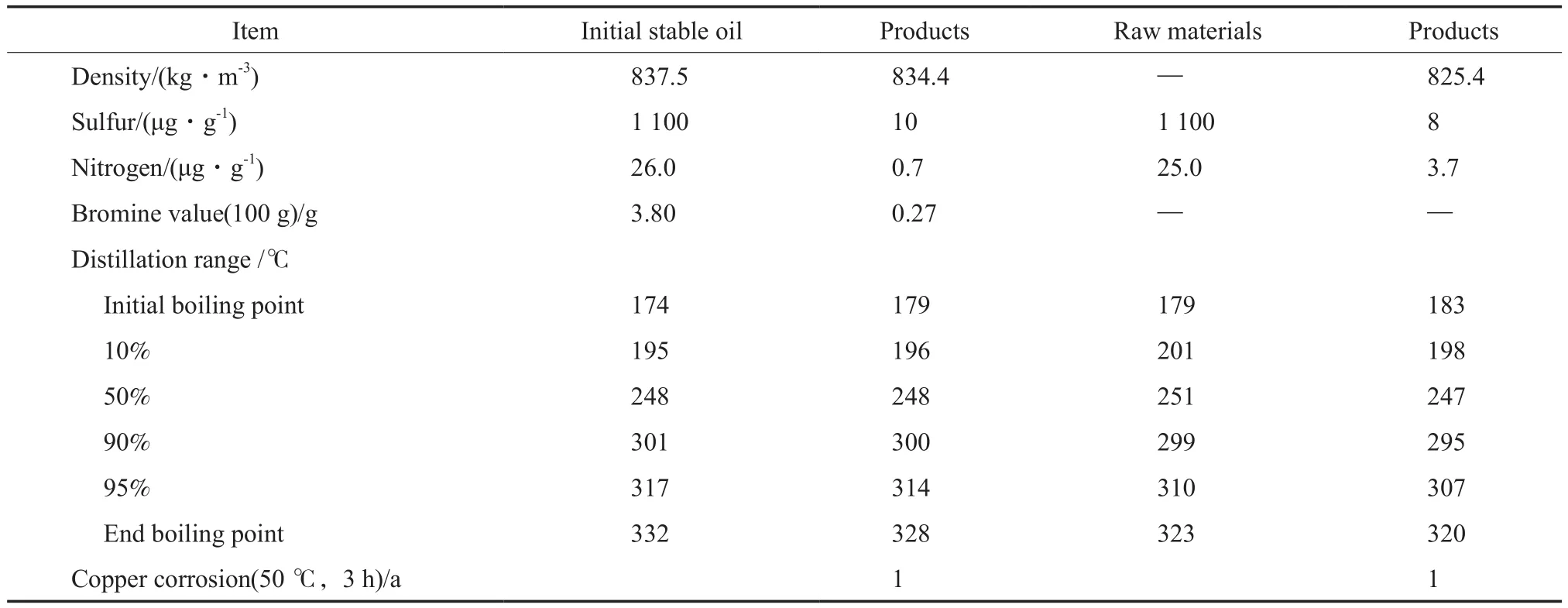

表3 初活性稳定阶段和开工初期的主要操作条件Table 3 Major operating conditions in the initial stable stage and initial running stage

表4 初活性稳定油、开工初期的原料和产品的主要性质Table 4 Major properties of the initial stable oil,raw materials in the initial running stage and products

3 装置满负荷标定

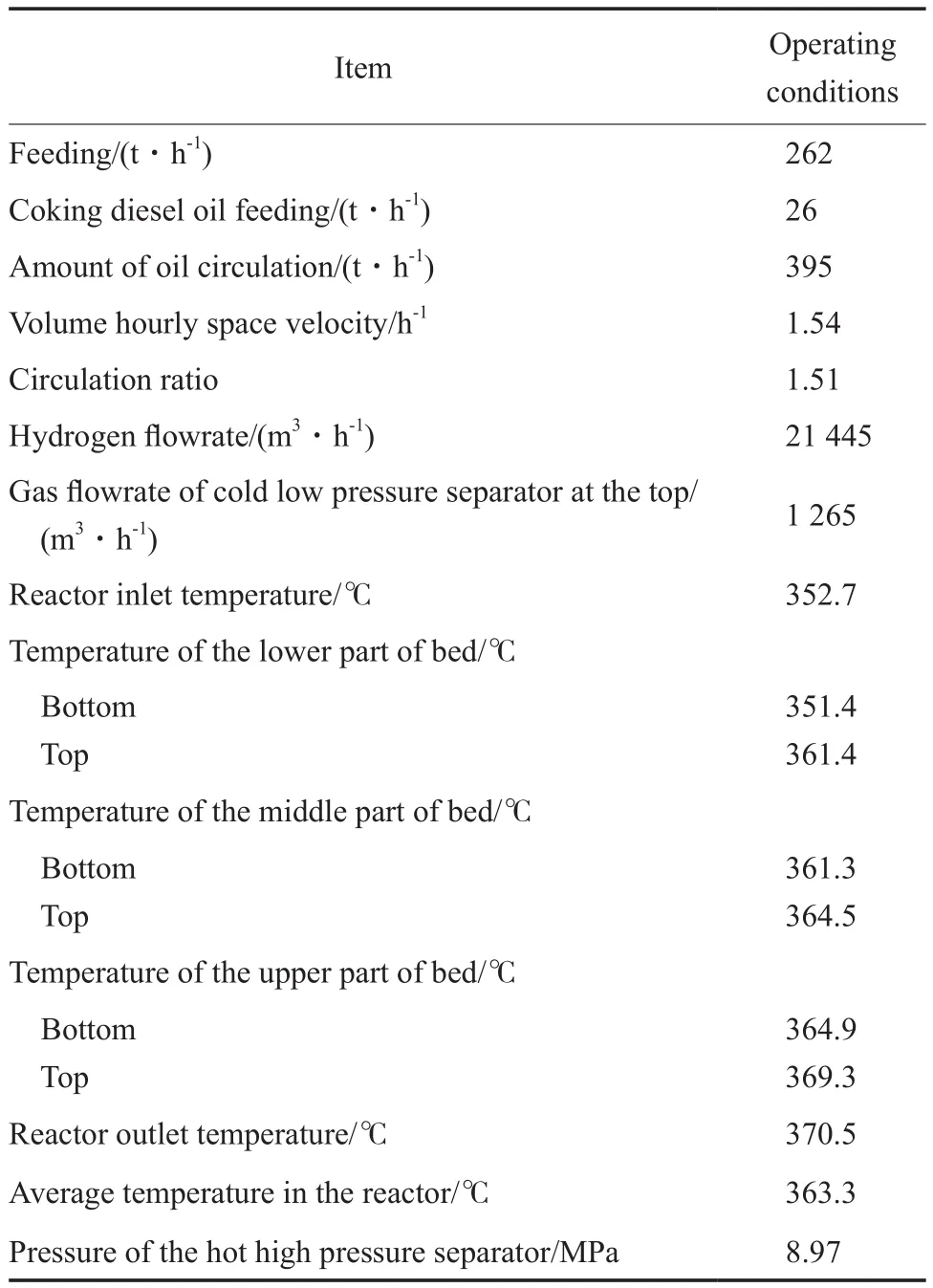

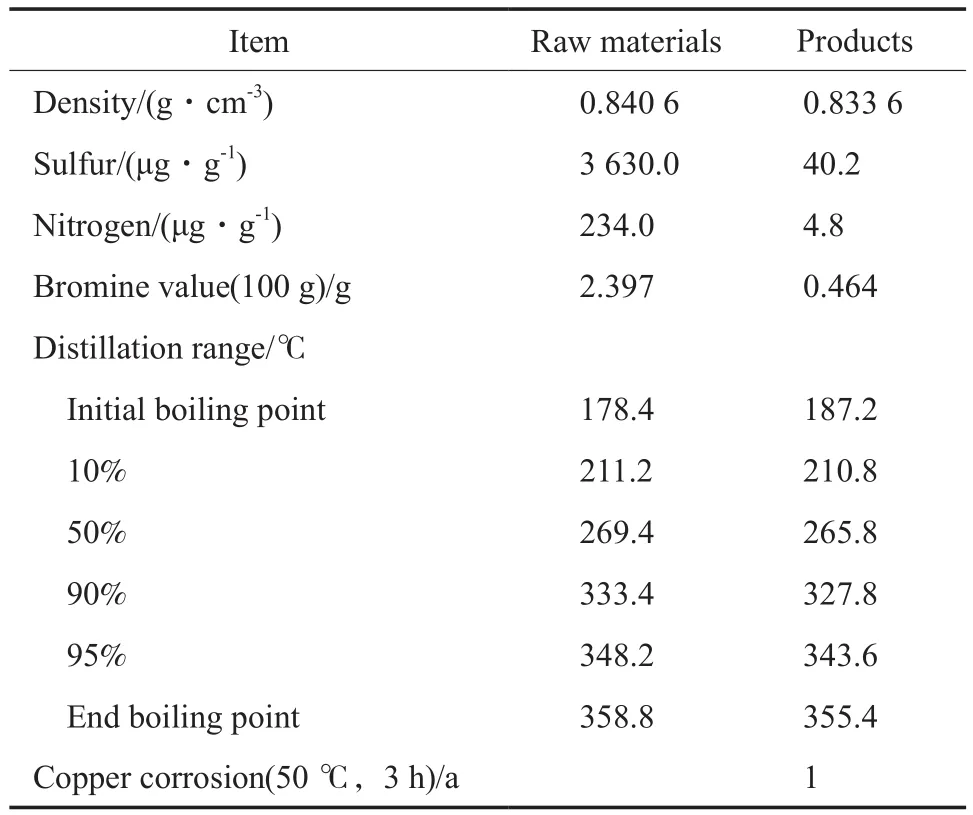

2.2 Mt/a柴油连续液相加氢装置经过5个月的试运行,2014年2月18日至20日进行装置标定和性能考核,标定期间的主要操作参数见表5,标定期间原料及产品的主要性质见表6。

表5 标定期间的主要操作条件Table 5 Main operating conditions during calibration

标定结果表明,在处理量262 t/h、掺入焦化柴油26.2 t/h、压力9.0 MPa、反应器入口温度353 ℃、循环比1.5的条件下,2.2 Mt/a柴油连续液相加氢装置能生产符合国Ⅳ标准的产品;硫脱除率平均为98.92%,氮脱除率平均为97.89%。RS-2000催化剂具有很好的脱硫和脱氮能力。

表6 标定期间原料和产品的主要性质Table 6 Main properties of the raw materials and products in during the calibration

装置总能耗(以标准油计)为5.56 kg/t,略高于设计能耗5.45 kg/t。若进料全部采用设计的热供料,装置能耗预计能降至4.0 kg/t。而传统的滴流床工艺的装置能耗为10.0 kg/t,这充分说明该装置设计合理,工艺先进,催化剂活性高。

4 结论

1)RS-2000催化剂的柴油连续液相加氢装置,用3个床层装填RS-2000催化剂。标定结果表明,在处理量262 t/h、掺入焦化柴油26.2 t/h、压力9.0 MPa、反应器入口温度353 ℃ 、循环比1.5的加氢化应条件下,该装置的硫脱除率平均为98.92%,氮脱除率平均为97.89%,能生产符合国Ⅳ标准的柴油产品,说明RS-2000催化剂具有很好的脱硫和脱氮能力。

2)2.2 Mt/a柴油连续液相加氢装置采用上流式反应器、热高压汽提分离器、循环油和补充氢分段注入,装置总能耗(以标准油计)为5.56 kg/t,较传统滴流床工艺的装置能耗降低了46%,具有良好的经济效益。

[1]郭蓉,沈本贤,方向晨,等. 柴油深度加氢脱硫催化剂性能研究[J]. 炼油技术与工程,2011,41(12): 31 - 34.

[2]刘凯祥,阮宇红,李洁. 连续液相加氢技术在柴油加氢精制装置的应用[J]. 石油化工设计,2012,29(2):26 - 29.

[3]叶立锋,杨勇,吴远明,等. RS-2000催化剂在中国石化镇海炼化分公司柴油加氢装置上的工业应用[J]. 石油炼制与化工,2012,44(6):49 - 52.

[4]郝振岐,梁文萍,肖俊泉,等.柴油液相循环加氢装置生产国Ⅳ和国Ⅴ车用柴油运行情况总结[J]. 石油炼制与化工,2013,44(12):20 - 22.