荧光渗透检测中黑白光照度测量的相关因素

2014-05-14,,

,,

(中航工业北京航空材料研究院,北京 100095)

荧光渗透检测所用的荧光渗透液中含有荧光物质,只有在黑光或长波紫外线(也称UV-A,波长315~400 n m)照射下,缺陷显示处才能发出明亮的荧光显示。

在检测过程中,采用专业光源获得黑光用于检测荧光显示,但对黑光灯释放的黑光辐照度及其白光照度都应有严格要求。当黑光光源不符合要求时,便要更换灯泡。

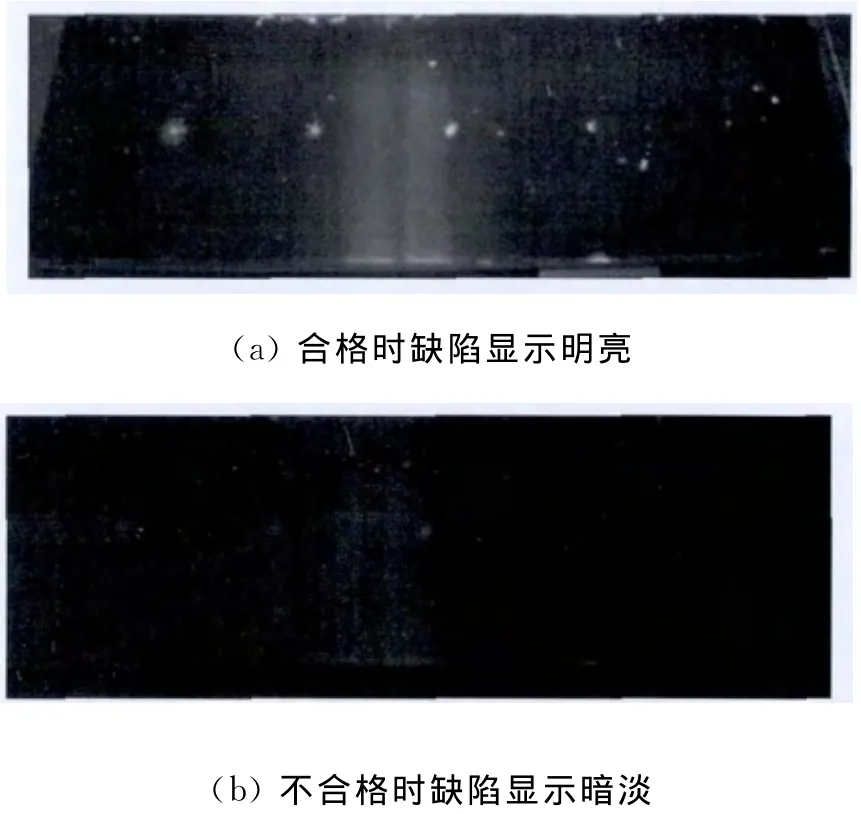

图1为同一五点试块在不同黑光照度下的显示情况。黑光辐照度合格时缺陷显示明亮,如图1(a)所示;黑光辐照度不合格时缺陷显示暗淡,如图1(b)所示。因此准确测量并监控黑光照度及白光照度在日常生产中有着重要的意义[1-2]。

图1 黑光照度不同状态时的显示情况

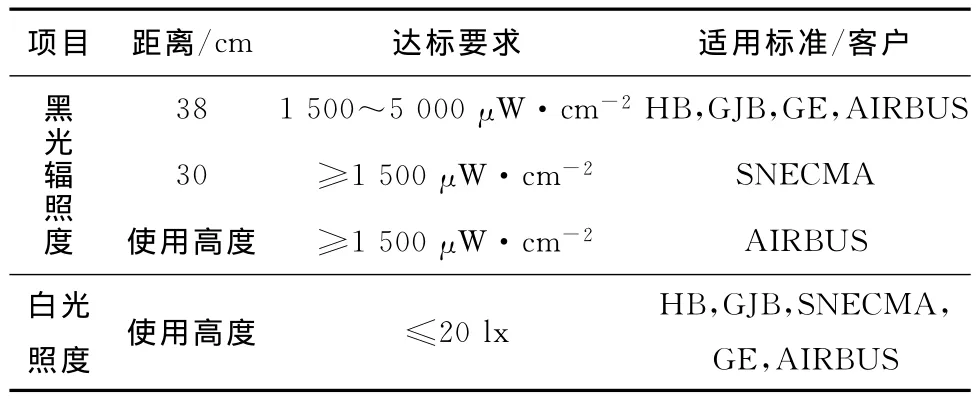

目前国内外客户引用的检测标准不同,导致对测量的距离、测量所得数值有所差异,如表1所示。随着检测任务量的不断增加,黑光辐照度及白光照度的日常监控难度以及工作量也大大加重。

表1 不同标准对黑光及白光照度的要求

通过试验研究,提高黑光辐照度及白光照度测量的有效性,可以满足不同客户要求、降低工作量,保证荧光渗透检测的质量控制[3]。

1 黑白光照度测量试验

1.1 影响黑白光照度测量因素分析

在日常的黑白光照度测量工作中,影响测量一致性和准确性的因素有很多,如测量距离未固定,黑光辐照度与白光照度计探头的位置未固定,电压不稳,测量人员的经验,测量仪器的灵敏度等。以上诸多影响因素均对测量结果有一定的影响,但哪些因素是主要因素,需要通过试验来确定。

经分析将测量距离未固定,黑光辐照度与白光照度计探头的位置未固定和电压不稳确定为影响测量稳定性的主要原因。

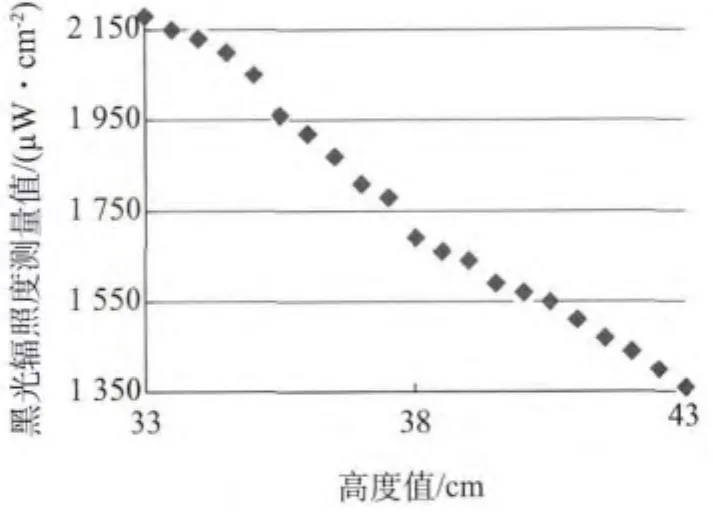

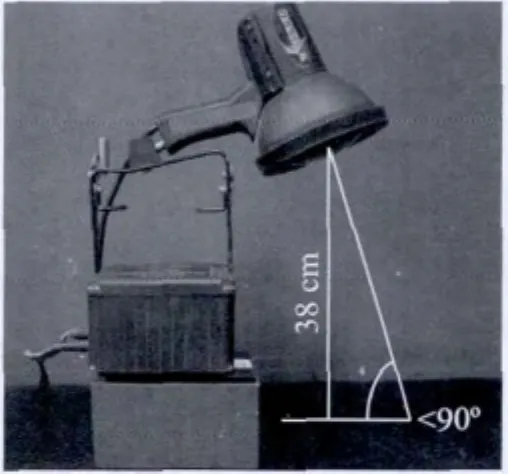

(1)测量距离影响因素确定。在测量黑光辐照度时,对位置有不同距离的要求。现以距离黑光灯38 cm处所测黑光辐照度为例检查测量时的实际持灯高度,如图2所示。由图2可知,随着测量距离的变化,黑光辐照度值也随之明显变化。

图2 测量高度与黑光辐照度的关系

(2)灯与探头的位置关系。调整探头和黑光灯的距离,查看黑光辐照度的数据变化情况,如图3(a),(b)所示,灯与探头的位置关系变化对黑光辐照度值的影响非常明显,只要距离稍有相差所测得的数值就有较大的差别。

图3 不同位置下黑光照度的变化情况

(3)电压不稳对黑光辐照度测量的影响。黑光灯输出的功率与施加的电压有一定的关系,电压过高会使其寿命下降,电压过低则得不到理想的输出功率,且现场已经配有稳压电源,因此综合(1)和(2)中的试验可确定电压不稳对黑光辐照度测量的影响不大。

1.2 制定改进方案

针对以上试验确定了测量探头与黑光灯之间的距离和位置是影响测量结果的主要因素,因此需要解决此类问题。

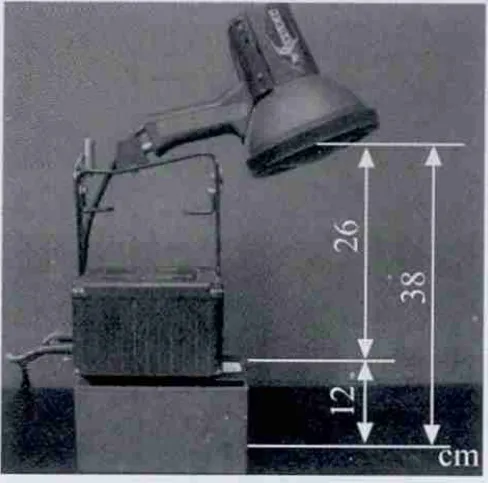

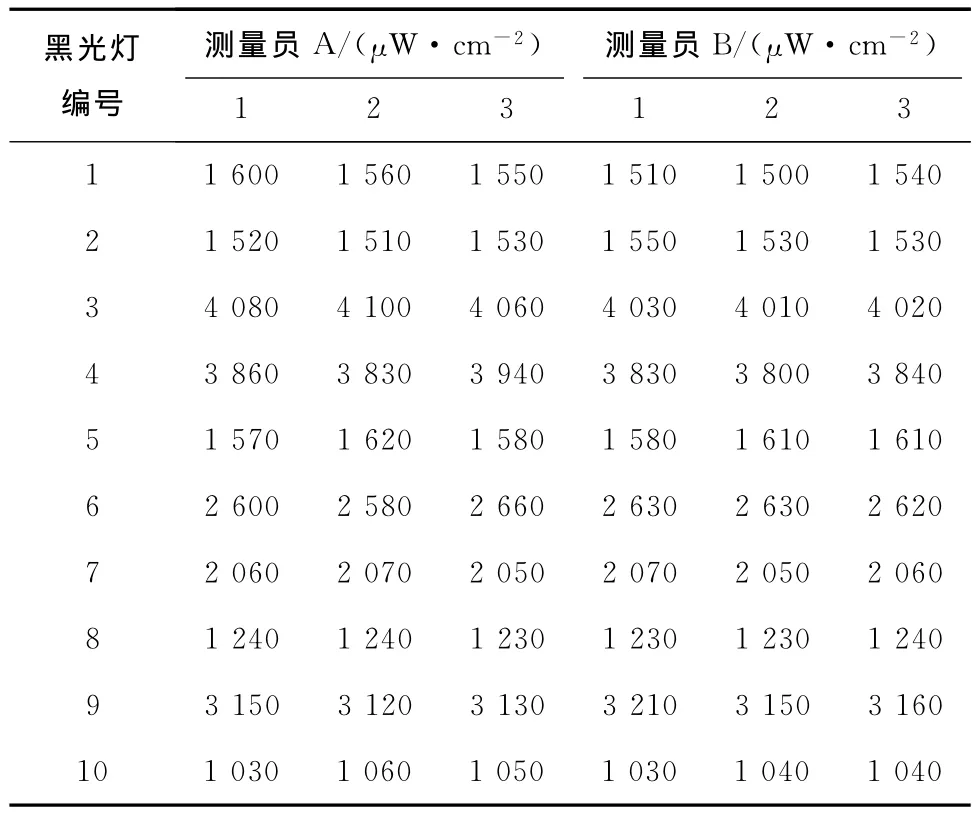

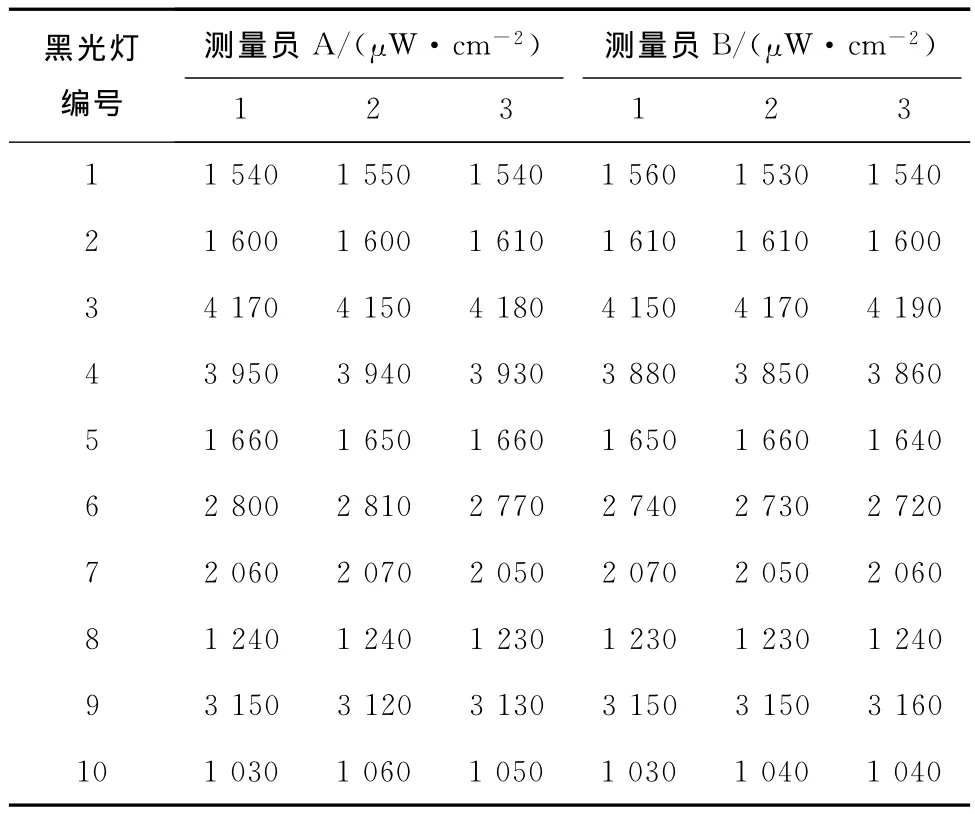

(1)设计适合垫块固定测量距离。现场用黑光灯的底座距黑光灯滤波片距离为26 cm,故设计一高12 cm,长度与灯座相等的垫块,如图4所示。然后进行黑光强度测量,如表2所示。测量员A的重复性为8÷10=80%,测量员B的重复性为9÷10=90%,总重复性为17÷20=85% ,再现性为5÷10=50%。

图4 采用垫块解决测量距离问题

表2 采用垫块后的测量数据

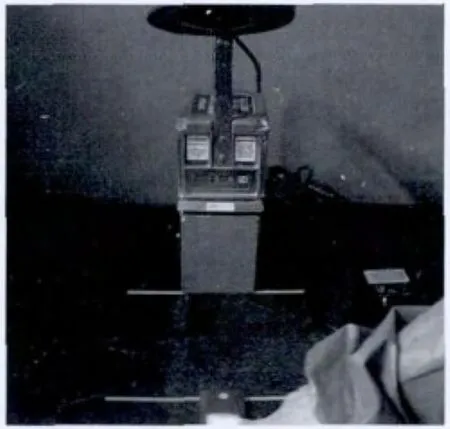

(2)固定测量探头位置以确定黑光辐照度最大值区域。利用探头找出每台灯的最大黑光辐照度的位置并做好标记,以后每次测量则根据标记摆放探头,如图5所示。测量高度、灯与探头固定后黑光测量数据如表3所示,测量高度、灯与探头固定后,测量员A的重复性为10÷10=100%,测量员B的重复性为10÷10=100%。总重复性为20÷20=100%,再现性为10÷10=100%。

图5 确定照度最大值区域

1.3 改进和讨论

试验数据证明经过改良后的黑白光照度测量系统,其测量的一致性已达到100%,测量时间缩短了62.5%。但通过分析数据发现测量高度、灯与探头固定后灯头未与桌面垂直,实际测量距离增加了3 cm,导致了测量所得值濒临最低值,测量准确性受到影响,如图6所示。

表3 测量高度、灯与探头固定后黑光测量数据

图6 灯头不垂直引起测量距离的差异

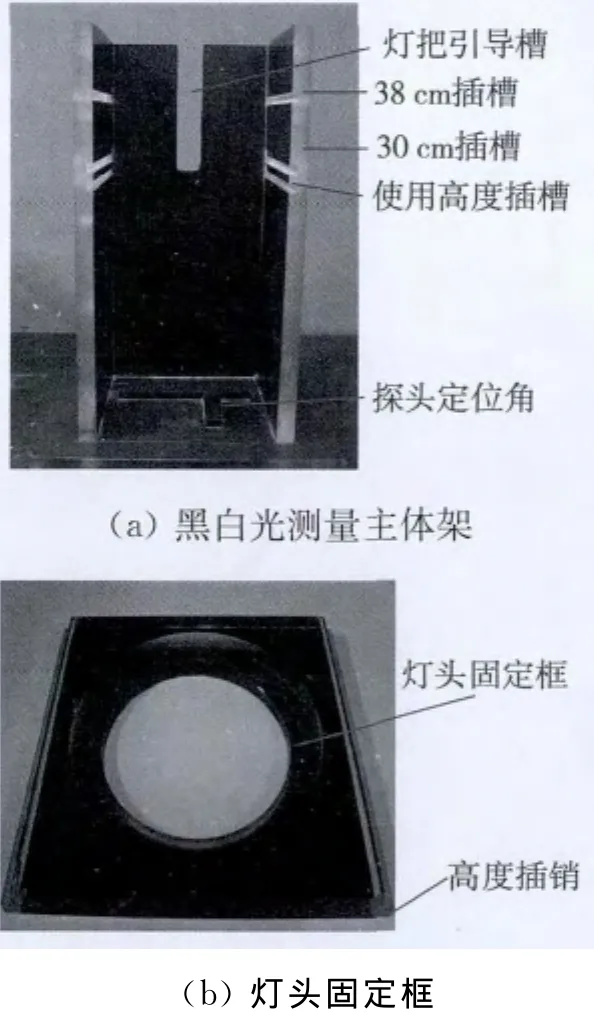

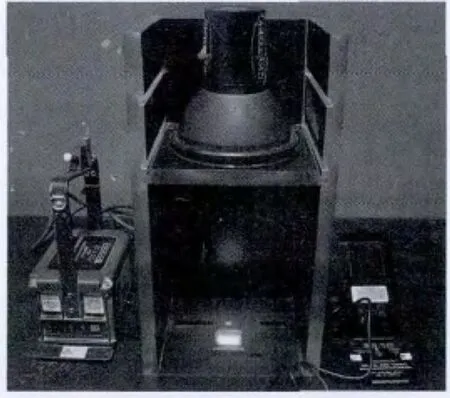

为了彻底解决这一问题,并结合之前的改良成果制造了一个黑白光照度测量装置。该装置整体由有机玻璃组成,测量区域贴有黑色贴膜用来降低测量白光时的反射情况,测量装置整体由高度探头定位和灯头固定两部分组成,其结构如图7(a),(b)所示。现场测量效果如图8所示。

2 结论

(1)在进行黑光辐照度与白光照度测量时,探头与黑光灯的距离和位置是影响测量一致性和重复性的主要因素。

(2)为了保证黑光辐照度与白光照度测量的稳定性,需要使用固定测量距离和位置的专用工装。

(3)利用黑白光测量装置后,黑光辐照度与白光照度测量的一致性和重复性均达到了100%。

图7 黑白光照度测量装置结构图

图8 黑白光照度现场测量装置

[1]李慧娟,朱芳镇,匡海,等.荧光渗透检测黑光灯有效辐照范围的校验方法[J].无损检测,2010,32(2):146-148.

[2]屠耀元,曹文罡.紫外灯性能测试比较[J].无损检测,2008,30(11):847-849.

[3]戴雪梅,苏清风,朱晓星.荧光渗透检测在航空发动机研制阶段的应用[J].铸造,2011,60(10):994-997.