高压加热器管程封闭焊缝的射线检测方法

2014-05-14,,

,,

(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

普通容器环焊缝的无损检测,多采用源在容器内中心透照或者源在容器外单壁透照的射线检测方法,再加上在焊缝双面双侧实施脉冲反射法超声波检测的方法,一般认为这样就可以很好地保证焊缝的内部质量。然而对于高压加热器一类的内件复杂的容器,多采用先安装内件后套外壳的工序生产,壳体的封闭焊缝检测就成了难点。这种结构的焊缝装配很困难,错边在所难免,焊接一般也都采用单面焊双面成型,由于内部不可达而无法清根,焊缝根部很容易焊接不良,未焊透、焊瘤、烧穿等缺陷时有发生。内件阻碍放置射线源或布置射线胶片而导致常规的射线检测无法实施,超声波检测也只能实现单面双侧检测,根部信号判定困难,很容易造成漏检错判。

笔者以高压加热器管程封闭焊缝的射线检测为例,介绍一种射线检测方法,使这类结构的封闭环焊缝无损检测顺利实施,有效控制这类焊缝的焊接质量。

1 射线照相检测的难点

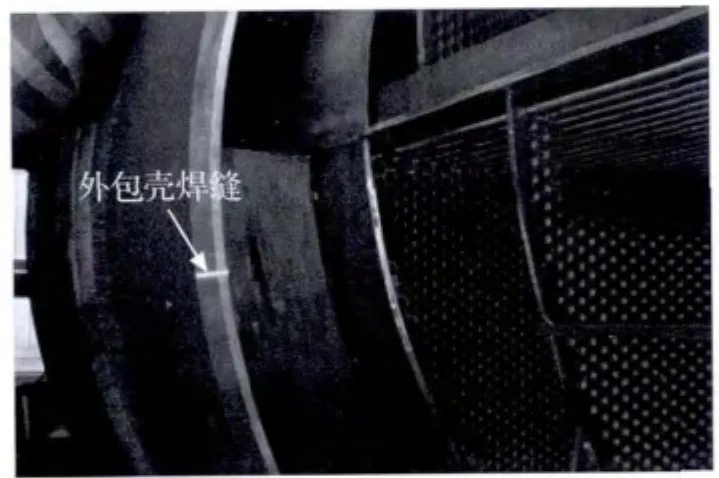

图1为某核电站常规岛高压加热器管程段封闭焊缝处内部结构(尚未穿管系)。图中箭头所指即为短筒身封闭缝的焊缝坡口。

如图1所示,高加管程壳体内部结构复杂:有换热管系、固定管系的管系隔板、管系外围还有包壳,管程进水和出水部分的包壳厚度还不同,并且包壳并不一定与外壳是同心圆形,还有可能是六方形的,管系包壳与筒身外壳之间还有立板。如此复杂的结构,一般都认为壳体封闭后无法对封闭焊缝实施射线照相检测。

图1 高压加热器管程内部结构

但是仔细观察会发现,立板和隔板虽然与壳体垂直,但是距离外壳封闭焊缝有一定的距离。包壳距离管系很近,距离壳体焊缝相对较远。如果在换热管中放置射线源,并且射线源的位置正好在外壳体封闭焊缝中心线的话,就可以避开包壳立板和管系隔板的影响。换热管中的射线源距离管系包壳很近,包壳的影像会被冲淡,不会影响封闭焊缝影像的评定。

2 射线检测试验

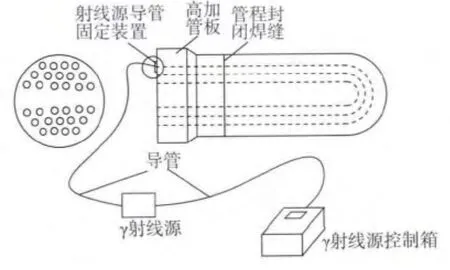

设计一种方案,利用在换热管中放置射线源对封闭的焊缝进行γ射线照相。如图2所示。

图2 射线检测方案

普通的源导管无法放入换热管中,为了配合这种放源方式,特制一个导源工装。该工装配合换热管内径而定,既可以灵活进出换热管,又使源辫组件在其内运行通畅无阻。如图3所示,导源管工装上的黑色胶圈为定位标记,用于确保射线源位于外壳封闭焊缝中心线位置。

图3 特制换热管导源工装

在具备了检测的设备条件后,在产品上进行试验。某火电高压加热器,经过查图纸和实际测量,得到管板外表面(也就是导源管工装上黑色标记位置)到外壳封闭焊缝中心线距离为1 545 mm,换热管系外包壳厚度8 mm,换热管尺寸为φ15.88 mm×2.0 mm。壳体封闭焊缝区筒身尺寸为φ1 600 mm×18 mm,材质16CrMo R,焊缝为V型坡口,单面焊双面成型,V 字夹角为 60°(单边各 30°),钝边1.5 mm,间隙2 mm。

选用的射线检测标准为JB/T 4730.2—2005,检验级别为AB级,验收级别为Ⅰ级。根据JB/T 4730.2—2005,AB级检测技术应该使用T3类或更高级别的胶片。前后增感屏应该使0.1~0.2 mm铅屏,使用钢制线型像质计。允许的透照厚度比为K不大于1.1。AB级192Ir允许的透照厚度为20~100 mm,虽然焊缝厚度为18 mm,但是管系外还有一层包壳,厚度为8 mm,所以是满足透照厚度要求的。射线源至工件表面距离满足f不小于10 d·b2/3。源焦点d为3 mm,射线源测工件表面至胶片距离b为18 mm,公式计算得f为不小于206.049 mm。考虑到源在内单壁透照时,f值可以减小,但减小值不应超过规定值的20%,则最小f应该为164.8 mm。于是,最小焦距(射线源到胶片距离)为182.8 mm。底片黑度要求为2.0≤D≤4.2。像质计置于胶片侧,AB级,公称厚度为18 mm,则应识别丝号为12号(0.25 mm)。

计算焦距(射线源到胶片距离)方法:可以直接量出管孔中心到管板外圆面距离,通过图纸计算或实际测量也可以算出管板外表面到筒体外表面距离,则焦距为F=l1-l2。放射源为192Ir,源焦点尺寸为φ3 mm×3 mm,胶片使用富士-80,相当于T2类胶片,胶片尺寸为108 mm×272 mm。焊缝外表面是磨平的,为了在底片上确定焊缝边缘,在焊缝边缘处放置铅字标记。

射线源置于换热管中,管系外还有一层包壳,然后才是壳体。换热管厚度为2.0 mm,包壳厚度为8 mm,壳体厚度为18 mm,焊缝余高磨平,于是可以得出射线穿透厚度为8+18=26 mm(换热管厚度2 mm忽略不计)。计算Ug值时,射线源测工件表面至胶片距离取18 mm。放射源置于不同的管孔位置会有不同的焦距,需要实际测量。像质计置于胶片侧,源在内偏心放置单壁透照,源活度53Ci,曝光时间根据焦距不同分别计算。

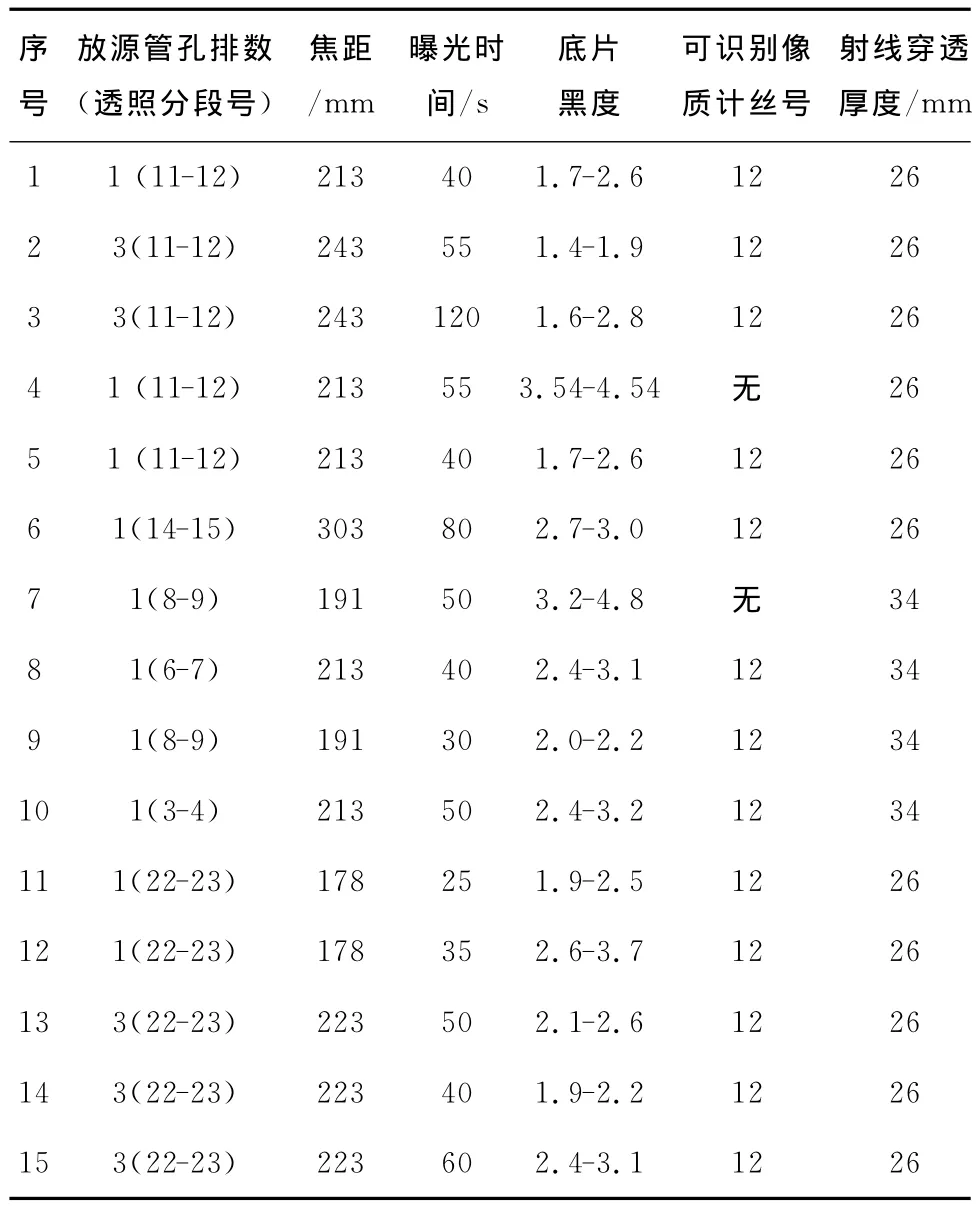

射线检测试验数据见表1。

表1 管程封闭焊缝射线检测试验数据

根据焦距不同以及射线穿过厚度不同,曝光时间从25 s到120 s不等。从底片上看,这是一种切实有效的射线透照方法。下面重点介绍三个典型位置的射线底片,如图4~6所示。

如图4所示为最靠近焊缝的边缘管孔(此换热管与外壳之间没有其它换热管),焦距为213 mm,曝光时间40 s。底片成像质量良好,像质计灵敏度也符合要求,底片上有明显未焊透影像。底片右侧出现“白头”,黑度较小(D=1.7),分析原因是因为射线源没有在底片中心位置,导致离射线源较远的一侧出现“白头”。这种射线照相方法的一次透照长度较短,一次透照只能曝光一张底片,外壳封闭焊缝的分段标记要比普通环缝射线照相的分段短一些。

如图5所示为远离边缘的第三排管孔,焦距为243 mm,曝光时间120 s。底片上焊缝的未焊透影像清晰,有明显横向的“白印”,像质计两侧各一个并影响评定。经理论计算分析,“白印”可能是第二排和第一排换热管管壁导致。因此,这种射线照相方法只能使用管板最边缘的一排管孔的换热管来放源。

如图6所示为第一排管孔,焦距为303 mm,曝光时间80 s。底片影像质量良好。黑度2.6~3.0。这次射线源的位置正好处于胶片的中部,底片黑度比较均匀,没有“白头”。在以后的检测中,都要采用这样的位置。

3 实际检测应用

在某核电常规岛高压加热器管程封闭焊缝的检测实际应用上,收到了良好的效果。

下面列出几种焊接部位缺陷的射线底片。

如图7所示,射线检测方法属于环向焊缝源在内透照布置。焊缝外表面最靠近射线胶片,检测灵敏度高,易在射线底片上形成影像。焊缝影像清晰,能看到明显的立焊焊接波纹影像,像质计灵敏度也满足JB/T 4730.2—2005要求。此底片在一定程度上显示焊缝最靠近射线胶片部位,也就是最利于发现缺陷部位的影像灵敏度。

如图8所示,射线检测方法属于环向焊缝源在内透照布置。焊缝内表面远离射线胶片,检测灵敏度低,难以在射线底片上形成影像。焊缝为带衬板的氩弧焊封底焊缝,氩弧焊焊道明亮清晰,衬板拼接焊缝有明显的未焊透影像。此底片在一定程度上显示焊缝远离射线胶片部位,也就是最不利于发现缺陷部位的影像灵敏度。

图4 边缘管孔放源照相底片

图5 第三排管孔放源照相底片

图6 第一排管孔照相底片

图7 焊缝立焊焊接波纹影像

图8 衬板拼接焊缝未焊透影像

图9 坡口未熔合影像

如图9所示,采用源在内透照布置。对于焊缝内部缺陷,这种检测方法也有很高的灵敏度,底片上的缺陷影像为自动焊坡口边缘未熔合。对于单面焊V形坡口,由于射线源距离焊缝距离比较近,射线束与焊缝坡口面夹角比较小,对沿焊缝坡口方向的缺陷检出灵敏度高。

4 结语

高压加热器管板的管孔布置并非专为射线照相而设,其最边缘管孔的分布不均匀,也不对称。每一个最边缘管孔的中心距离管程壳体封闭焊缝的距离都不一样,这给确定曝光条件增加了难度,使得不同的照相位置有不同的曝光条件。每完成一次透照,就要更改一次曝光时间。另外,管板中部有一条无管孔带,是换热管进、出水口的分界。这个无管孔带所对应的管程壳体封闭焊缝区是这种照相技术的盲区。

这种透照方法的一次透照长度较短,完成整条焊缝的检测所要花费的时间很长。在生产中,对要求并不是很高的这种封闭焊缝可以实施100%的脉冲反射法超声波检测,另外再附加局部射线照相为宜。这样既可以满足“容规”和GB 150的要求,又不会消耗太多的检测时间。

笔者虽然只在高压加热器和低压加热器上试验了这种射线照相方法,但是从原理上看,这种方法对其它管壳式换热器或者其它具有类似结构的容器都是适用的。