储能用锂离子电池管理系统研究

2014-05-12许守平侯朝勇胡娟汪奂伶杨水丽

许守平,侯朝勇,胡娟,汪奂伶,杨水丽

(中国电力科学研究院,北京 100192)

随着分布式能源和新能源发展规模的不断扩大,通过智能电网实现电力的智能存储和传输,也将是能源体系的优化趋势。储能系统对电池性能的要求是大容量、长寿命、快速响应、可涓流充电,而锂离子电池由于具有较高的能量密度比和功率密度比,良好的充放电效率和灵活的成组方式可满足目前大规模储能的要求,已经成为大容量储能研究的重点[1]。国内外已经开始了大容量锂离子电池储能系统的研制和示范工程[2]。

由于锂离子电池具有明显的非线性、不一致性和时变特性,使其在长期充放电过程中由于各单体电池间充电接受能力、自放电率和容量衰减速率等的影响,容易造成成组电池之间的离散性加大,性能衰减加剧,严重的情况甚至会发生威胁安全的严重后果[3]。如果不对锂离子电池进行有效的管理,电池组的性能将会迅速衰减,最终导致大规模电池组寿命没有保证。因此,根据锂离子电池特性,需要对锂离子电池进行有效管理,以保证电池的安全和可控运行,这对于维护电池安全、保持电池性能、延长电池寿命都具有重要的意义。目前国内外电池管理系统主要集中在电动汽车的动力电池上,对于储能用锂离子电池管理系统的研究还比较少,而且大都集中在某一个特性上,对于整个储能系统的电池管理研究几乎还都处在探索阶段。本研究是基于储能示范工程而开展的,对于整个行业具有很大的参考意义。

该文主要介绍了储能用锂离子电池管理系统的结构特点,同时详述了管理系统中每个结构的主要功能,然后论述了电池管理系统的主要功能,重点介绍了电池管理系统的数据检测、电池状态估计和电池均衡功能,并对电池估计状态功能进行了仿真计算,最后对储能用锂离子电池管理系统的研究方法进行了总结,并对电池管理系统的下一步研究方向提出了合理的建议。

1 储能用锂离子电池管理系统结构

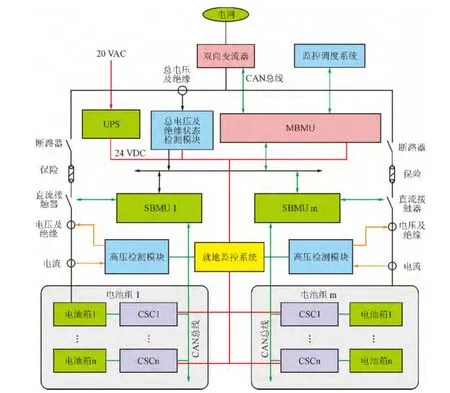

不同于锂离子电池的其他应用场合,储能用锂离子电池所需数量巨大,通常是成千上万节单体电池,通过串并联的形式组成电池系统来满足多种功能,因此,对于储能用锂离子电池管理系统有别于其他场合。储能系统的基本拓扑结构如图1所示。

图1 储能系统的基本拓扑结构图Fig.1 The basic topological graph of the energy storage

储能用锂离子电池的应用场合不如电动汽车恶劣,其工况也不是特别复杂,大都处于浅充浅放状态,但出于体积、安全和有利于维护的考虑,电池组一般也是分成几个串并联的模块进行安装。将单体电池经过串并联组成一个电池箱,每个电池箱配有一个电池监控单元(Cell supervision circuit,CSC),几个CSC组成一个子电池系统管理单元(Slave battery management unit,SBMU),根据储能容量的需要,再由适当数量的SBMU组成一个主电池系统管理单元(Master battery management unit,MBMU),并配备就地监控系统、高压检测和绝缘监测模块等其他所需的模块,这些模块共同构成电池管理系统(Battery management system,BMS)。BMS的结构框图如图2所示。

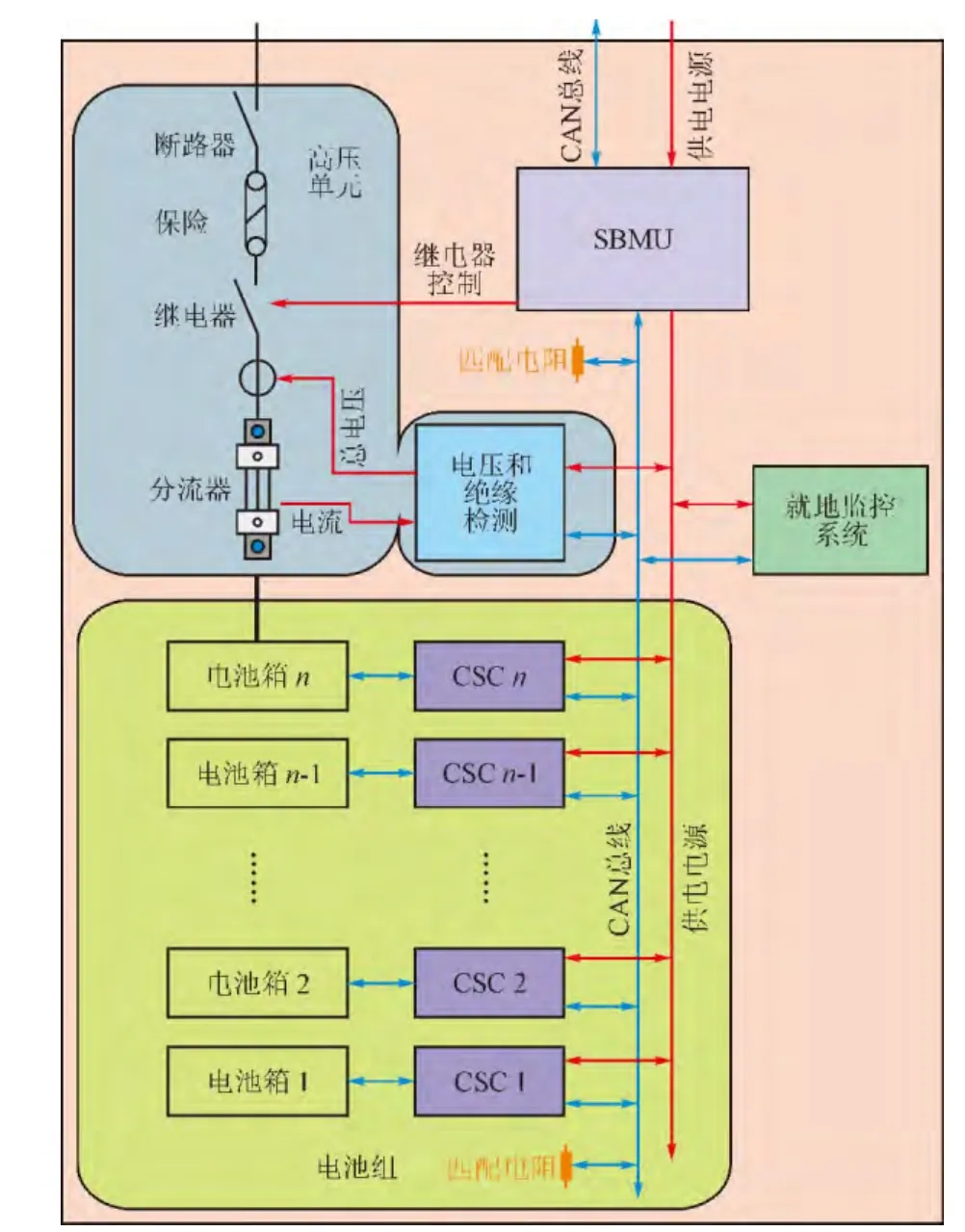

其中CSC对电池箱的电压和温度进行检测,经过处理后将其传输给SBMU,同时对电池箱内的电池进行均衡管理;CSC还要根据电池箱内的温度,当电池温度超过最优工作温度区间或电池温差大时,开启风机,对本箱电池进行热管理,直到电池工作温度和温差恢复到设计范围。SBMU接收CSC传来的数据信息,并检测这些电池箱组成了的电池子系统的总电流、总电压和绝缘度,根据采集的电池数据估计电池组的荷电状态(State of charge,SOC)、健康状况(State of health,SOH)等,对电池组充放电的进行保护;同时判断电池组的故障状态,并实时上报给就地监控系统,完成与就地监控系统的通信。图3和图4分别是CSC和SBMU的结构框图。

根据储能需要,若干个SBMU组成一个MBMU来对整个储能电池系统的电池进行管理,其中电压和绝缘检测模块是对整个电池系统的总电压、绝缘状态进行检测,MBMU是对整个电池系统的电池状态进行汇总和处理,得到本系统的SOC、故障类型及等级、最大允许充放电电流等状态,并直接面向双向变流器和监控调度系统,进行通讯、管理和控制。为了提高系统可靠性和及时性,MBMU和双向变流器之间除了CAN总线以外,还可增加了保护干接点,在CAN总线保护失效的基础上,可通过输出干接点信号至双向变流器,致使变流器停机,实现变流器与电池之间的物理断开。

图2 BMS的结构框图Fig.2 The structure block diagram of BMS

图3 CSC的结构框图Fig.3 The structure block diagram of CSC

图4 SBMU的结构框图Fig.4 The structure block diagram of SBMU

考虑到MBMU传送到变流器的数据主要用于控制,实时性强,因此传输的数据仅限于控制数据,包括系统最高单体电池电压、系统最低单体电池电压、系统最高温度、系统SOC、系统最大允许充电电流、系统最大允许放电电流、系统故障代码等;而为了实现电池运行过程状态的全方位监控和记录,MBMU传送到监控调度系统的数据更为详尽,包括所有单体电池电压、温度、各箱电池工作电流、各箱电池SOC、各箱电池最高单体电池电压及位置、各箱电池最低单体电池电压及位置、各箱电池最高温度及位置、各箱电池最低温度及位置、各箱电池故障代码、各箱电池最大允许充放电电流、各箱电池工作模式(在线模式或者离线模式)等详细数据。

BMS的通讯主要分为内部通讯和外部通讯。外部通讯指BMS与上层监控调度系统的通讯,现在通常是通过104 TCP/IP协议来完成。内部通讯指BMS中各个模块之间的通讯,一般选用可靠性高抗干扰能力强的CAN总线形式。

由于储能系统中所用的锂离子电池的外部特性(如电压、电流)在系统运行过程中根据需求会发生很大的变化,这对BMS提出了极强的实时性要求,同时也要求BMS具有多任务运行的能力,因此也就对BMS的软件设计提出了实时性和多任务调度的要求。依据储能系统的需求,BMS的软件设计可划分成如下几个任务:启动任务,总电压采集任务,总电流采集任务,温度采集任务,绝缘检测任务,SOC估计任务,变流器数据接收任务,变流器充放电控制任务,监控调度系统数据接收和发送任务,数据分析任务,通讯任务,多级报警任务和空闲任务等。

2 电池管理系统的主要功能

储能用锂离子电池管理系统包含有多个功能模块,一般为数据检测功能、统计存储功能、运行参数设定功能、充放电管理功能、通信功能、报警功能、电池系统保护、电池系统容量标定及SOC估计功能、热管理功能、电池均衡管理功能、高压管理功能、绝缘检测功能等[5-6]。其中,单体电池数据检测、电池状态估计功能和均衡管理功能是目前电池管理系统研究的热点,本文主要就这3方面的实现策略进行讨论。

2.1 单体电池数据检测功能

由于储能用电池系统通常是由上千(万)个单体电池串并联组成,所以,每一个单体电池的工作状态正常与否,不仅反映电池组性能的好坏,而且影响电池组的容量及剩余能量,进而影响整个储能系统的效率。在储能系统运行过程中,如不及时对单体电池进行检测,找出老化电池给予调整,电池组的容量将变小,寿命将缩短,必将影响整个电池储能系统的高效安全运行。

单体电池工作数据的检测主要是电压和温度两个方面,由BMS中的CSC完成,BMS的其他功能(包括SOC估计、剩余能量的计算等)都是建立对单体电池工作状态进行精确检测的基础之上的。在这两个参数中,温度是BMS对电池的热管理和安全保护功能的依据,当电池温度超过最优工作温度区间或电池温差大的时候,开启风机,对本箱电池进行热管理,直到电池工作温度和温差恢复到设计范围。单体电池的电压不但是电池的优劣状况的最好体现,也是初步估计电池的SOC的重要参考依据。单体电池过充过放的依据即是电池的端电压。

目前,单体电池电压检测的难点主要有两点:1)储能系统中的电池系统是有很多个单体电池串并联组成的,因此需要很多通道来完成单体电池的电压检测。当进行电压测量时会产生累积电动势,同时每个单体电池的累积电动势都不相同,并且没有一个统一的办法来消除这种累积电动势,这就给电池检测电路的设计带来一定的困难。2)单体电池的测量精度要求很高,这是因为SOC的估计和其他电池状态的估计都要求单体电池的电压测量有很高的测量精度。以磷酸铁锂电池为例,如图5所示,因为磷酸铁锂电池的开路电压曲线OCV(Open Circuit Voltage)比较平缓,相对应于单体电池电压每1 mV的变化,其SOC估计误差最大可以达到4%。因此单体电池的电压测量需要很高的精度,至少要达到1 mV[4-6]。但由于技术和成本的原因,目前大多数的BMS的单体电池电压的测量精度都达不到这个要求。

本文所论述的单体电池数据检测方案采用了比较成熟的凌特公司电池监测芯片LTC6804,该芯片最多可测12个串联锂离子电池的电压,可堆叠式架构实现高电压电池组的监测,每个电池输入均具有一个相关联的MOSFET开关,用于对任何过充电池进行放电(100 mA)。每个LTC6804U具有一个可单独寻址的串行接口,因为允许把多个LTC6804联接到一个控制处理器上实现同时运作。图6利用LTC6804进行单体电池数据检测的原理电路图。利用这种监测芯片,本文介绍的储能用锂离子电池管理系统的检测精度,电压为2 mV,温度为0.5℃,可以满足目前的实际需要。

图5 磷酸铁锂电池的OCV曲线和每m V电压下的SOC变化趋势图(25℃)Fig.5 OCV curves and the SOC variation per m V voltage of LiFePO4(measured under 25 ℃)

2.2 电池状态(SOC)估计功能

锂离子电池组的SOC是电池电量的直接反映,是锂离子电池组最主要的状态参数,它一方面提供了实际储能系统的当前存储(剩余)能量的重要信息,另一方面为锂离子电池的使用、管理和维护提供重要依据,因为电池的过充和过放都会导致电池寿命的下降,甚至会造成电池的燃烧和爆炸,造成严重的后果。因此,严格监控储能电池组的SOC是储能用锂离子电池管理系统的一项非常重要的任务。

在过去的研究中,学者们提出了许多种经典的估计剩余电量或SOC的方法,每种方法都有各自的适用范围。考虑锂离子电池的放电特性,目前研究和采用较多的SOC估计方法主要有:安时积分法、开路电压法、神经网络法和卡尔曼滤波法等[6-8]。这些方法各有优缺点,也都有各自的应用领域,具体的特性比较见表1。

该文认真总结了以上几种SOC估算方法的优缺点,将安时积分法与其它方法结合,采用改进的安时积分法,依靠高精度的模拟量采集和大容量历史数据存储等功能,同时考虑温度、充放电效率、自放电、SOH等对电池容量的影响,参考当前OVC电压和历史负载电压曲线,结合外特性试验建立的数值模型设定SOC估算策略,对锂离子电池的SOC进行估算。

表1 锂离子电池SOC估计算法的比较[6-7]Tab.1 Com parison of the SOC estimation methods

安时积分法也叫电荷累积法(Coulomb counting method),它是将电池看作一个黑箱,认为流进电池的电量与流出电池的电量相等,它不考虑电池内部的结构和外部的电气特性,因此这种方法可以用于各种电池。在电流测量准确,温度、放电倍率等因素补偿良好,初始SOC估计准确的条件下,安时法在短时间内可以保证SOC估计的准确,是一种简单可靠的方法[9-10]。

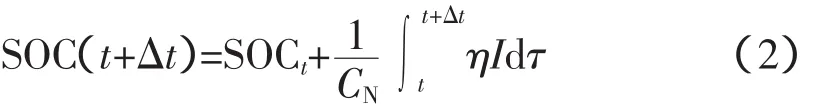

假设电池的充放电起始状态为,那么电池当前状态的SOC一般表示为:

式中,SOC0为SOC初始状态值;CN为额定容量;I为电池电流;η为充放电效率,不是常数。但在实际应用中,采用安时积分法,得出某时刻的SOC值算法为:

式中,SOCt是t时刻的SOC值;I是系统采集到的当前时刻电流值;CN是电池的额定容量。

在实际计算中,还要同时考虑温度、放电倍率和电池寿命等因素对SOC的影响[11]。

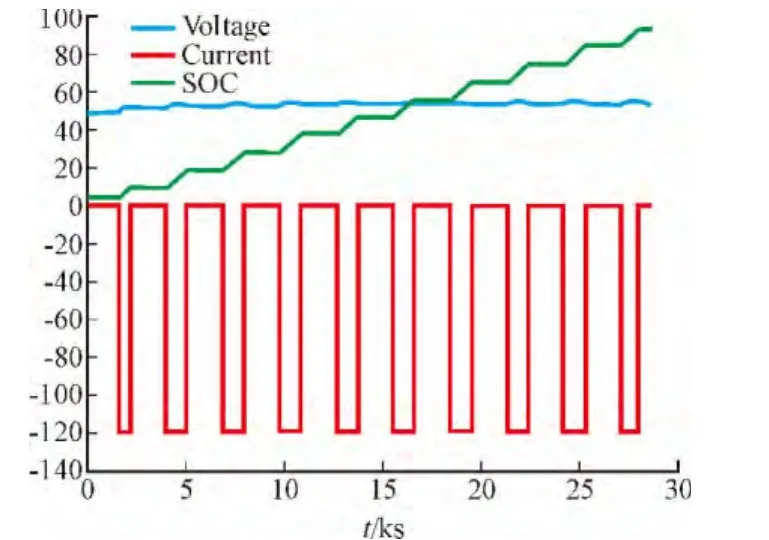

本文所研究的电池管理系统针对储能中的某3并16串的磷酸铁锂电池箱进行了电池SOC估算技术的检测,下面是按照恒流充电测试和脉冲充放电测试得到的测试数据和结果分析。图7是在以恒流100 A连续充电方式下SOC计算值曲线图。

图7 100 A连续充电下的SOC计算值曲线Fig.7 The SOC value curve of constant current charging at 100 A

图7中,SOC为电池管理系统计算得到的SOC值,I为电池管理系统的检测电流,V为电池箱端电压,SOC_Ah为通过充放电设备的输出Ah累积所得到的理论SOC。在充电开始前,以固定100 A放电电流对电池箱放电到截止条件后静置30 min,启动系统得到此时的SOC计算值为3.2%。以恒定100 A的电流对电池组充电,整个充电过程持续3小时28分39秒,充放电设备输出总Ah数为348.5 Ah。表2为充放电设备输出不同Ah数时所对应的SOC估算值。

在充电完毕后,静置电池组16 h后,测量电池组总电压为53.44 V,平均单节电池电压3.34 V,通过查表可以得出此时的SOC等于95%。因此在一个充电循环结束后SOC的计算误差为:

图8是以0.3C进行分段充电的SOC曲线图。

表2 充放电设备输出不同Ah数时所对应的SOC估算值Tab.2 The estimated SOC value corresponding to the different Ah of the charging and discharging device

图8 0.3C分段充电电流测试曲线Fig.8 The test curve of stepped charging at 0.3C

在这个充电过程中,SOC为电池管理系统的计算值,每一次充电结束的依据是充放电设备输出的安时数达到36 Ah,由于第一次充电时初始SOC为4.6%,因此第一次充电时输出的安时数为19.44 Ah,最后一次由于达到充电截止条件,因此充放电设备输出的安时数为30.71 Ah。本次测试中计算SOC与安时数的对应关系如表3所示。

从表3中可以看出,当输入36 Ah的能量时,SOC的增量平均为9.35%。其他能量以其他形式损失。适当调整影响损失能量的系统参数,建立精确的系统模型,就可以得到更加符合实际系统的数学模型,从而提高系统的计算精度。

表3 SOC计算值和安时数的对应关系表Tab.3 The com puted SOC value corresponding to the different Ah

通过上面两个实验的测试结果可以看出,在连续充电模式下,SOC的计算值与实际SOC的误差为+2.2%,满足实际需求的SOC估算精度指标。在分段充电模式下,在每个SOC平台阶段的计算值都低于实际输入的安时数,这符合电池的充电特性,即输入的安时数一部分以能量形式存储,小部分以其他形式损耗。由于存在能量损耗,由连续充电模式下的估算结果,实际的SOC会低于按照安时法计算得出的SOC5%左右,也满足实际应用的需求。

2.3 均衡方法

由于锂离子电池具有明显的非线性、不一致性和时变特性,因此在应用时需要进行一定的管理。另外锂电池对充放电的要求很高,当出现过充电、过放电、放电电流过大或电路短路时,会使锂电池温度上升,导致电池寿命缩短。当锂电池串联使用于动力设备中时,由于各单节锂电池内部特性的不一致,会导致各节锂电池充、放电的不一致。一节性能恶化时,整个电池组的行为特征都会受到此电池的限制,降低整体电池组性能。为使锂电池组能够最大程度地发挥其优越性能,延长使用寿命,必须要对锂电池在充、放电时进行实时监控,提供过压、过流、温度保护和电池间能量均衡[12]。

锂离子电池各个参数在生产过程中无法控制到完全一致,不可避免地存在一些微小的差异,随着锂离子电池在实际使用中充放电次数的增多,加上内阻、自放电等因素的影响,这些差异将被放大,严重破坏锂离子电池性能,造成锂离子电池寿命衰减甚至带来安全隐患。为使锂电池组能够最大程度地发挥其优越性能,延长使用寿命,必须要在BMS中对锂电池在充、放电时进行实时监控,提供过压、过流、温度保护和电池间能量均衡,对电池间的不一致性进行均衡处理,能够削平电池间的差异,使电池保持较好的一致性,达到延长电池寿命降低成本的目的。

目前储能用锂离子电池均衡管理的方法主要有被动均衡、主动均衡和两种均衡相结合的3种方式。

被动均衡是通过高值电阻将某些电池单元的过剩电量分流消耗的方式,使高电量电池单元与低电量电池单元电量达到均衡的方法。这种方法使用的装置是电池均衡装置中最简单、最经济的,也是目前应用最广的。但其缺点也很明显,它只能作充电均衡,而且,在充电均衡过程中,多余的能量要作为热量释放掉,会造成整个系统效率低下,功耗提高。所以为了防止均衡过程中电池过热,被动均衡的电流一般都很小,目前大约是几十毫安。

主动均衡是在充放电过程中,不把电压较高的电池电能通过电阻消耗掉,而是利用一种主动往复充电的元件,将电量从一个电池单元转到另一个上,从而实现锂电池组的均衡充放电的方法。这种方法因为是外接电子元件,所以相对均衡电流比较大,目前可做到几安。但这种方法因为技术还不成熟,需要设计专门的电路来实现,因而会增加成本,降低可靠性,所以还需要进一步的研究。

本研究采用是一种基于双向能量转移的均衡架构及策略,将主动均衡和被动均衡结合起来使用,以电池工作电压一致作为均衡目标,通过平均值计算,达到均衡目的。这种策略是采用高压双向DC/DC电路模块和公共的内部12 V电源总线,并通过SBMU单元集中调度整个电池组串内启动均衡的通道数量,可以实现电池模组之间的能量转移以及内部12 V电源总线与电池组高压母线之间的能量转移,从而实现整个电池组串内部各单体电池之间的均衡和电池模组之间的均衡,对均衡的能量实现了有效地回收利用,避免了由于均衡导致的发热问题,这种方法可以使主动均衡的电流达到2 A,能起到很好的均衡效果。均衡电路如图9所示。

图9 均衡电路图Fig.9 The balancing circuit

但相对于储能系统庞大的电池数量来说,这种均衡技术仍存在很多不足,未来应该向着开关元件较少,结构简单,高效可靠、易模块化、实用性强、均衡电流大,控制策略精细的方向发展。

3 结论

综上所述,电池管理系统的研究方法一般如下:首先了解锂离子电池的机理,然后进一步研究电池的内特性变化过程,同时,通过对电池本体进行一系列的性能试验,找出影响电池特性的主要因素和次要因素,再根据实验结果和经验公式建立电池模型和BMS模型;最后根据精度的要求和经济成本的考虑,采用相应的控制技术实现在线或离线的电池管理,来确保电池能够安全和可靠地运行。

因此,在储能应用中,对于BMS进一步的研究需要考虑以下几个问题:1)研究锂离子电池特性,并建立可靠实验的电池模型;2)应用可靠的控制技术和专家系统理论对电池进行进行有效、快速、全面的管理,提高系统的可靠性和稳定性,是储能技术发展中应该着重研究的内容;3)针对锂离子电池组的状态估计,采用开路电压修正的安时积分法是目前最常用的策略,卡尔曼滤波法是很有前途的SOC估计策略,需要深入研究加快其应用;4)被动均衡方案应用最广,但它对锂离子电池组电量的耗损不容小觑,可靠安全的主动均衡方法,实现大电流均衡是研究难点,还需要努力研究解决。

[1] 许守平,李相俊,惠东.大规模电化学储能系统发展现状及示范应用综述[J].电力建设,2013,34(7):73-80.XU Shouping,LI Xiangjun,HUI Dong.A review of development and demonstration application of large-scale electrochemical energy storage[J].Electric Power Construction,2013,34(7):73-80(in Chinese).

[2] 许守平,李相俊,惠东.大规模储能系统发展现状及示范应用综述[J].电网与清洁能源,2013,29(8):94-100.XU Shouping,LI Xiangjun,HUI Dong.A survey of development and demonstration application of large-scale energy storage[J].Power System and Clean Energy,2013,29(8):94-100(in Chinese).

[3] ARAI J,YAMAUCHI S,et al.Development of a high power lithium secondary battery for hybrid electric vehicles[J].Journal of Power Sources,2005,146(1-2):788-792.

[4] LU Languang,HAN Xuebing.A review on the key issues for lithium-ion battery management in electric vehicles[J].Journal of Power Sources,2013(226):272-288.

[5] 陈立,卢雪梅,方明杰,等.电动汽车动力锂电池组电源管理系统研究[C]//第13届中国系统仿真技术及其应用学术年会论文集,2011:1051-1055.

[6] 李哲,卢兰光,欧阳明高.提高安时积分法估算电池SOC精度的方法比较[J].清华大学学报,2010,50(8):1293-1296.LI Zhe,LU Languang,OUYANG Minggao.Comparison of methods for improving SOC estimation accuracy through an ampere-hour integeration approach[J].Journal Tsinghua University,2010,50(8):1293-1296(in Chinese).

[7] 廖晓军,何莉萍,钟志华,等.电池管理系统国内外现状及其未来发展趋势[J].汽车工程,2006,28(10):961-964.LIAO Xiaojun,HE Liping,ZHONG Zhihua,et al.A review of battery management system[J].Automotive Engineering,2006,28(10):961-964(in Chinese).

[8] 俞斌,桑丙玉,刘欢,等.智能微网中铅酸电池储能系统控制策略[J].电网与清洁能源,2013(12):119-125.YU Bin,SANG Bingyu,LIU Huan,et al.Control strategy of lead-acid batteries energy storage system in smart microgrid[J].Power System and Clean Energy,2013(12):119-125(in Chinese).

[9] 尹安东,张万兴,赵韩,等.基于神经网络的磷酸铁锂电池SOC预测研究[J].电子测量与仪器学报,2011,25(5):433-437.YIN Andong, ZHANG Wanxing, ZHAO Han, et al.Research on estimation for SOC of LiFePO4Li-ion battery based on neural network[J].Journal of Electronic Measurement and Instrument,2011,25(5):433-437(in Chinese).

[10] 陈健,万国春,毛华夫.基于多模型的电池SOC估计算法的研究[J].电源技术,2013,37(2):251-254.CHEN Jian,WAN Guochun,MAO Huafu.Study of battery SOC prediction based on multi-model[J].Chinese Journal of Power Sources,2013,37(2):251-254(in Chinese).

[11] 刘新天,刘兴涛,何耀,等.基于Vmin-EKF的动力锂电池组SOC估计[J].控制与决策,2010,25(3):414-417.LIU Xintian,LIU Xingtao,HE Yao,et al.Based Vmin-EKF SOC estimation for power Li-ion battery pack[J].Control and Decision,2010,25(3):414-417(in Chinese).

[12] 李娜,白恺,陈豪,等.磷酸铁锂电池均衡技术综述[J].华北电力技术,2012(2):60-65.LI Na,BAI Kai,CHEN Hao,et al.Summary of equalization for LiFePO4Li-ion batteries[J].North China Electric Power,2012(2):60-65(in Chinese).