Ti-662合金棒材偏析组织的分析和判定

2014-05-12胡晓晨朱宝辉范存莹刘彦昌胡革全邓淑萍赵春梅

胡晓晨,朱宝辉,范存莹,刘彦昌,胡革全,邓淑萍,赵春梅

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

Ti-662合金棒材偏析组织的分析和判定

胡晓晨,朱宝辉,范存莹,刘彦昌,胡革全,邓淑萍,赵春梅

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

采用便携式超声波探伤仪对Ti-662合金棒材进行探伤,对出现疑似偏析缺陷波的部位进行低倍组织观察,对确定的成分偏析区域再使用金相显微镜进行高倍组织观察,并使用显微硬度仪检测了正常区和偏析区的显微硬度,使用扫描电镜对正常区和偏析区进行SEM和EDS分析。结果表明,偏析区的硬度比正常区硬度偏高,偏析区Al、V、Sn元素含量正常,Cu和Fe元素含量较高,可以判定该偏析组织为由Cu和Fe元素引起的硬偏析,进而验证了超声波探伤可作为对Ti-662合金棒材偏析组织的判断方法。

Ti-662合金;棒材;偏析;超声波探伤

0 引言

Ti-662合金是在Ti-6Al-4V合金的基础上发展起来的一种富β稳定元素的两相钛合金,其名义成分为Ti-6Al-6V-2Sn-0.5Fe-0.5Cu。该合金具有优异的力学性能、耐热性能以及较好的耐蚀性能和焊接性能等,被广泛应用于飞机机身、火箭发动机、核反应堆部件以及石油勘探设备等[1-7]。

Ti-662合金中增加了少量的共析元素Cu和Fe,而且成分范围比较窄。由于Cu和Fe的平衡凝固分配系数K比较小,在铸锭熔炼时极易产生偏析[8],会给最终产品的性能和使用造成较大的影响。因此,必须对Ti-662合金产品进行严格的偏析缺陷检验。超声波检测方法不仅具有灵活、便捷和高效性,而且可以实现产品全数检验,是目前检测裂纹、气孔、夹层、折叠等缺陷的重要手段,但该方法对偏析缺陷的判断还存在很大的不确定性[9]。

本研究针对在Ti-662合金棒材超声波探伤中发现的疑似偏析问题进行了对比分析,并采用多种分析方法进行综合判定,验证了超声波检测对偏析组织的判断,希望能为该产品的偏析组织检验提供参考。

1 实验

1.1 样品制备

Ti-662合金铸锭经3次真空自耗电弧炉熔炼,其化学成分(质量分数)为:Al 5.76%,V 5.5%,Sn 1.97%,Cu 0.682%,Fe 0.682%,O 0.111%,C 0.014%,N 0.006 6%,H 0.001 1%,其余为Ti。铸锭直径为600 mm,采用连续升温金相法测定其相变点为(955±5)℃。铸锭在1 600 t快锻机上经β相区和α+β两相区多火次锻造为φ120 mm坯料,接下来在SXP-13型精锻机上经α+β两相区精锻得到φ97 mm的锻棒。在箱式电阻炉中对锻棒进行固溶加时效处理,并车削加工为φ91 mm的成品棒材。

1.2 检测方法

探伤设备为英国Sonatest生产的Masterscan 380超声波探伤仪,选取频率为5 MHz的蝙蝠牌φ14 mm探头。实验采用φ100 mm/φ1.2 mm当量的人工平底孔试块,调节增益使其回波达到满屏的80%时,开始对棒材进行扫查。

根据超声波探伤检测结果,在正常区和缺陷区取样,使用Leica MM-6金相显微镜观察金相组织;采用岛津显微硬度仪检测正常组织和偏析组织显微硬度;采用JSM-5610扫描电镜对正常区域和偏析区域进行SEM观察和EDS成分分析。

2 结果与分析

2.1 超声波探伤检测

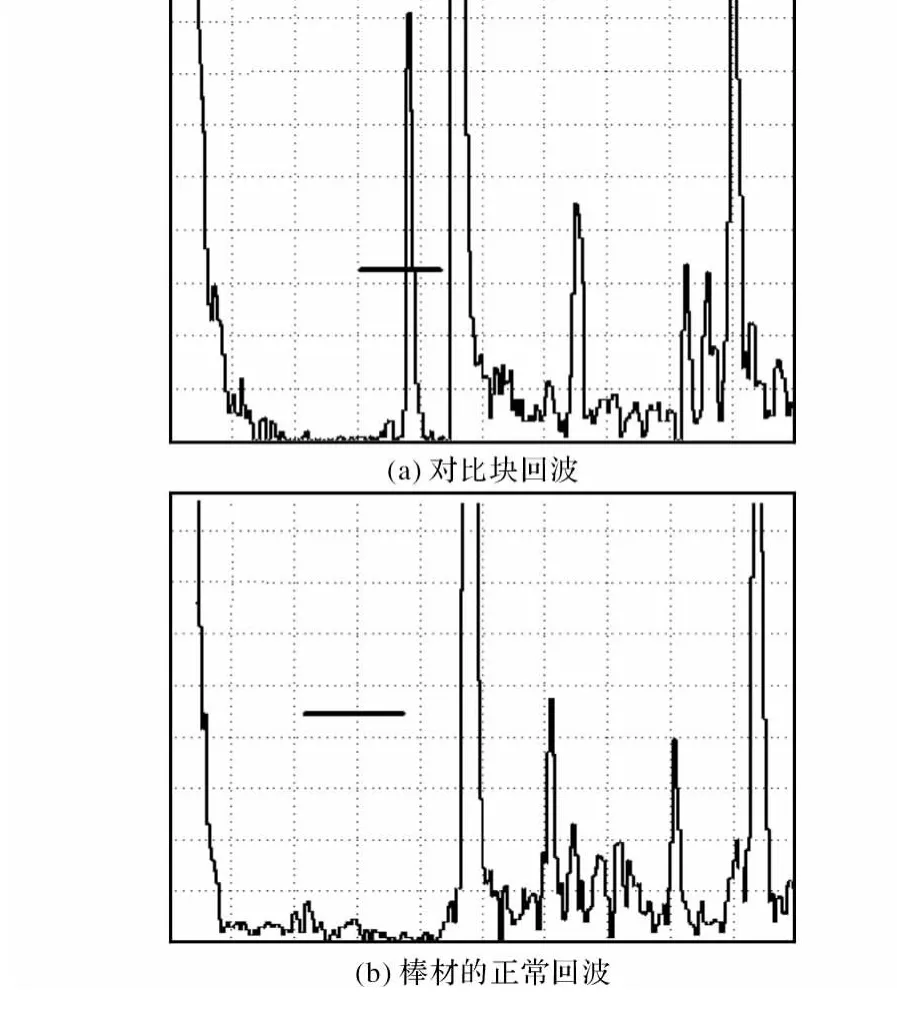

图1 对比试块的缺陷回波和棒材的正常回波Fig.1 Echo of test block and normal zone of the titanium bar

图1为对比试块和棒材正常的超声波探伤回波图。从图1可以看出,棒材的超声波探伤回波图中没有缺陷波,且整体杂波水平较低(小于10%),当探头移动时底波不前移,可以判断该区域内部组织较好,无偏析、裂纹等缺陷。

图2为棒材缺陷区不同角度的回波图。从图2a可以看出,回波中有较宽的缺陷波,移动探头,缺陷波也起伏移动,而底波无衰减、前移,其特征为典型的点状缺陷,且缺陷区与基体区声阻抗相差较大。从图2b的回波图中也可以在一次底波前观察到清晰的缺陷回波,且缺陷波陡直,其特性符合纵波垂直入射法探伤的一般规律,属于反射类的成分偏析缺陷[10]。因此可以初步判定,棒材内部存在有偏析缺陷。

图2 棒材缺陷区的回波Fig.2 Echo of defect in titanium bar

2.2 典型缺陷验证

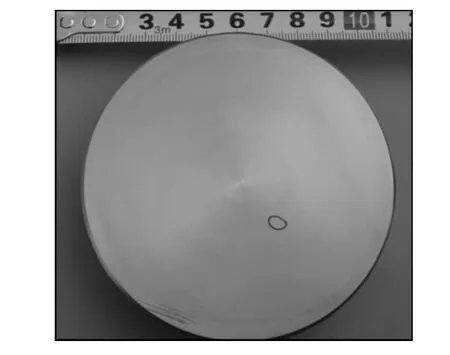

根据超声波检测所定缺陷位置,对棒材进行解剖,经过磨制和腐蚀后观察缺陷区的低倍组织,如图3所示。从图3可以看出,缺陷位置在距边部35 mm处的中心处,为长约1.5 mm、宽约0.7 mm的长条形亮斑。缺陷位置与超声波检测结果较为一致。

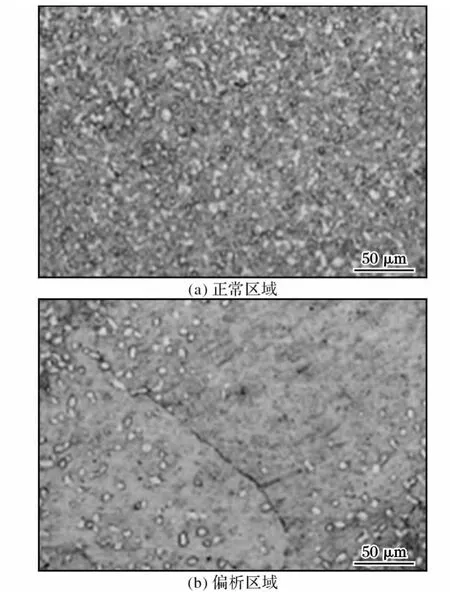

在低倍样亮斑处采用线切割方式切取试样进行显微组织观察,如图4所示。从图4可以发现,亮斑处为典型的贫α相区,几乎没有初生α相,但正常区域为典型的等轴初生α+β转组织,可以判定该亮斑区域为β稳定元素富集的偏析区。由于该偏析区β稳定元素的富集,造成该区域相变点降低,因此即使在相变点以下的两相区温度下进行锻造,由于该区域相变点可能降低到锻造温度以下,因此偏析区域还是在相变点以上变形,故而偏析区只有转变的β相,而没有初生α相。

图3 棒材缺陷区的低倍组织Fig.3 Macrostructure of defcet zone of the bar

图4 棒材正常区域和偏析区域的显微组织Fig.4 Microstructures of normal zone and segregation zone of the bar

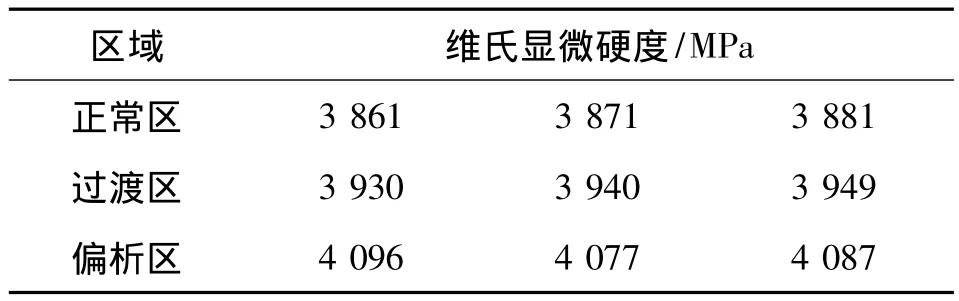

2.3 缺陷区显微硬度分析

采用显微硬度仪分别对Ti-662合金棒材偏析区、过渡区和正常区进行显微硬度分析,测试结果见表1。从表1中的数据可以看出,从正常区到过渡区和偏析区的硬度呈增高的趋势,说明随着β稳定元素富集趋势的增加,硬度也随之增加。所以这种偏析为硬偏析。

表1 棒材不同区域的维氏显微硬度Table 1 Vicker’s micro-hardness of different zone

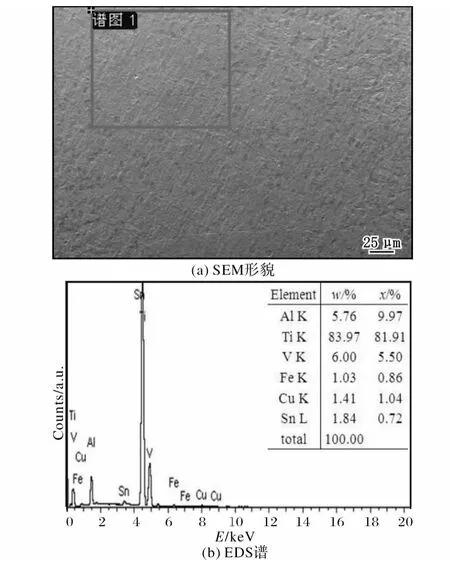

2.4 缺陷区SEM形貌及EDS分析

图5是棒材偏析区的SEM形貌和EDS能谱分析结果。从图5中可以看出,偏析区的Cu、Fe元素含量分别为1.41%和1.03%(质量分数),均超出合金成分要求的上限值,其他合金成分均在正常范围内。因此,该偏析区为富β稳定元素富集,主要为Cu、Fe元素偏析,而且Cu的偏析明显大于Fe的偏析,这与Cu和Fe的平衡凝固分配系数K有关。Cu和Fe都是β相稳定元素,在局部富集导致成分偏析,这种局部偏析会导致该区域相变点降低,如合金中Cu、Fe含量波动1.0%(质量分数),则相应的合金β相转变温度变化达16.5℃和12.0℃[2]。由此可见,Cu和Fe元素对钛合金的相变点影响较大。

图5 棒材偏析区域的SEM形貌和EDS谱Fig.5 SEM image and EDS pattern of segregation zone

Ti-662合金材料由于局部成分偏析富集而造成此部分β转变温度比基体低,从而形成一种初生α相含量相对稀少甚至不含初生α相的区域,这一区域即所谓的β斑。β斑的存在使得Ti-662合金强度升高、塑性降低,对塑性影响尤为明显,且单个β斑最大面积越大,塑性降低越严重。而且除了最大面积β斑的影响外,单位面积中β斑的含量也对合金性能有重大影响,随着单位面积中β斑含量的增多,合金的强度增加、塑性降低[11]。可见β斑出现在合金材料中,会大大降低材料的性能,因此需要尽量避免此类现象发生。资料显示[12],Cu、Fe元素的宏观偏析规律为径向从圆周向中间富集,轴向自下至上富集。根据真空自耗电弧炉熔炼(VAR)的特点,可以通过改变自耗电极形状以及控制凝固速度等方式降低偏析。

3 结论

(1)根据超声波探伤对Ti-662合金棒材检测的缺陷回波,可以看出缺陷区域与基体区域声阻抗相差较大,在一次底波前呈现明显的缺陷回波,可以判断为反射类成分偏析缺陷。

(2)通过金相、SEM以及EDS等分析方法确定Ti-662合金棒材的偏析区为富β稳定元素富集,主要为Cu、Fe元素偏析,而且偏析区的硬度比基体区高,可判定为硬偏析。

[1]Wood R A,Favor R J.钛合金手册[M].刘静安,吴煌良,姚毅中,译.重庆:科学技术文献出版社重庆分社,1983:75-86.

[2]稀有金属加工手册编写组.稀有金属材料加工手册[M].北京:冶金工业出版,1984:87.

[3]戚运莲,杜宇,刘伟,等.热处理温度对TC10钛合金棒材组织与性能的影响[J].钛工业进展,2011,28(5):31-33.

[4]陈睿博,朱宝辉,赵洪章,等.Ti-662钛合金热处理工艺[J].金属热处理,2013,38(3):97-99.

[5]王晓林,赵志龙,张延生,等.TC10合金铸造缺陷在热等静压条件下的弥合机理初探[J].铸造,2013,60(8):731-734.

[6]陈国财,杨文甲,陈苏,等.锻造工艺对TC10钛合金棒材性能的影响[J].中国有色金属学报,2010,20(增刊1):25-27.

[7]胡晓晨,陈林,朱宝辉,等.变形方式和热处理工艺对Ti-662合金棒材组织和性能的影响[J].钛工业进展,2013,30(2):17-20.

[8]刘军林,赵永庆,周廉.Ti-2.5Cu,Ti-3Fe,Ti-3Cr合金铸锭的偏析[J].稀有金属材料与工程,2004,33(7):731-735.

[9]何文艳,谢东华,赵海晏,等.钨钼合金的超声检测及其缺陷分析[J].无损检测,2008,30(12):917-922.

[10]毛江虹,王建淦,张谊,等.小规格钛棒材成分偏析缺陷的超声波检测[J].中国有色金属学报,2010,20(1):1024-1029.

[11]吕逸帆,孟祥军,李士凯.TB6合金β斑研究概述[J].稀有金属材料与工程,2008,37(3):544-548.

[12]高平,赵永庆,毛小楠,等.钛合金铸锭偏析规律的研究进展[J].钛工业进展,2009,26(1):1-5.

Analysis and Judgment of Segregation in Ti-662 Alloy Bars

Hu Xiaochen,Zhu Baohui,Fan Cunying,Liu Yanchang,Hu Gequan,Deng Shuping,Zhao Chunmei

(Ningxia Orient Tantalum Industry Co.,Ltd.,Shizuishan 753000,China)

Portable ultrasonic flaw detector was applied on Ti-662 titanium alloy bars.The areas where suspected segregation signals appeared were observed with low magnification.While the segregation were identified,the microstructure were observed by optical microscope and the micro-hardness were investigated in both normal and segregation areas,the SEM and EDS analyses were also applied in both areas.The results show that the hardness of the segregation areas are higher than the normal areas,the contents of Al,V,Sn are normal but the contents of Cu,Fe are higher in the segregation areas.It means the areas are hard segregations caused by the elements of Cu and Fe,and then the ultrasonic flaw detection can be verified as a method to determine the segregation of Ti-662 titanium alloy bars.

Ti-662 alloy;bars;segregation;ultrasonic flaw detection

10.13567/j.cnki.issn1009-9964.2014.02.009

2014-01-02

胡晓晨(1984—),男,助理工程师。