先张预应力混凝土开裂板梁加固试验研究

2014-05-12马爱静

□文 /马爱静

先张预应力混凝土开裂板梁加固试验研究

□文 /马爱静

混凝土空心板梁桥是目前我国普通公路和高速公路采用最多的一种桥型。由于设计、施工、养护、运营等方面的原因,预应力空心板梁桥的开裂问题在我国高速公路桥梁中普遍存在,病害桥梁加固技术的研究尤为迫切。碳纤维板、钢板加固法是我国常用的桥梁加固方法。文章以潮白河大桥14m先张预应力混凝土空心板梁为例,从加固原理、施工方法难易程度、加固效果等方面对两种加固方法进行了综合研究。

加固;先张预应力;混凝土;开裂;板梁

随着经济的发展,我国公路桥梁建设规模和速度迅猛发展。混凝土空心板梁桥由于构造简单、受力明确且具有高度小、自重轻、纤细美观等特点在公路桥梁得到非常广泛的应用。

然而混凝土空心板梁桥由于初期设计不周、施工质量不高以及后期材料退化、养护不利、超载等原因,在运营过程中出现了不少影响桥梁结构安全的病害,影响桥梁使用功能,亟待维修加固。

1 常用桥梁加固方法

钢板、碳纤维板加固法由于技术先进、施工周期短、工艺简便等原因,在国内已经得到广泛的应用。

1.1 钢板加固法

粘贴钢板加固法就是在混凝土构件表面用特制的结构胶粘贴钢板,以提高构件承载能力及耐久性等功能的一种结构加固方法。

采用锚栓及粘贴剂,将钢板锚固并粘贴在混凝土结构的受拉区边缘或薄弱部位,使钢板与桥梁结构成为整体,形成一个由混凝土、粘结剂及钢板组成的复合系统以共同受力,达到提高桥梁承载力的目的。

这种加固方法具有不需要破坏被加固的原结构的尺寸、施工工艺简单、施工质量较容易控制、施工工期短等特点。

1.2 碳纤维板加固法

碳纤维板是将碳纤维浸渍树脂后在模具内固化并连续拉挤成型,厚度为1~1.6mm,宽度为50~100mm,长度不限。碳纤维板抗拉强度为2800N/mm2,弹性模量为165000N/mm2,与钢材相比,具有强度高、重量轻、耐腐蚀、施工简便等优点,在土木工程中具有极高的开发应用价值。

碳纤维板加固法是用粘结剂把碳纤维板粘贴在混凝土构件受力部位,和基体叠合为一体,从而达到加固目的的一种施工方法。该方法通常用在混凝土桥面板、桥墩、梁、柱、烟囱以及隧道衬砌等构件的抗弯补强、抗剪补强以及防止混凝土开裂、剥落等工程中。与钢板加固法和增厚加固法相比,碳纤维板加固法具有强度高、重量轻、易于施工、耐久性好等优良特性,可用于条件严酷、场地狭窄混凝土结构的维修、加固工程中。

2 工程实例

潮白河大桥天津至宝坻方向(下行)桥梁,其上部结构为14m先张预应力混凝土空心板梁,梁高65cm。通过定期检测,发现这些桥梁存在不同程度的梁端开裂现象。分别用碳纤维板、钢板对开裂板梁进行加固,通过加载试验对加固梁体与未加固梁体的受力性能进行研究。

2.1 试验梁

选择3片开裂的先张预应力混凝土空心板梁为研究对象。3片试验梁底面一端均具有通长横向裂缝,开裂位置距梁端1.1~1.5m,底板裂缝宽度分别为0.20、0.22、0.22mm,腹板裂缝宽度分别为 0.1、0.09、0.12 mm;而另外一端完好无病害且该梁体无纵向裂缝等其他病害。

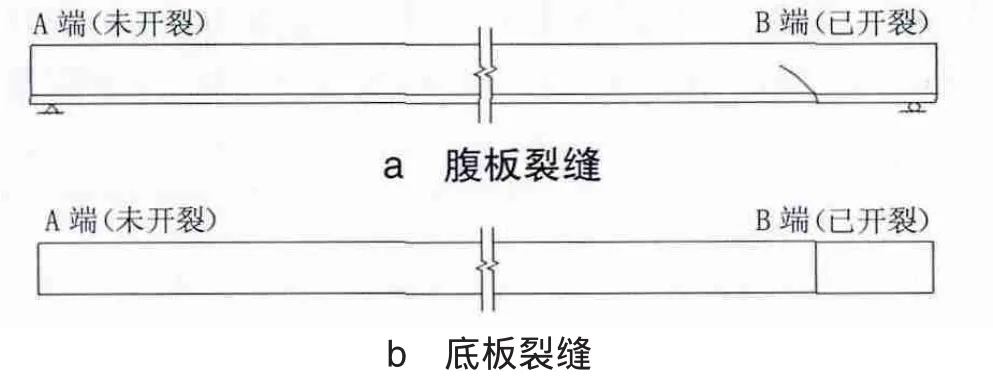

将3片板梁进行编号,分别编为1#梁、2#梁、3#梁。梁体未开裂一端记为A端,已开裂的一端记为B端,见图1。

图1 梁体裂缝位置

2.2 板梁加固

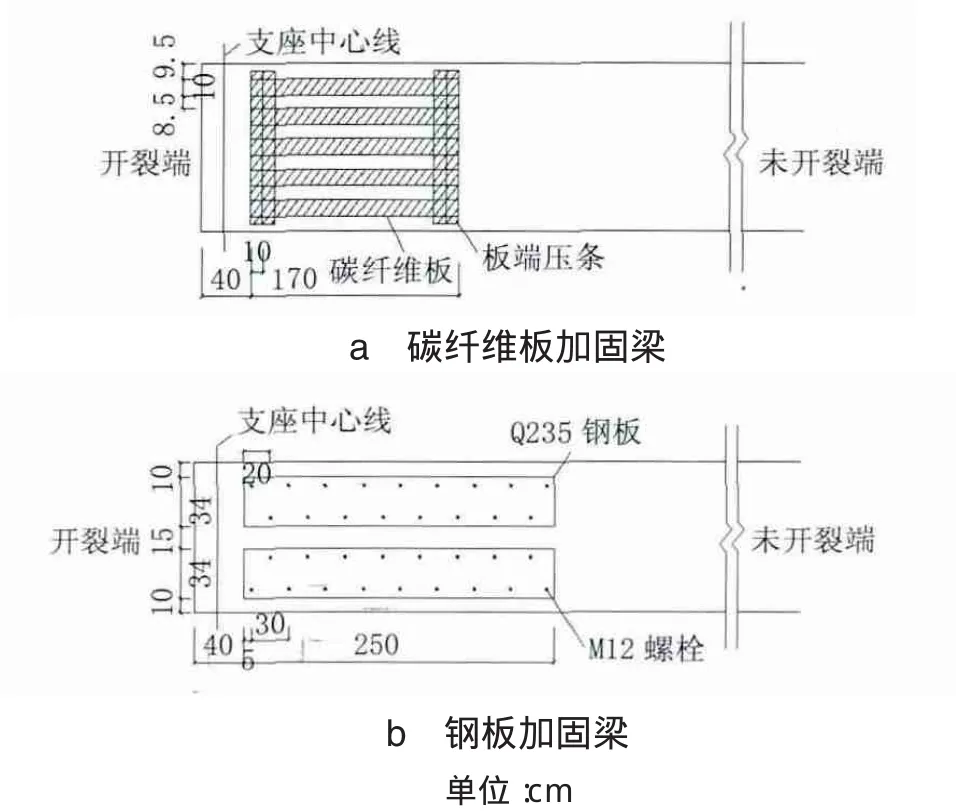

根据JTG/TJ22—2008《公路桥梁加固设计规范》及试验目的,对2#板梁进行碳纤维板加固,对3#板梁进行钢板加固。具体加固尺寸及位置见图2。

图2 板梁加固

2.3 试验内容

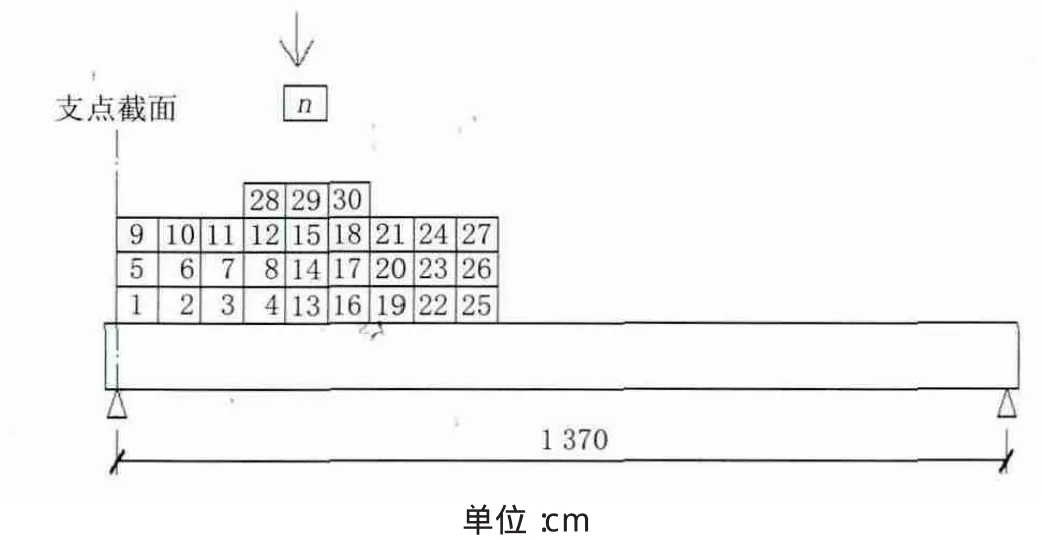

以梁端支点截面为控制截面,以腹板裂缝宽度、梁体挠度为研究对象,对板梁进行加载试验。加载采用尺寸为1.3m×0.6m×0.3m的钢砝码块(单块重 19.6kN),逐级加载,直至梁体破坏。

试验过程中观察梁体原有裂缝的变化情况和有无新增裂缝产生。记录裂缝宽度、长度等情况。同时每级加载后对梁体挠度进行测试记录,当出现受压区顶面混凝土压碎、预应力钢筋拔出、裂缝宽度变化等状况时,应停止加载。分级加载情况见图3。

图3 分级加载

2.4 试验结果及分析

2.4.1裂缝试验结果及分析

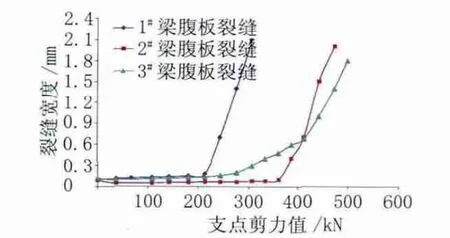

1)原有裂缝。1#梁在支点剪力值为0~198.02kN时,原有裂缝宽度大体呈线性变化,当支点剪力值达到214.62kN时,裂缝宽度急剧变化,当达到306.48kN时,腹板裂缝宽度为2.10mm且加载过程中有新增裂缝产生。

2#梁原有裂缝宽度及长度随着荷载的增加不断增加,当支点剪力值为361.71kN时,碳纤维板粘结处发出响声,开始失效。当支点剪力值达到388.03kN时,碳纤维板梁端锚固区剥离破坏,裂缝宽度发生急剧变化。

随着荷载的增加,3#梁原有裂缝宽度及长度不断增加,当支点剪力值为412.64kN时,裂缝宽度发生急剧变化。当达到499.35kN,裂缝宽度为1.8mm。此时钢板未破坏。见图4。

图4 原有裂缝变化曲线

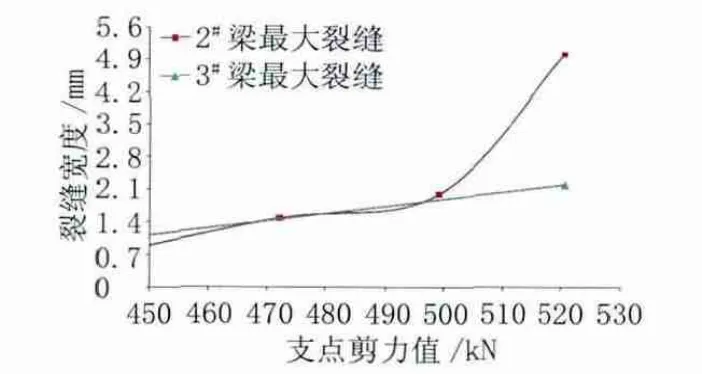

2)最大裂缝。加载结束后,板梁均在距加载端1.5 m左右位置产生最大裂缝,2#板梁最大裂缝宽度为5.0 mm,3#板梁最大裂缝宽度为2.2mm。加载过程中最大裂缝的变化规律见图5。

图5 最大裂缝变化曲线

(1)随着荷载的增加,1#梁在支点剪力值为214.62 kN后,裂缝宽度发生急剧变化,而2#梁、3#梁分别在支点剪力值为388.03kN、412.64kN后,裂缝宽度发生急剧变化;

(2)碳纤维板失效前,2#梁腹板原有裂缝最大宽度为0.70mm,较初始值变化了0.61mm,3#梁腹板原有裂缝最大宽度为1.1mm,较初始值变化了0.98mm。可见,碳纤维板加固对梁体裂缝具有更好地抑制作用。

(3)当支点剪力值为388.03kN时,碳纤维板发生剥离破坏,裂缝发展迅速。加载结束后,2#梁腹板原有裂缝宽度为2.0mm,较初始值变化了1.91mm,腹板最大裂缝宽度为5.0mm。3#梁腹板原有裂缝宽度为1.80 mm,较初始值变化了1.68mm,加载结束后,腹板最大裂缝宽度为2.2mm。可见,碳纤维板失效后,对梁体裂缝无抑制作用。

(4)通过本试验可以看出,碳纤维板加固板梁发生板端剥离破坏,而钢板加固梁由于锚固原因,钢板没有发生破坏,但加载结束后部分锚栓拔出。

2.4.2挠度试验结果及分析

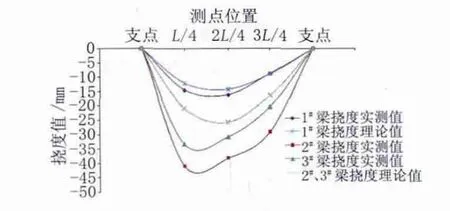

对试验梁的L/4、L/2、3L/4跨截面挠度进行观测,加载初期,随着加载值的增加,挠度不断增大,当加载到一定值时,挠度发生急剧变化并超出理论值。

加载结束后,试验梁的支点、L/4、L/2、3L/4跨挠度实测值与理论值的关系见图6。

图6 挠度实测值与理论值对比曲线

1)碳纤维板失效前,碳纤维板加固较钢板加固对挠度具有较好地抑制作用。碳纤维板失效后,挠度发展迅速。

2)加固板梁受力性能优于未加固板梁。未加固板在支点剪力值达到246.1kN时挠度发生急剧变化,而碳纤维板、钢板加固梁体分别在支点剪力值为388.03、361.71kN时挠度发生急剧变化。

3 结论

1)碳纤维板、钢板对开裂梁体的裂缝、挠度发展具有很好地抑制作用,随着荷载的增加,未加固梁体在较低荷载作用下,裂缝、挠度发生急剧变化,而加固梁体裂缝、挠度在较高荷载作用下发生急剧变化。

2)由于环境温度、粘结剂质量、施工质量等原因,碳纤维板锚固效果不易控制;当碳纤维板梁端锚固区剥离破坏,对梁体裂缝无抑制作用,裂缝发展迅速;此时钢板未破坏。

3)在碳纤维板有效作用下,碳纤维板加固梁裂缝发展较慢。

[1]何佩军.桥梁结构裂缝分析及碳纤维加固技术[D].天津:天津大学,2004.

U445.7+2

C

1008-3197(2014)02-52-02

10.3969/j.issn.1008-3197.2014.02.021

2013-12-25

马爱静/女,1988年出生;硕士,天津市市政工程研究院,从事道路桥梁材料试验检测工作。