离子注入技术在高效晶硅太阳电池中的应用

2014-05-12中电投西安太阳能电力有限公司董鹏宋志成张治屈小勇

中电投西安太阳能电力有限公司 ■ 董鹏 宋志成 张治 屈小勇

0 引言

从1954年第一块单晶硅太阳电池问世以来,作为太阳电池的主要发展方向,晶硅电池技术取得了重大进步,光电转换效率从最初的6%提高到现在的24.7%[1](仅考虑单节非聚光模式下的太阳电池),然而这与晶硅电池的理论极限效率31%[2]还有很大差距。图1为常规晶硅电池的工艺流程,在此基础上的单晶电池转换效率可达18.8%,多晶电池转换效率可达17.5%。在不改变工艺方法和器件结构的前提下,晶硅电池的转换效率遇到瓶颈,如何进一步提高其转换效率成了各大厂商和研究机构的重点课题。

图1 常规晶硅电池工艺流程图

晶硅太阳电池的效率损失主要分为光学损失和电学损失两类,如图2所示[3]。高效电池技术研究重点就是通过工艺方法、器件结构和原辅材料等各方面的改善,降低光学损失和电学损失,实现转换效率的提升。本文从工艺原理、实现方法、关键技术和产业化情况等方面对离子注入技术进行分析。

图2 晶硅太阳电池的效率损失机理图

1 离子注入工艺原理

当真空中有一束离子束射向一块固体材料时,受到固体材料的抵抗而速度慢慢减低,并最终停留在固体材料中,这一现象称为离子注入[4]。在硅片中注入相应的杂质原子(如硼、磷、砷等),可改变其表面电导率或形成p-n结。常规晶硅电池通过高温扩散的方式制备p-n结。高温扩散是热化学反应和热扩散运动的结合,p-n结质量受化学结合力、扩散系数和材料固溶度等因素的限制,且长时间的高温过程会对硅片晶格结构造成损伤。另外,由于扩散炉设备的限制,扩散工艺还有一个难以克服的缺点,就是掺杂的均匀性较差。用离子注入技术代替高温扩散制备p-n结,可有效解决上述问题。

用于实现离子注入工艺的设备叫离子注入机。由于精准的掺杂水平,离子注入机已经广泛应用于集成电路领域的研究和生产,但受限于其高昂的价格和严格的工艺控制要求,该技术一直未在晶硅电池领域推广。近年来,随着光伏行业的深度整合以及对高效电池技术的需求,相关设备厂商和著名研究机构开始将离子注入技术引入到高效晶硅电池的开发中,并尝试将其产业化。

2 离子注入电池实现方法

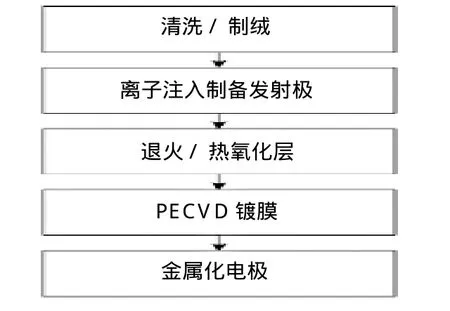

用离子注入技术代替传统扩散技术,可很方便地实现晶硅电池的产业化,其工艺流程如图3所示。离子注入过程中高能离子对硅片晶格会造成一定损伤,可通过高温退火的方法消除该损伤,利用退火这一步骤可同时在硅片表面生长一层薄的SiO2层,对硅片表面起到钝化作用。

图3 离子注入电池工艺流程图

离子注入技术相比传统扩散技术在晶硅电池中的优势有:1) 发射极在高方阻情况下能保证很好的均匀性;2) 退火过程同时可对发射极进行热氧化钝化,减少表面复合损失;3) 离子注入制备的发射极能与丝网印刷电极有更好的接触,减少接触电阻损失;4) 不用对边缘进行刻蚀,进而增加了电池的有效受光面积,减少光学损失;5) 无需去磷硅玻璃(PSG)这一步骤,减少污染和化学品消耗;6)通过控制离子注入工艺的注入剂量、离子能量和退火工艺能精确控制掺杂水平;7)离子注入技术可方便实现图形化区域掺杂,可实现选择性发射极,也为背接触电池(IBC)等高效电池结构提供了可能性。

相较于传统扩散技术,离子注入技术制备的发射极具有更低的表面复合速率和更好的表面钝化效果,使离子注入电池在短波区域的IQE响应较高,即蓝光响应较好。

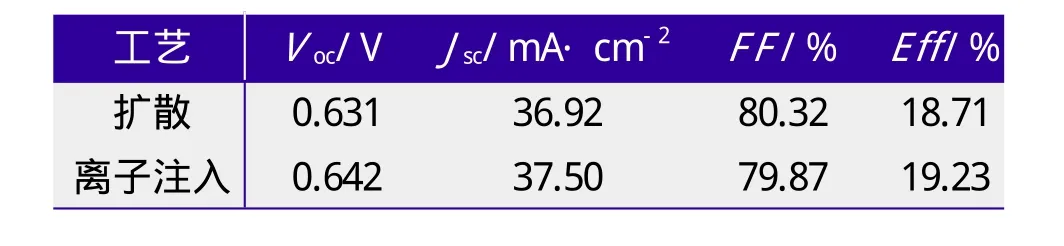

表1为分别用扩散和离子注入制备的电池电性能对比[5]。由于离子注入制备的p-n结均匀性更好,具有更好的短波响应,离子注入制备的电池开路电压Voc和短路电流密度Jsc均有明显提高,平均转换效率比扩散制备的电池高0.5%左右。

表1 扩散和离子注入制备的电池电性能对比

3 离子注入技术结合其他高效电池技术的应用

3.1 离子注入技术与SE技术的结合

离子注入技术的另一个优势在于其可很方便地实现选择性发射极(SE)的制备。实现方式为:先在硅片表面进行低浓度的离子注入掺杂,形成p-n结,再通过掩膜遮挡硅片表面其他区域,在栅线位置进行第二次高浓度离子注入掺杂,形成选择性发射极[6]。应用选择性掺杂技术可进一步改善硅片表面的蓝光响应,提高电池转换效率[7]。

3.2 离子注入技术与背钝化技术的结合

近年来,背钝化技术在高效晶硅电池中开始被重视。其原理是在硅片背面沉积一层Al2O3作为电池背表面的钝化层,可有效降低电池背表面的复合速率,增加背面对光的反射,使原本会透过电池片的光反射回电池片内部进行二次吸收,增加了电池片对光的吸收。实验表明,背钝化技术可有效提高电池转换效率[8]。

离子注入技术能实现对电池正表面的钝化,结合背钝化技术,使电池的前后表面均可有效钝化,最大程度减少复合损失,增加对光的利用,大幅提高电池转换效率。目前已有研究机构结合上述两种技术使晶硅电池的平均转换效率达20%以上[9]。

图4为离子注入与背钝化技术结合的高效晶硅电池工艺流程图。制绒后的硅片先通过离子注入制备p-n结,同时对正表面形成SiO2钝化,然后结合背钝化技术进行Al2O3的沉积,以及前后表面SiN膜的沉积。对比传统晶硅电池的工艺流程可看出,正是利用离子注入的优势,可在较少的工艺步骤下实现p-n制备和双面钝化的效果,而且能与背钝化技术实现完美的工艺对接。所以离子注入技术结合背钝化技术提高电池效率是未来高效晶硅电池发展的一个重要方向。

图4 离子注入与背钝化结合的电池工艺流程图

3.3 离子注入技术与IBC电池的结合

交叉指型IBC电池主要采用体少子寿命较高的n型单晶硅片作为基底。其特点是正面无电极,实现了电池正面“零遮挡”,正负电极交叉排列在电池背面[10]。

常规IBC电池用n型材料作为衬底,正面制成绒面结构以降低反射率,表面采用SiO2/SiN层,与n+层结合作为前表面电场。背面p+区域和n+区域交错间隔的交叉式接触面通过常规热扩散方法制备,并通过在SiO2上打孔或开槽实现局部背接触,利用点接触实现电极与发射区或基区的接触。IBC电池的发射区与基区电极覆盖了背表面的大部分面积,有利于电流的收集。

IBC电池的工艺过程十分复杂,工艺中存在的难点主要包括:1) 在硅片同一面实现p+区域和n+区域的交错扩散;2) 氧化层的制备;3)金属电极下实现重掺杂;4) 激光烧结等。美国Sunpower公司和日本Sharp公司分别开发了各自的产业化IBC电池,其中Sunpower公司的IBC电池转换效率达到22.3%。但由于制作工艺过于复杂,工艺控制过程严格,成本一直居高不下,很难大规模推广。

利用选择性发射极的工艺原理,将离子注入技术代替传统扩散技术作为IBC电池中的掺杂工艺,同时还能实现对掺杂表面的热氧化钝化,其工艺流程图如图5所示。这样,上述IBC电池的几个工艺难点(包括p+和n+交错扩散、氧化层的制备和金属电极下重扩散)均可通过离子注入技术的应用得到有效解决,其中背面发射极和背表面场的制备需用到图形化区域掺杂技术。而且得益于离子注入的高水平掺杂效果,能提高p-n结、前表面场(FSF)和背表面场(BSF)的质量。因此将离子注入技术引入IBC电池中能有效降低IBC电池的工艺难度,降低制作成本,并且可提高电池转换效率。

图5 离子注入与IBC结合的电池工艺流程图

4 结束语

离子注入技术作为半导体工艺一项重要的掺杂技术,在晶硅电池中也有显著的应用价值。相比于传统扩散工艺,用离子注入制备的p-n结有更好的均匀性,更好的杂质分布,同时能对硅片表面形成热氧化钝化,降低表面复合速率,减少死层。用离子注入技术替代传统扩散工艺,可有效提高电池的转换效率,并在大规模生产中提高产品良率,降低生产成本。离子注入技术与现阶段主流的高效晶硅电池技术均能很好的兼容,具有很强的整合能力,包括选择性发射极(SE电池)、背钝化技术(PERC/PERL电池)、背接触技术(IBC电池)等。因此离子注入技术在高效晶硅电池中有着广泛的应用前景,随着该技术的进一步推广和相关设备的产业化,使用成本也会随之降低。我们相信离子注入技术会推动晶硅电池朝着更高效率更低成本的方向不断前进。

[1]Jianhua Zhao,Aihua Wang, Green A M. High-efficiency PERL and PERT silicon solar cells on FZ and MCZ substrates[J].Solar Energy Meterials & Solar Cells, 2001, 65:429-435.

[2]Shockly W, Queisser J H. Detailed Balance Limit of Effi ciency of p-n Junction Solar Cells[J]. Journal of Applied Physics, 1961,32(3): 510-519.

[3]Härkünen,Jaakko. Processing of High Efficiency Silicon Solar Cells[R]. Helsinki University of Technology Reports in Electron Physics, 2001.

[4]刘恩科,朱秉升. 半导体物理学[M]. 北京:国防工业出版社,1999.

[5]Jian wu, Yumei Li, Xusheng Wang, et al. 19.2% effi cient c-Si solar cells using ion implantation[A].The 22nd International Photovoltaic Science and Engineering Conference[C]. Hang-zhou,2012.

[6]Rohatgi, Meier A. Developing novel low-cost, high-throughput processing techniques for 20%-effi cient monocrystalline silicon solar cells[J]. Photovoltaics International journal, 2010,(11).87-93.

[7]Krygowski W T, Rohatgi A, Selzer T. A novel processing technology for high-effi ciency silicon solar cells[J]. Journal of The Elecrochemical Society, 1999, 146: 1141-1146.

[8]Schmiga C, Hermle M, Glunz W S. Towards 20% Efficient n-Type silicon solar cells with screen-printed aluminiun-alloyed rear emitter[A]. 23rd European Photovoltaics Solar Energy Conference[C], Valencia, 2008.

[9]Dawei W, Rui J, Ding Wuchang, et al. Optimization of Al2O2/SiNxStacked Antireflection Structure for n-type surface-passivated crystalline silicon solar cells[J]. Journal of Semiconductors, 2011, 32(9)094008-1-094008-4.

[10]Aleman M, Das J, Janssens T, et al. Development and Intergration of a high efficiency baseline leading to 23% IBC Cells[J]. Energy Procedia, 2012, 27: 638-645.