600MW供热机组配汽方式优化研究

2014-05-11肖平

肖 平

(皖能合肥发电有限公司,安徽 合肥 230041)

一、单阀与顺序阀的区别

1 所谓单阀控制方式,即所有进入汽轮机的蒸汽都经过几个同时启闭的调节阀后进入第一级喷嘴,也称节流配汽方式。可见节流配汽主要是通过减少蒸汽流量来降低负荷。当机组负荷越低,节流损失越大,机组效率也就越低。因此,节流配汽方式的应用范围不太广泛,一般用于小功率机组和带基本负荷的机组。高参数、大容量机组在启动初期为使进汽部分的温度分布均匀,在负荷突变时不致引起过大的热应力和热变形,也经常使用节流配汽方式。

2 所谓顺序阀控制方式,即蒸汽经过几个依次启闭的调节阀后再通向第一级喷嘴,也称喷嘴配汽方式。这种配汽方式在运行当中只有一个调节阀处于部分开启状态,而其余的调节阀均处于全开(或全关)状态,蒸汽只在部分开启的调节阀中受到节流作用,因此,在部分负荷时喷嘴配汽方式比节流配汽方式效率高,所以被广泛应用。

二、实际运行方式及其问题

1 皖能合肥发电有限公司#6机组是上海汽轮机厂第一台600MW超临界中间再热、抽汽凝汽式汽轮机,铭牌参数为C600-24.2/1.1/566/566,#1~#4高调门的喷嘴数分别是26、27、27和26。其中#1高调门后的蒸汽进入高压缸左下方,#2高调门后的蒸汽进入高压缸右下方,#3高调门后的蒸汽进入高压缸左上方,#4高调门后的蒸汽进入高压缸右上方。其单阀运行方式为4个高压调门同时开启或关闭,开度相同。按照厂家说明书的要求,机组在新投产半年内必须为单阀运行方式,主要原因是单阀运行时,各个负荷段高压缸均为全周进汽,使汽缸加热均匀,不会产生弯曲变形,负荷变化时,第一级的功率变化较为缓和,动叶在低负荷运行时也处于较高的温度范围,这使得动叶和转子接合面之间能更好的达到配合,机械性负载的分布更加均匀。

2 汽轮机在单阀方式运行时,转子受力基本平稳,但从单阀方式切换到顺序阀方式后,在同样的负荷下,汽轮机各高压调节汽门的开度会发生很大变化,从而引起汽轮机调节级前后高压蒸汽流动状态的变化,这将直接导致汽轮机转子,尤其是高压转子受力发生很大的变化,这一变化会反映在轴承金属温度、振动与轴向位移的变化上,变化剧烈时会给汽轮机的安全运行带来严重影响。

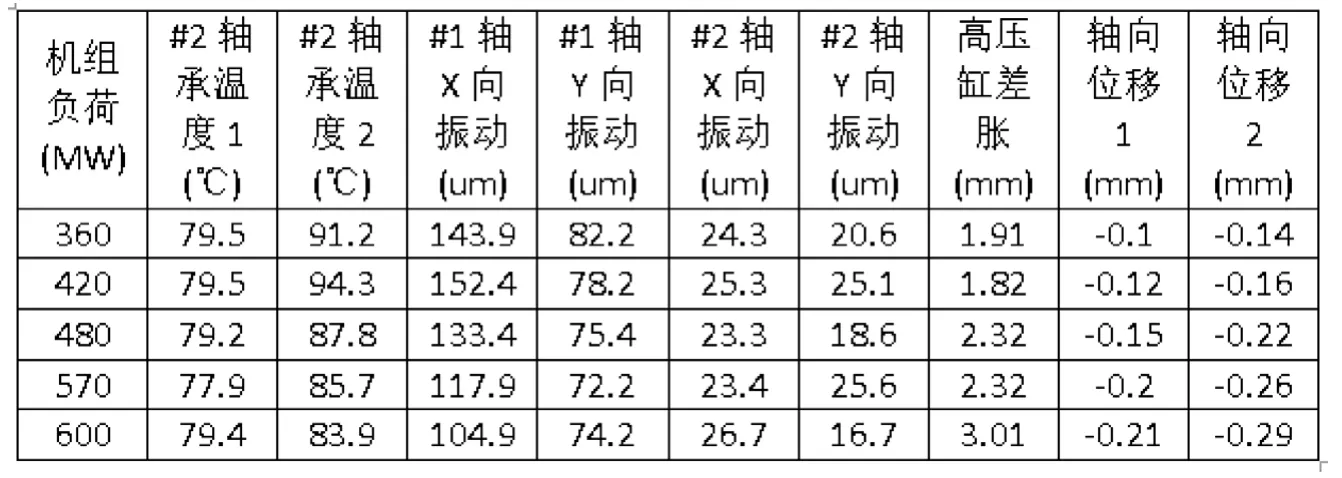

表一

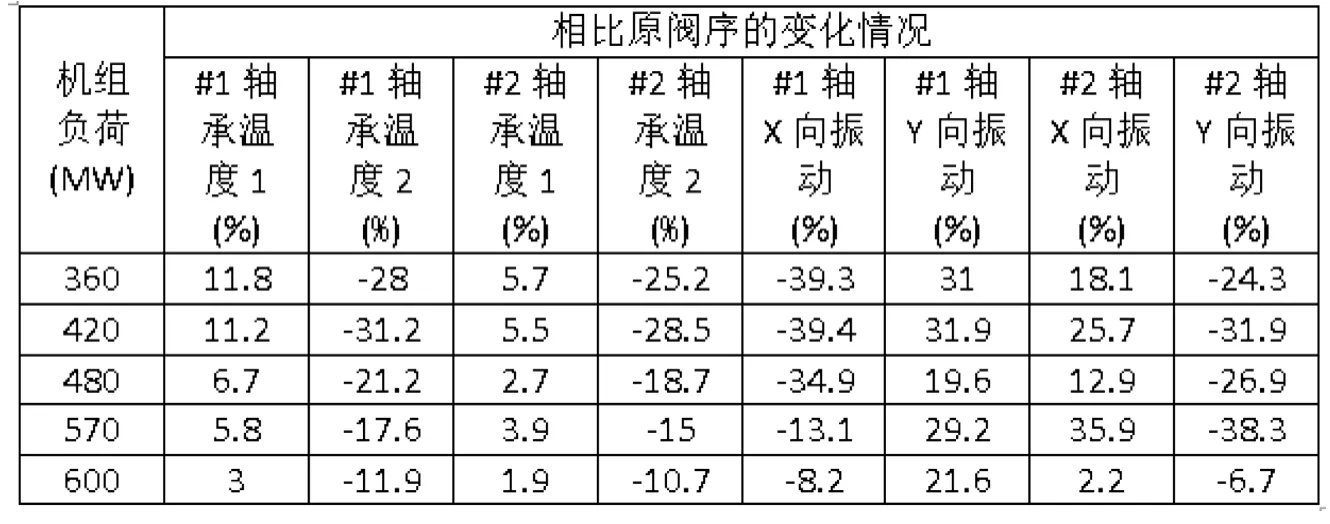

表二

3 皖能合肥发电有限公司#6机组在运行了半年后,开始由单阀切换为顺序阀方式运行,原先设计的阀序是#3和#4高调门先开,#1高调门再开,#2高调门最后开。

三、典型工况下的运行参数分析

1 #6机组在顺序阀方式下的相关运行参数(如表一与表二)

2 根据典型工况下顺序阀方式的运行参数,发现当#2高调门已全关,#1高调门开度在10%时,#1轴X向振动已大幅超过正常运行中的允许值127um,#2轴承温度2也已接近正常运行的极限值95℃,对机组的安全运行造成威胁。

3 为了防止轴承振动过大,在机组低负荷时,尝试降低主汽压力,从而使得主蒸汽流量和高调门开度增加,从实际情况看,确实能有效缓解轴承振动情况,但如此一来,便牺牲了机组的经济性,并非一个两全齐美的解决方案。

四、改变阀序的可行性研究

1 根据高压缸配汽方式图,当#3、#4高调门全开,而#2高调门全关、#1高调门接近全关时,对于高压缸调节级而言,其下半部分基本不进汽,所有蒸汽都从上半部分进入汽缸。在这种配汽方式下,汽流除产生推动转子旋转的扭矩外,在部分负荷下还将产生很大的附加横向汽流力,这个力在#3、#4高调门全开,而#1、#2高调门未开启或开度很小时达到最大,因此高压转子上所受到的力除转子自身的重力以外,还增加了由于部分进汽引起的横向力,转子在这一合力的作用下,轴心位置必然发生偏移,导致轴在轴承中的间隙发生了很大的变化,进而导致轴承振动和温度的异常升高。

表三

表四

表五

表六

2 随着机组负荷的增加,配汽剩余汽流力产生的倾覆力矩还会导致轴向推力发生变化,轴向位移增加,同时推力瓦的各个瓦块进油油楔面积减小,推力瓦温上升。

3 为了保证机组运行的经济性,必然还是要采取顺序阀的运行方式,那么就必须寻求新的配汽方式,以消除或降低调节级部分进汽时引起的汽流力。考虑到#1~#4高调门的喷嘴数比较接近,是否可以采取对角进汽的方式,例如先开#1和#4高调门,或先开#2和#3高调门。但与厂家沟通时得到的确是否定的答案,原因是对角进汽会导致调节级叶片所承受的激振力频率和应力大幅上升。

4 尝试调换#1与#2高调门的阀序,即#1高调门最后开启,通过试验数据的对比,发现和之前没有太大的区别,轴承振动和温度依然较高。

5 尝试将#1与#3高调门对换,#2与#4高调门对换,实现与原先完全相反的配汽方式。

五、阀序改变后的运行参数对比

1 相同负荷下的相关运行参数(如表三与表四)

2 阀序改变前后的相关参数对比(如表五与表六)

3 从阀序更改前后的数据来看,在相同的机组负荷,相近的主汽压力、主汽流量和调门开度下,#1轴承温度1最大上升了11.8%,#1轴承温度2最大下降了31.2%,达到25.5℃,#2轴承温度1最大上升了5.7%,#2轴承温度2最大下降了28.5%,达到26.9℃,#1轴X向振动最大下降了39.4%,已经低于正常运行允许值127um,#1轴Y向振动最大上升了31.9%,上升幅度虽然看似很大,但实际振动最大值为107.7um,尚在允许范围内。而#2轴X向振动最大上升了35.9%,#2轴Y向振动最大下降了38.3%,鉴于#2轴振动最大值也未超过32um,因此对机组安全运行没有太大的影响。

六、结论

1 各轴承温度下降的幅度远大于上升的幅度,轴承运行的安全性得以提高。

2 由于配汽方式发生了相反的变化,原先因部分进汽引起的横向力并没有消失,而是改变了方向,从#1、#2轴的振动数据就可以看出,上升和下降的幅度比较接近,但考虑到新的配汽方式下,各轴振均在允许范围内,没有之前的超限情况,再结合轴承温度的下降情况,效果还是显著的。

3 对高压缸差胀、轴向位移等影响机组安全的运行的参数对比分析,发现前后的变化并不大,因此可以认为新的配汽方式并没有对机组安全运行造成影响。

4 对汽机效率、汽机热耗率和发电煤耗等影响机组经济性的参数对比分析,发现前后的变化也不大,说明新的配汽方式并没有降低机组运行的经济性。

5 下一步将对调门的流量特性曲线进行比对,尝试微调高调门的重叠度和整个汽轮机的流量特性曲线,检查整个轴系的振动能否继续下降。

[1]王文群,祝海义,鞠凤鸣.超超临界600MW汽轮机运行经济性.

[2]郭瑞,杨建刚.汽轮机进汽方式对调节级叶顶间隙蒸汽激振.