重整分馏系统波动原因分析及处理

2014-05-10胡泉

胡 泉

(中国石油广西石化公司,广西 钦州 535008)

重整分馏系统波动原因分析及处理

胡 泉

(中国石油广西石化公司,广西 钦州 535008)

对某炼厂催化重整稳定塔的波动现象进行了分析,认为结盐是造成波动的主要原因。提出了相关改造措施和水洗方案,介绍了在处理结盐问题中遇到的问题,并提出了解决问题的建议和方法。

稳定塔;波动;结盐;处理 方法

催化重整(Catalytic Reforming),是石油炼制的主要过程之一,是在一定温度﹑压力﹑临氢和催化剂存在的条件下,使石脑油转变为富含芳烃的重整生成油,并副产氢气的过程。长期的运行过程中,结盐作为重整装置生产上存在的一种现象,在格尔木石化﹑克拉玛依石化﹑大连石化等我国多数大型炼厂都普遍出现过,造成了换热器堵塞﹑反应系统压降增大﹑分馏塔顶压力失控﹑压缩机气阀动作失灵导致无法运行等故障。广西某炼油厂重整装置以精制石脑油为原料,生产高辛烷值汽油调和组分,同时副产氢气﹑液化气等产品。经过原料预处理[1]之后,重整进料中杂质应该达到以下要求:硫含量≤0.5mg·kg-1,氮含量≤0.5mg·kg-1,砷含量≤1.0μg·kg-1,铅含量≤10μg·kg-1。装置于2010年投产,经过一个检修周期的生产运行,装置分馏操作在2012年6月出现了波动,影响了装置正常生产。

1 分馏系统操作情况

1.1 工艺流程

在催化重整中,典型的分馏工艺是指重整反应产物经过再接触系统,在高压﹑低温条件下提纯氢气和增加汽油收率后进入分馏塔。经过分馏塔的分离作用,塔顶得到液化气和燃料气,其中液化气出装置,燃料气送入燃料气管网;塔底得到符合要求的稳定汽油,送往下游装置再处理。

1.2 操作状况及存在问题

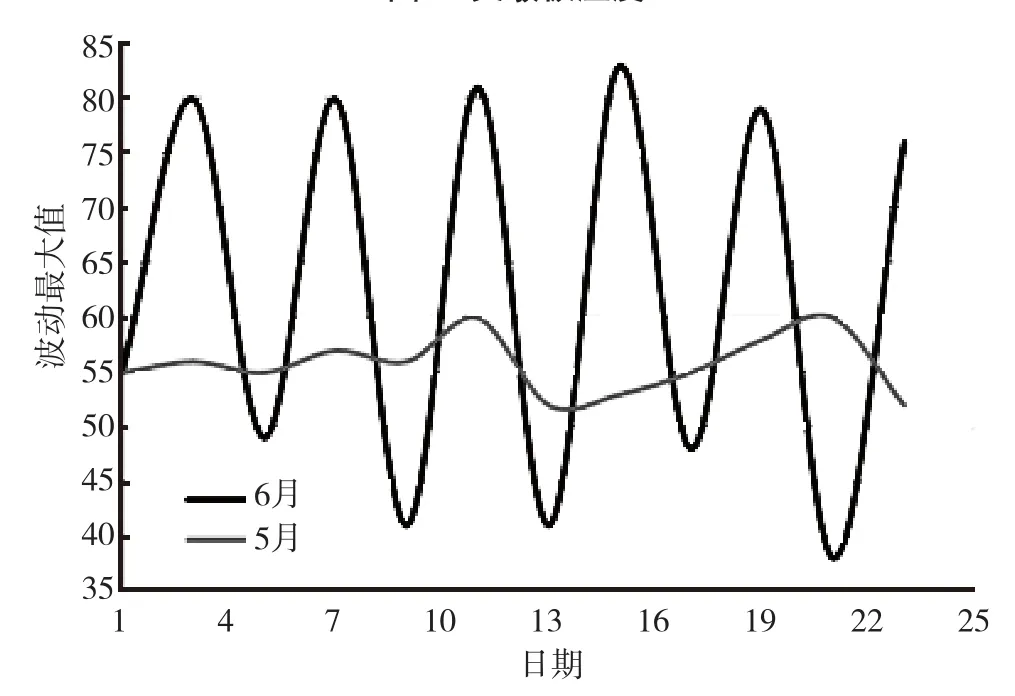

经过一个检修周期的生产运行,该装置在2012年6月,分馏系统的操作开始剧烈波动,通过和5月相关数值进行比较,主要表现在灵敏板温度﹑塔顶温度﹑塔顶压力波动大,塔底液位﹑塔顶回流罐液位波动大,难以维持平稳操作。在2012年5月~6月期间,该装置灵敏板温度﹑回流罐液位,每天最大波动具体如下图所示。其中图1是灵敏板温度波动,图2是回流罐液位波动。

图1 灵敏板温度

从图1和图2可知,5月份灵敏板温度很稳定,一直在允许范围内;回流罐液位波动也很小。而6月份灵敏板温度每天的波动都超过允许范围,随着灵敏板温度的变化,塔的回流罐液面也做周期性的变化,说明塔顶汽相流量在发生变化,当灵敏板的温度开始上升的时候,正是汽相流量开始增加的时候,而回流量是相对稳定的,所以回流罐的液面也开始上升。

1.3 问题分析

由于塔底温度基本保持不变,而回流罐液位有很大波动,可以看出顶部雾沫夹带现象非常严重,可作为塔顶部发生液泛的标志[2],导致分离效果变差。考虑到原料含氮﹑催化剂注氯的特点,结合上述分析和以往经验,初步判断在稳定塔内部形成了铵盐。在稳定塔操作波动的这段时间,塔顶产品外送泵和回流泵多次出现机封泄漏故障,并且发现回流罐液位计因为堵塞无法使用。在维修机泵和液位计的过程中,均发现有白色粉末状晶体,经过化验分析后确认其主要成分是氯化铵。

稳定塔操作异常,正是由于铵盐结晶在塔板和降液管上积累﹑堵塞,致使部分塔板开孔率变小所引起的。

1.3.1 氯化铵生成机理分析

催化剂上要保持足够量的氯,来保证催化剂良好的活性和选择性,这是氯的一个重要来源。由于原料带水和反应生成水等途径,导致系统内有一定量水的存在,催化剂上的氯在反应过程中会随着水的存在不断流失。为了维持催化剂上的氯含量,在催化剂进行再生时采取不间断注氯。从催化剂上流失的氯,一部分随着重整生成油进入下游装置,一部分融入重整氢气,汇进氢气管网。此外,催化重整作为一个复杂反应体系,对进料中的氮含量一直有着严格的要求,微量的氮经过反应后生产氨气,在低温部分与氯化氢反应生成氯化铵,其反应机理如下。

氯化物随同原料油经过预加氢催化剂转化过程,被转化为无机物HCl,其反应式为:

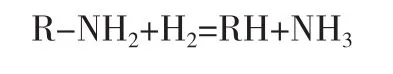

除转化有机氯化物外,还可将有机氮化物转变成无机氮化物:

无机氯化物和有机氮化物又会在低温或常温下互相发生反应,生成铵盐:

生成的氯化铵从整体上减少了催化剂中氯化物的量。

1.3.2 塔板堵塞分析

在低温部分生成的氯化铵,在反应热的影响下变成雾状微粒,通常会悬浮在油中,并随其流动。当氯化铵晶体进入稳定塔之后,随液相油流经塔体时,部分晶体会吸附在塔表面,特别是流速很低的地方,如塔板体﹑浮阀﹑降液管等处。剩余的晶体随液相逐层进入塔下部温度稍低处沉积。高气速的气体在沿塔板上升时,将塔板上的晶体带到上层塔板,并遇冷冷凝下来,沉积在上部塔板处。随着时间的推移,塔板表面的晶体不断堆积,使浮阀卡死,塔板开孔面积减少,塔板压降增大,气相过孔线速增高,进而发展为液泛﹑淹塔,操作紊乱,无法正常生产。

2 结盐的处理

2.1 处理方法

为了保证生产的平稳,消除结盐造成的影响,我国各大炼厂提出了很多解决方案,包括降低重整氢油比,降低反应温度,调节注氯量,更换重整催化剂,降低塔底加热炉出口温度,增加回流比,降低操作负荷和从塔底通蒸汽进行吹洗等。本装置根据问题的分析结果,结合其他炼厂处理经验和自身生产的实际情况,制定了了以下解决方案:

1)在稳定塔进料线上增加重整生成油脱氯罐,以脱出稳定塔进料中的氯,从原料上减少氯含量,防止铵盐在稳定塔内大量聚集。

2)在塔顶空冷器前增加注水点,对空冷管线﹑换热器管线进行水洗。此外,少量的水还可经由回流泵打回稳定塔,对塔板进行冲洗。

2.2 处理结果及存在的问题

1)增加脱氯罐并将操作调整稳定之后,生产车间对脱氯后油样进行取样分析,并与未脱氯前数据进行了对比,对比情况见表1。从表1中数据可见,稳定塔进料经过脱氯罐进行脱氯之后,油品的氯含量有了较大幅度下降,表明处理达到了预期效果。

表1 氮含量的分析

2)车间对稳定塔进行了一次时长12h的注水试验,在注水的过程中稳定塔产生了小幅度波动。其中灵敏板温度最大偏差19℃,塔底液位最大偏差14%,塔顶压力最大偏差0.159MPa,回流罐水包液位上涨5%。经过分析后确定,注入的水在回流罐中停留时间过短,大部分水随着回流进入稳定塔,之后又迅速被蒸发,导致塔顶负荷突然变大,最终引起波动。由于只有少量水留在回流罐中,溶入水中的铵盐主要随着产品被送出装置。停止注水后,操作逐渐恢复稳定。

3 结论及建议

经过以上对重整分馏系统波动的原因分析和相关处理,提出以下结论,为今后的生产提供指导和参考:

1)在保证催化剂所需氯的前提下,严格控制注氯量,防止系统氯含量过高;

2)在重整分馏塔进料管线上增加脱氯设施,严格控制稳定塔进料中的铵盐含量,将塔进料中的铵盐有效去除;

3)在空冷器前增加注水点,对空冷管线﹑换热器管线进行水洗。此外,塔回流中含有的水还可以进入稳定塔,对塔板进行水洗。但此法容易造成稳定塔操作波动,建议严格控制注水量,优先保证生产的平稳;

4)重整原料中氮含量过高是造成结盐的根本原因,如何能从源头上减少氮含量,这是有待进行进一步研究的工作。

[1] 侯祥麟.中国炼油技术[M].北京:中国石化出版社,2001.

[2] 刘香兰.重油催化裂化装置分馏塔结盐原因分析及对策[J].化工生产与技术,2004(5):44-46.

[3] 吴俊生,邵惠鹤.精馏设计﹑操作和控制[M].北京:中国石化出版社,1997:256.

Fluctuation Reason Analysis for Reforming Fractionation System and Treatment

HU Quan

(Guangxi Petrochemical Company, CNPC, Qinzhou 535000, China)

TE 962

:B

1671-9905(2014)11-0056-02

2014-10-10