油套管损伤测井检测评价技术在土库曼气田中的应用

2014-05-10李光辉

李光辉

(中国石油长城钻探工程公司, 北京 100101)

0 引 言

油套管损伤测井检测评价是油气田开发的例行和重要工作。土库曼T气田地质条件复杂,工程要求苛刻,作业风险高,技术难度大。在现有国内外技术现状中,选取可靠和先进的测井仪器和技术,对T气田开展有效和安全的油套管损伤检测和评价成为了油公司的工作重点。本文对现今T气田的油套管损伤检测和评价技术进行综合评价,总结测井仪器的技术特点,分析它们的技术优势和不足以及在T气田的应用效果,通过改进,形成一套适合T气田的油套管损伤测井检测评价技术。

1 T气田油套管损伤概况和测井检测评价难点

与中国气田相比,造成土库曼T气田油套管损伤的原因较多:①气田构造和岩性复杂,断层局部发育,不同地层间应力不均,易引起岩层滑动和变形而造成油套管机械损伤;②气田一般埋深4 000 m左右,井底温度高达130 ℃,压力高达60 MPa,产层和局部地层压力系数高达2.1,高温和高压环境容易造成管柱损伤;③气田含有较多酸性气体,腐蚀介质包括H2S、CO2、SO2、H2O等,产层上部广泛发育有膏盐层,其中的透镜状高压地层水矿化度普遍在100 g/L左右,腐蚀性气体和液体导致管柱易发生电化学腐蚀和氢脆等现象;④气田开发历史长,新老管柱并存,老井管柱已有20余年历史,损伤状况不明;⑤气田多采用4层管柱完井,管柱结构复杂,油套管尺寸不一,管串工具多样;⑥气田经常采用酸化压裂等增产措施,给油套管带来了较大的伤害。

T气田的复杂地质和工程环境给测井检测评价油套管损伤带来了极大的挑战。①气井高温高压和高H2S含量给测井施工带来了巨大的难度和安全风险;②气体为主的多种流体介质井下条件限制了声波成像类的油套管损伤检测测井技术的应用;③气井均为多层管柱完井,给电磁类油套管损伤测井检测技术的应用带来了不小难度;④完井油管外径最小为73 mm,对测井仪器的外径提出了更高要求;⑤油套管尺寸和钢级多样,特殊管串工具多,增加了测井资料的处理解释难度;⑥油套管腐蚀介质及类型多种多样,容易造成解释准确度的降低;⑦检测评价油管外的套管损伤时,如果重新起下油管、洗井,其作业时间长,成本高,风险大。

2 MIT、MTT、MID-K测井仪器的技术特点和在T气田的适用性分析

T气田油套管节箍、本体、内壁和外壁均有不同程度的损伤发生。轻微的表现为局部的坑蚀、弯曲和变形,严重的造成油套管的破裂和断裂,给气田的正常生产开发造成了很大的损失。急需采用有效的测井技术对油套管损伤情况开展检测和评价。

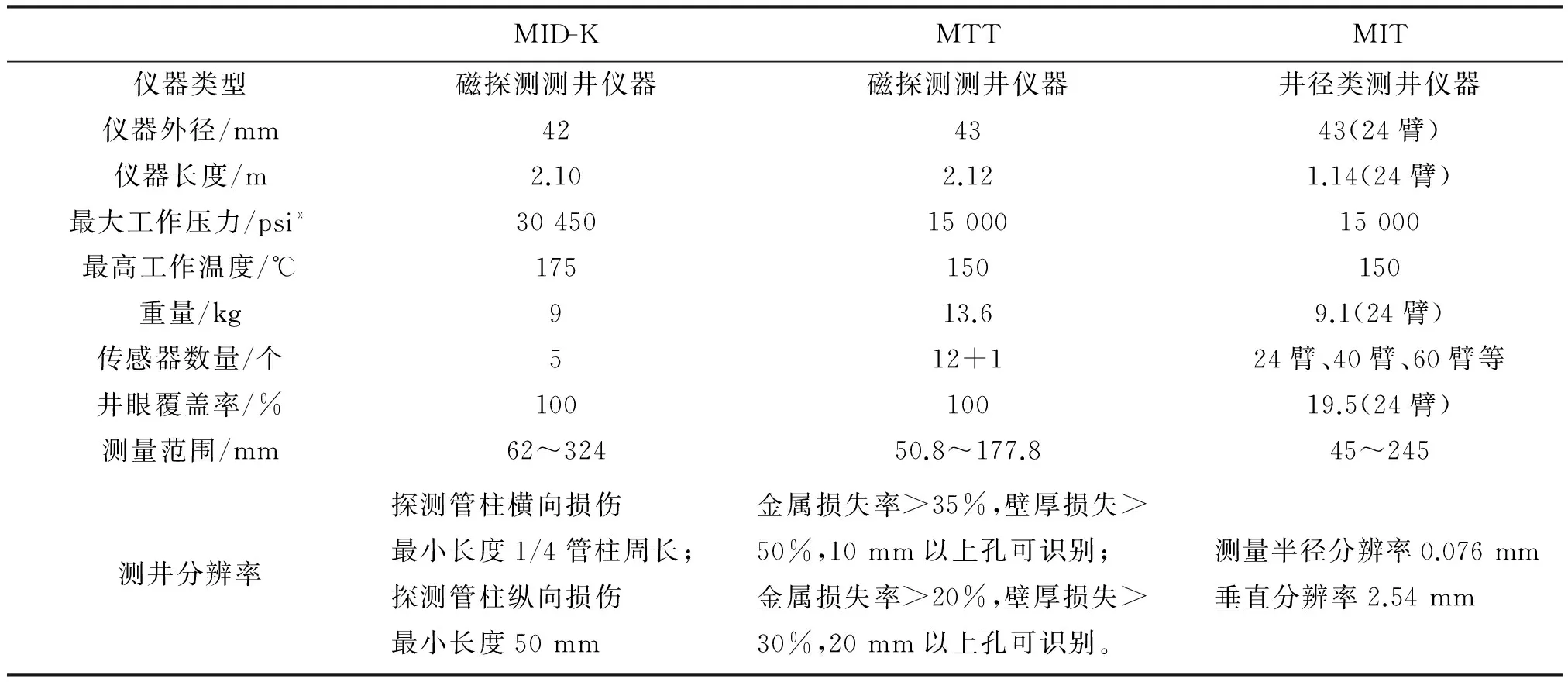

在对T气田油套管损伤情况和现今测井仪器技术水平的综合分析后,油公司决定引进英国SONDEX公司的磁壁厚测井仪(MTT)、多臂井径成像仪(MIT)和俄罗斯GITAS公司的电磁探伤成像测井仪(MID-K)解决目前的问题。这3种仪器的技术指标见表1[1-4]。

由表1分析可知,MIT、 MTT、 MID-K作为现今应用较为成熟的测井仪器,具有以下技术特点。

表1MIT、MTT、MID-K测井仪器技术指标一览表

MID-KMTTMIT仪器类型磁探测测井仪器磁探测测井仪器井径类测井仪器仪器外径/mm424343(24臂)仪器长度/m2.102.121.14(24臂)最大工作压力/psi*304501500015000最高工作温度/℃175150150重量/kg913.69.1(24臂)传感器数量/个512+124臂、40臂、60臂等井眼覆盖率/%10010019.5(24臂)测量范围/mm62~32450.8~177.845~245测井分辨率探测管柱横向损伤最小长度1/4管柱周长;探测管柱纵向损伤最小长度50mm金属损失率>35%,壁厚损失>50%,10mm以上孔可识别;金属损失率>20%,壁厚损失>30%,20mm以上孔可识别。测量半径分辨率0.076mm垂直分辨率2.54mm

*非法定计量单位,1 psi=6.895 kPa,下同

(1) 3种仪器的最大工作压力和工作温度完全能适应T气田高温高压的测井条件[1-3]。

(2) MIT、MTT、MID-K分别为井径类和磁测井类测井仪,能满足T气田气体介质以及气液混合介质条件下的油套管损伤检测的测井资料采集和分析[1]。

(3) 仪器尺寸小,MIT仪器具有24臂、40臂等多种型号,适合不同管柱尺寸的测量要求[2]。

(4) 可以在气井钻井过程中对其进行套管测量,便于对管柱进行实时和长期监测。

(5) 能在垂直井和大斜度井正常进行测井作业,适用于T气田的各种井身结构。

(6) 3种仪器的测井井眼覆盖率高,采样精度高,能够检测到T气田的各种损伤类型。

(7) MIT、MTT、MID-K的先进测井解释技术能适应T气田多层金属管柱、复杂井下条件下的油套管损伤检测测井评价[5-6]。

由以上分析可知,MIT、MTT、MID-K适用于T气田的测井要求和地质工程条件。

3 MIT、 MTT、 MID-K测井技术的优势、不足和改进

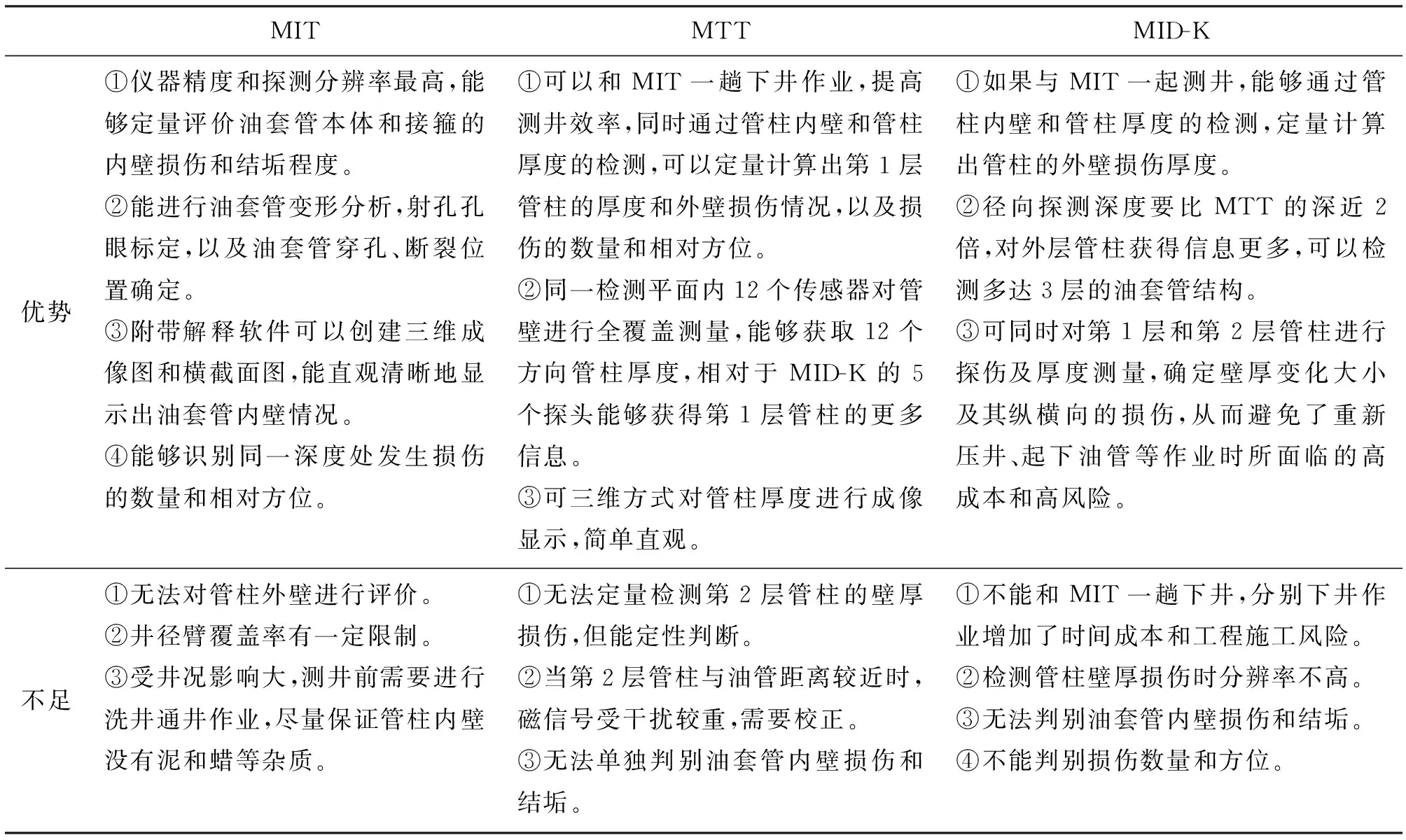

随着MIT、MTT、MID-K等3种测井仪器的引进,在T气田使用初期,3种仪器逐渐呈现出了各自的应用效果以及优势和不足(见表2)。

基于以上分析,通过实践摸索和总结,最终在T气田发展出了组合测井技术,即对每次测井任务都进行详细的需求分析,根据测井目标,从MIT、MTT、MID-K等测井仪器中选择1种进行单独测井,或者选择2种仪器进行组合测井,取长补短,可以更好地发挥仪器的特性,全面准确同时又经济地判定油套管损伤。MIT+MTT+MID-K组合测井技术见表3。

表2 MIT、MTT和MID-K的仪器优缺点对比表

表3 MIT+MTT+MID-K组合测井技术

4 应用效果实例

通过采用MIT+MTT+MID-K组合测井技术,土库曼T气田油套管损伤检测和评价取得了良好的应用效果。

4.1 探测第1层管柱脱箍情况

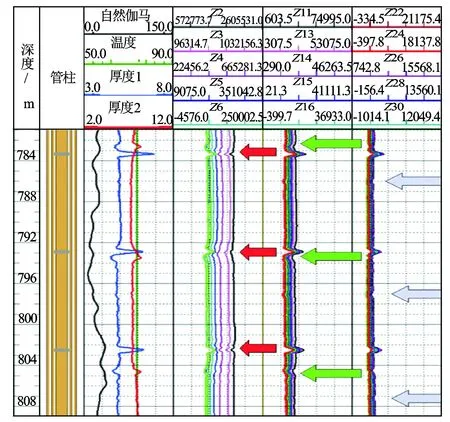

T气田M××21井加压施工作业后,发现泥浆循环出现漏失,怀疑177.8 mm油管发生破损,于是单独进行了MIT测井。图1是MIT测井原始曲线,在496.3~497.6 m之间的MIT井径曲线明显增大,显示2根油管之间发生了脱箍,同时在CCL曲线上该段出现2个较强的接箍信号,该处可能发生了接箍脱扣。

图1 MIT测井井径曲线图

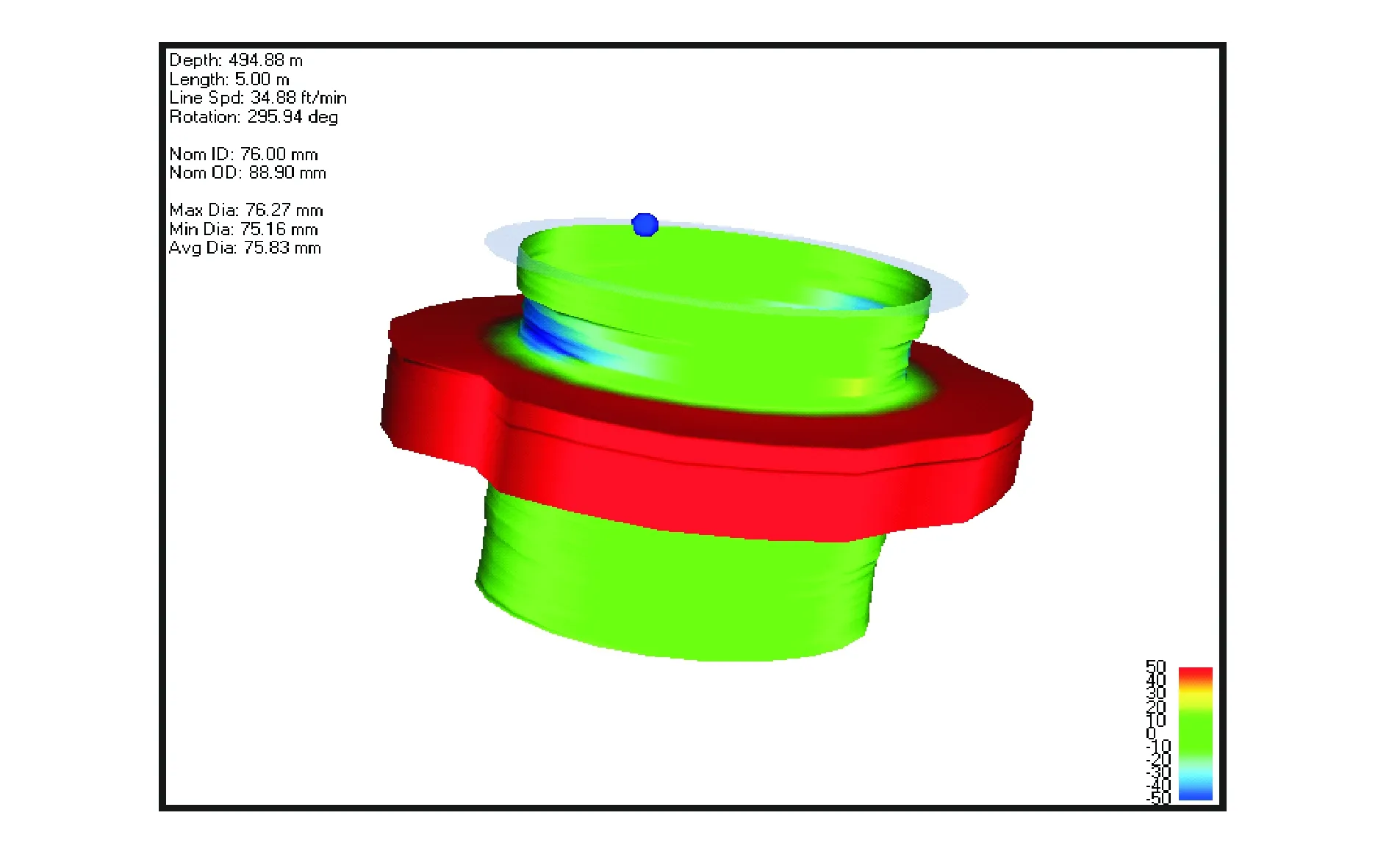

图2是脱箍附近的MIT3D成像图,蓝色部分为半径缩小部分,即可能的结垢区域,红色部分表示测量半径显著扩大,绿色部分表示测量半径几乎为原始半径。油管起出,发现该深度处油管已经断开,证实了MIT测井的有效和准确。

图2 油管MIT的3D成像图

4.2 检测多层管柱结构及相互位置

T气田S××63井共下入245 mm技套、168 mm产套和114 mm油管共3种管柱,为了检测详细的管柱结构以及它们的相互位置关系,单独进行了MID-K测井。从图3的MID-K解释成果图可以看出,对于114 mm油管,第4道近区、第5道中区和第6道远区纵向探头次生感生电动势曲线幅度在油管节箍处的异常变化明显(如图3中的红色箭头所示深度)。在第3道中,计算的第1层油管的蓝色壁厚曲线,在节箍处的增大也清晰可见。对于168 mm油层套管,中区纵向探头次生感生电动势曲线幅度在套管节箍处也有较异常的变化(如图3中的绿色箭头所示深度)。在第3道,计算的第2层套管的红色壁厚曲线,在节箍处的增大也较清晰。对于245 mm技术套管,远区纵向探头次生感生电动势曲线幅度在套管节箍处有较异常的变化(如图3中的紫色箭头所示深度)。该实例清晰显示了MID-K探测多层管柱结构以及相互位置的有效性。

图3 MID-K探测3层管柱结构

4.3 检测第1层管柱内外壁损伤、结垢、变形和方位

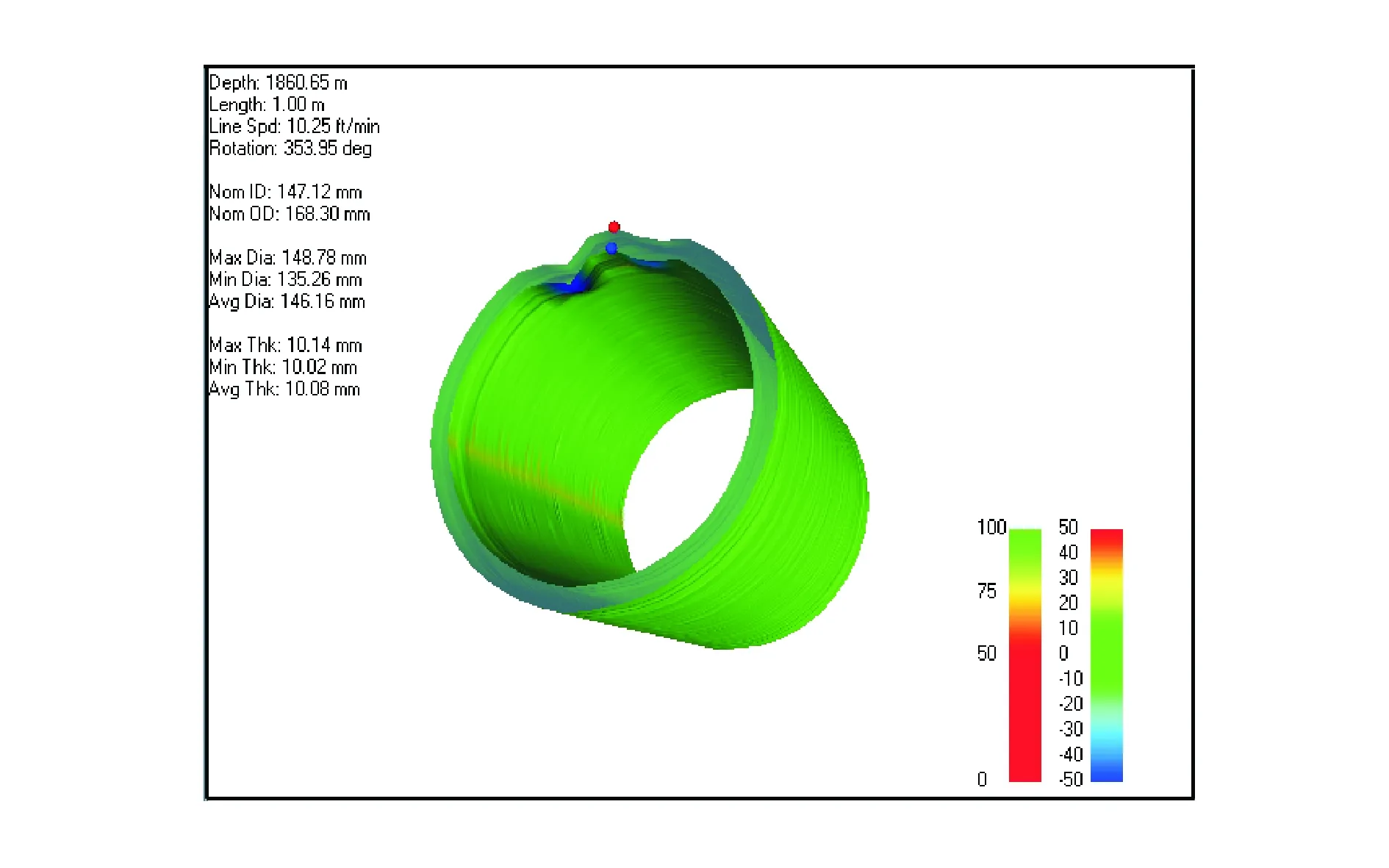

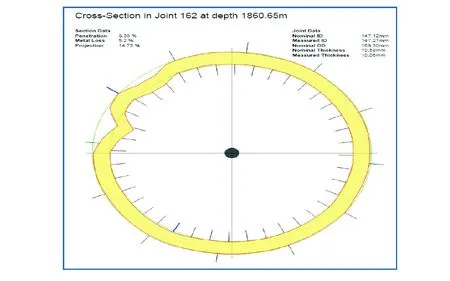

图4 套管MIT/MTT的3D成像图

通过MIT+MTT组合测井,可以准确定量地判断管柱变形、内外壁的损伤和结垢情况,以及损伤的位置和数量。T气田Y××6井为老井,需要对产套进行详细的探伤,因此进行了MIT+MTT组合测井。综合MIT和MTT测井资料处理解释表明,1 860.65 m深度处套管原始内径为147.12 mm,测量平均内径为146.16 mm,测量最大内径为148.78 mm,测量最小内径为135.26 mm,内径最大缩小量为11.86 mm。该深度附近,套管原始壁厚10.59 mm,测量最大壁厚10.14 mm,测量最小壁厚10.02 mm,测量平均壁厚10.08 mm。由图4和图5的MIT/MTT处理解释成果图可以直观看出,套管横截面大部分形状完好,个别部位发生形变,形变部分(图4中的红点和蓝点处)位于相对方位353.95 °处;套管内壁没有明显的结垢发生,套管壁厚比较均匀,仅局部发生损伤,MIT结合MTT处理解释可知,套管损伤类型为浅的线状腐蚀和轻微斑点状腐蚀,损伤共造成壁厚金属损失5.2%。

图5 套管MIT/MTT的横截面图

4.4 检测多层油套管壁厚损伤

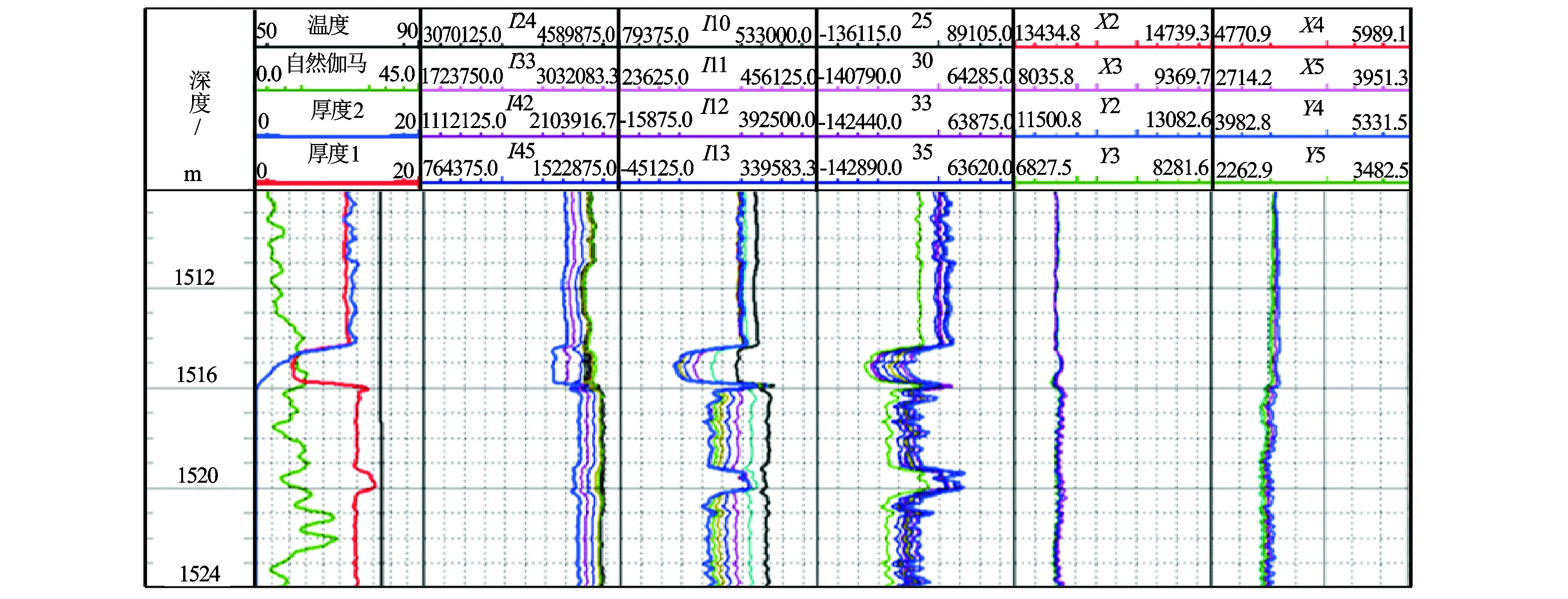

MIT+MID-K组合测井不仅可以定量分析第1层管柱的损伤状况,还可以定量计算第2层管柱的损伤厚度。图6和图7分别为T气田S ××42井的MID-K和MIT解释成果图。该井的管柱结构为245 mm套管下至1 516 m,壁厚11.06 mm;168 mm套管存在2种规格,第1种0~1 516 m,壁厚10.59 mm,第2种1 516~2 546 m,壁厚12.06 mm;该井没有下入油管。从图6可以看出,在1 514~1 516 m井段,远区纵向探头次生感生电动势曲线幅度减小明显,远区横向探头次生感生电动势曲线幅度也有对应的减少。在第2道计算的第2层套管的蓝色壁厚曲线显示,壁厚从11 mm逐渐减小到0 mm,表明第2层245 mm套管存在明显损伤。

图6 MID-K探测内层和外层管柱损伤

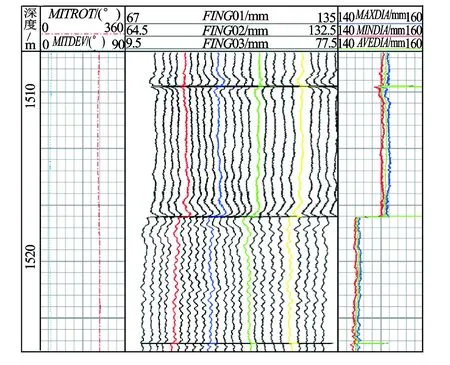

图7 MIT测井曲线图判别套管损伤

对于第1层168 mm套管,从图6可以看出,在该井段的中区纵向探头次生感生电动势曲线幅度减小明显,近区纵向探头次生感生电动势曲线幅度也有稍微的减小;近区横向探头次生感生电动势曲线幅度也有一定程度的减少,说明168 mm套管的外壁损伤程度较重;内壁损伤程度较轻,第2道计算的红色壁厚曲线显示,168 mm套管壁厚总共减小了6 mm。同时测井的MIT多臂井径曲线图如图7所示,MIT曲线分析结果表明,168 mm套管在1 514~1 516 m井段的最小内径为150.35 mm,最大内径151.32 mm,平均内径150.99 mm,说明套管内壁存在轻微的变形和损伤;1 516 m深度以下,168 mm套管规格和壁厚改变,MIT测量井径曲线整体变小。

5 结论和建议

(1) 土库曼T气田地质条件和工程条件复杂,通过对技术特点和适用性的分析,认为MIT、 MTT、MID-K这3种测井方法具有测量精度高、适用范围广、经济可靠并易于推广的特点,完全适用于T气田的需求。

(2) 通过MIT、MTT、MID-K这3种测井仪器优缺点的对比和分析,在T气田针对不同的探伤需求总结并形成了一套组合测井技术和规范,降低了成本,提高了时效,测井解释结论和油套管实际损伤情况符合率高,测井作业不影响气井正常生产,为油公司创造了良好的经济和社会效益。

(3) MIT+MTT+MID-K在T气田的油套管损伤检测和评价中取得了较好的应用:检测第1层管柱内壁结垢、内外壁损伤变形和方位,检查管柱脱箍,识别井下工具并判断其损伤变形,检测射孔情况,评价第2层管柱损伤,探测多层管柱结构等。

(4) 对于油套管损伤评价疑难问题,建议使用MIT+MTT+MID-K这3种仪器同时测井,发挥3种仪器各自的技术优势,提供更全面更精确的探伤技术支持。

参考文献:[1] 邓瑞, 郭海敏, 戴家才. 俄罗斯最新测井仪器MID-K的应用与推广 [J]. 国外测井技术, 2006, 21(6): 53-59.

[2] 冉丹, 高义兵, 莫江涛. MID-K和MIT组合在萨曼杰佩气田油套管损伤检测的应用 [J]. 内蒙古石油化工, 2010, 11: 12-15.

[3] 李玉宁, 李强, 安秀荣, 等. MIT-MTT组合套损检查技术在长庆油田的应用 [J]. 测井技术, 2006, 30(5): 449-453.

[4] 刘子平, 姚声贤, 李官华, 等, 新型多层金属管柱电磁探伤成像测井技术及应用 [J]. 天然气工业, 2009, 29(1): 51-55.

[5] 俄罗斯地球物理研究中心. 俄罗斯MID-K电磁探伤成像测井仪仪器原理及说明 [Z]. 2004.

[6] 俄罗斯地球物理研究中心. 俄罗斯MID-K电磁探伤成像测井仪资料解释手册 [Z]. 2004.