余热回收式水水源热泵的实验研究

2014-05-08唐景立李小华

唐景立,李小华

(1-湖南科技大学能源与安全学院,湖南湘潭 411201;2-湖南工程学院,湖南湘潭 411104)

余热回收式水水源热泵的实验研究

唐景立*1,李小华2

(1-湖南科技大学能源与安全学院,湖南湘潭 411201;2-湖南工程学院,湖南湘潭 411104)

本文分析了废热水在浴室等场所的排放现状,提出了一种带余热回收换热器的水水源热泵系统,并对该热泵系统进行了实验研究。实验研究了热水流量、废水流量和废水进水温度对系统性能的影响。实验结果表明,热水流量的增加虽然降低了热水出水温度但是会提高系统COP;而改变废水流量和进水温度并不会使系统 COP发生规律性改变;实验得到了该系统运行稳定而且制热系数相对较高的一个运行工况点。在相同的外界条件下,带余热回收的热泵系统比无余热回收的热泵系统 COP更高,新系统节能效果更明显。

余热回收;水水源热泵;节能

0 引言

现在很多洗发店、洗浴中心、公共浴室等场所需要大量的热水(50 ℃左右),同时又排放了大量的高温废水(30 ℃左右)。一般企业并没有利用这部分废水,而是直接排放到了外面环境中,这样反而对环境产生了热污染[1]。

国外的热泵技术在废水回收的利用上自20世纪就己经很成熟了,但是欧洲主要是利用热泵作为采暖和通风,用于洗浴废水回收再利用的热泵系统只是作为游泳池的辅助设备,并没有专门针对洗浴废水的热泵系统的研究[2]。国内在这方面的研究较少,国内的学者对洗浴废水和工业废水的回收处理做过较多的研究,但针对其热能回收利用研究较少[3-4]。赵廷林等[5]、黄坤荣等[6]和罗清海等[7]对洗浴废水的热泵系统有过研究,但主要是从理论上进行分析,很少能提出一套可行的系统运行装置和应用方案。

所以,根据目前的洗浴废水排放现状,本文提出了一种带余热回收的水水源热泵装置,并对该系统装置进行了实验研究。该类型热泵能为有生活热用废水的单位回收利用废水中的余热,为企业提供较高温度的热水。这不仅帮助控制了热污染,还为这些企业单位节省生产这部分热水(工艺用或生活用)的费用。

1 余热回收式水水源热泵介绍

1.1 工作原理

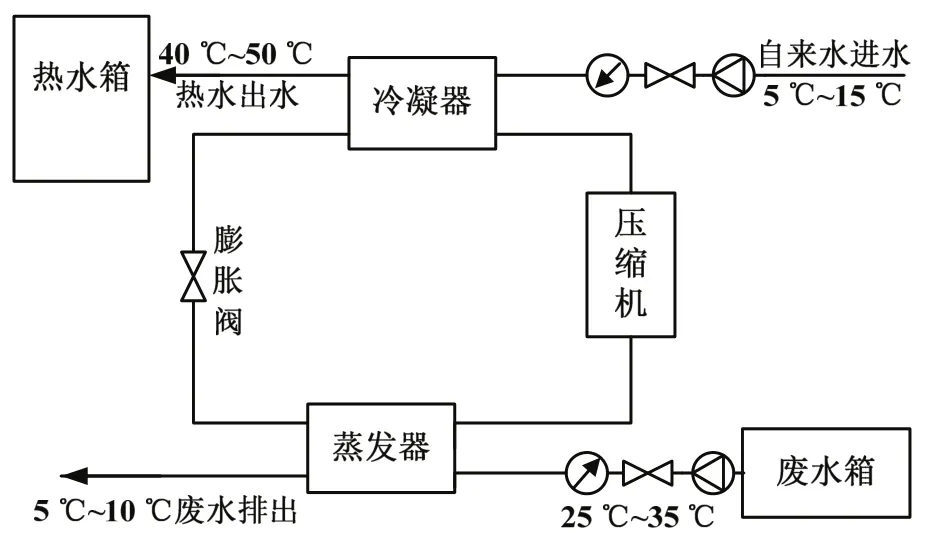

余热回收型热泵在建筑能量系统的环境保护、开发和利用余热资源中起着重要作用。本文提出了一种带余热回收换热器的水水源热泵系统,并对该热泵系统进行了实验研究。该系统的原理是利用洗发店、洗浴中心和公共浴室等商业场所的余热废水,经过滤器过滤后与热泵机组中进入冷凝器前的冷却水进行热交换,最后与蒸发器完全换热后排出;而冷却水在进入冷凝器前,已经在换热器中进行了预热,故系统的热水出水温度能够得到提高。此热泵系统冷却水升温所需热量和蒸发器中制冷剂蒸发吸热所需的热量都来自于废水热源,而压缩机带动系统做功的耗电为少部分,因此整个系统能达到比较高的COP值(系统的COP能达到6以上)。

1.2 机组的系统构成:

整个余热回收热泵系统由一套常规热泵装置、热回收板式换热器、废水水箱和热水储水箱等部件组成。常规热泵装置主要由蒸发器、压缩机、冷凝器和膨胀阀四个主要部分组成,但它又不同于普通的水源热泵,该热泵系统的蒸发器、冷凝器和换热器针对余热回收热泵系统专门设计,使热泵机组效率达到最高。余热回收热泵工作原理图见图 1,机组实物实验台见图2。

2 余热回收式水水热泵的实验研究

实验过程对以下参数进行实时监测:热水的出水流量和温度,废水的进排水温度和流量,压缩机和水泵的耗电量,制冷剂各个关键点的温度,压缩机的吸气压力和电流电压。实验研究了热水温度和流量、废水的进排水温度和流量等条件变化对热泵系统(制冷剂的温度、压缩机的吸气压力、压缩机输入功率、系统COP和热泵的COP值)的影响。整个实验装置配备了2P的压缩机(功率约1,470 W)和2个家用增压泵(功率为120 W,废水和热水管路各一个),废水箱和热水储水箱的容积分别为80 L和400 L,水箱及所有管路均做了保温处理。其他主要的测量仪器为:数位温度计,测量范围为-50 ℃~250 ℃,精度为±0.2%;旋翼式水表,精度为±2%;单相电子式电能表,精度为±0.5%;数字万能表,电压精度为±0.2%,电流精度为0.2%。

误差分析:温度测量采用 K-Type热电偶的数位温度计,通过多次测量验证其测量误差为0.4 ℃;流量测量采用了旋翼式水表,经过多次测量及检验,其测量误差为0.8%;电功率的测量通过功率表读取,并且经过电表的验证,其测量误差为0.3%;虽然本次实验台的所有部件及管道均做了保温处理,但是热量计算时必须考虑系统的漏热,根据相关资料估算漏热量为4.0%。

余热回收水水源热泵系统COP(简称为系统COP)和热泵机组本身COP(简称为热泵COP)分别为:

式中:

Ct——热水比热;

ρt——热水的密度;

Vt——通过冷凝器的热水体积流量;

Tt1——热水出水温度;

Tt2——冷却水出换热器温度;Tt3——冷却水进换热器温度;

Wh——压缩机和所有水泵的输入功率;

Wp——废水热泵的输入功率。

2.1 热水流量的变化对系统的影响

为了探究热水流量对系统的影响,把系统废水进水温度(32 ℃)、冷却水进水温度(10 ℃)和废水流量(370 L/h)等条件都保持恒定,然后在系统运行正常的范围内改变热水流量。

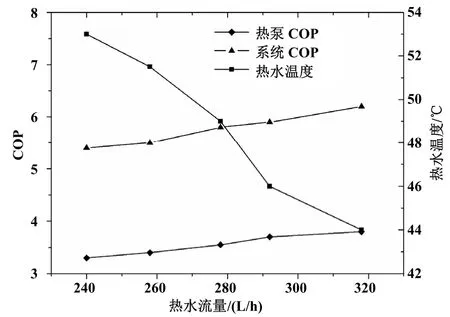

由图3可得系统COP和热泵COP随热水流量的增大而逐步上升,系统COP最大可以达到6以上,但是随着热水流量的上升,热水温会逐渐下降。因此在热水出水温能满足用户端需求的情况下,一定范围内增大热水流量,能提高热泵的经济性。

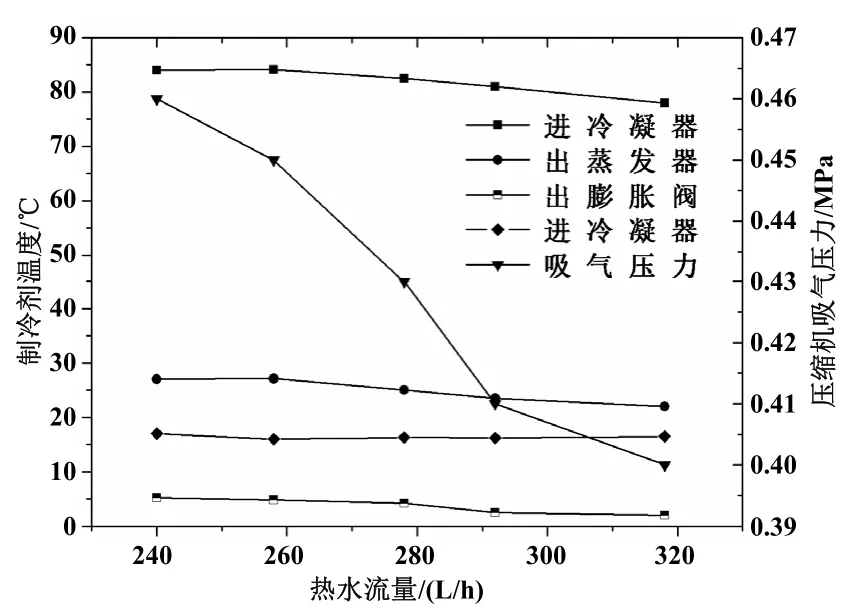

由图4可得制冷剂各关键点温度和吸气压力随着热水流量的增大,均呈下降趋势。因为热水流速的增大,提高了冷凝器和热回收换热器内的流体换热系数,进蒸发器的废水温度随之下降,这样增加了冷凝器换热量同时又减少了蒸发器吸热量,制冷剂温度就会下降。

图3 热水流量的变化对COP和热水出水温的影响

图4 热水流量对制冷剂关键点温度和吸气压力的影响

2.2 废水流量的变化对系统的影响

为了探究废水流量对系统的影响,系统保持热水出水温(50 ℃)、冷却水水进水温(10 ℃)、热水流量(280 L/h)等条件都恒定的情况下,在系统运行正常的范围内改变废水流量。

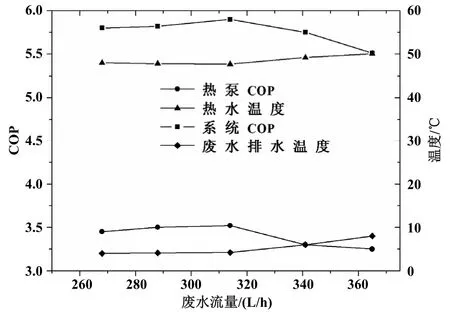

由图5可得热水出水温随着废水流量的增大逐步上升,而系统 COP随着废水流量的增大呈先增大后减少的趋势。这是因为废水流量的变化影响了压缩机的输入功率,压缩机的功率随着废水流量的增大而提高得越来越快。因此,为了提高系统的经济性和稳定性,不宜将废水流量设置过大。

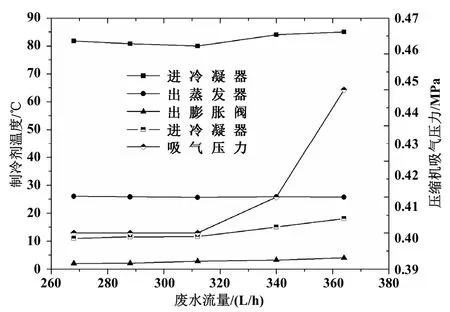

由图6可得制冷剂各关键点的温度和吸气压力随着废水流量的增大而增加。因为废水流量的增大导致换热器内的流体换热系数增大,进冷凝器的冷却水温度和进蒸发器废水温度都会升高,降低了冷凝效率同时又增大了蒸发吸热能力,故制冷剂温度会升高。

图5 废水流量对COP和热水出水温等参数的影响

图6 废水流量对制冷剂关键点温度和吸气压力的影响

2.3 废水进水温度的变化对系统的影响

为探究废水进水温度对系统的影响,系统保持冷却水进水温度(10 ℃)、废水流量(420 L/h)和热水流量(280 L/h)等条件都恒定的情况下,在系统运行正常的范围内改变废水进水温度。

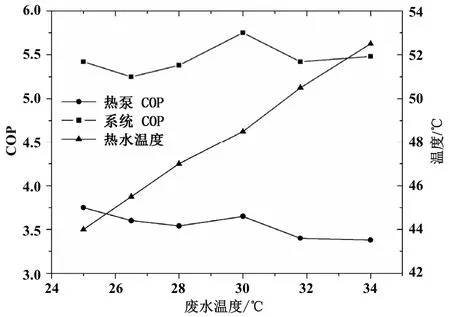

由图7可得系统COP不随废水进水温度的升高而发生规律性改变,而热泵 COP随着废水温度的升高逐渐减少。由于废水进水温度升高,使得进蒸发器的废水温度和进冷凝器的冷却水温度都会升高,影响了冷凝器的冷凝效率。

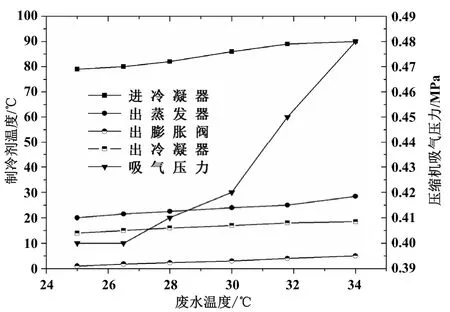

由图8可得制冷剂各关键点的温度和吸气压力随着废水温度的升高而增加,这是因为废水温度升高导致了进蒸发器的废水温度和进冷凝器的冷却水温度都会升高,降低了冷凝效率却增大了蒸发吸热能力,故制冷剂关键点温度会升高。

图7 废水温度的变化对COP和热水温度的影响

图8 废水温度对制冷剂关键点温度和吸气压力的影响

2.4 带余热回收换热器热泵和无余热回收热泵的对比实验研究

本文将余热回收式水水源热泵系统的换热器去掉后变成无余热回收的热泵系统。废水直接经过蒸发器后排出,冷却水直接进冷凝器。两套不同的热泵装置都是在冷却水进水温度(10 ℃)、废水进水温度(32 ℃)不变的情况下,通过改变热水温度来探究有无余热回收换热器对热泵系统的影响。无余热回收热泵工作原理图见图9。

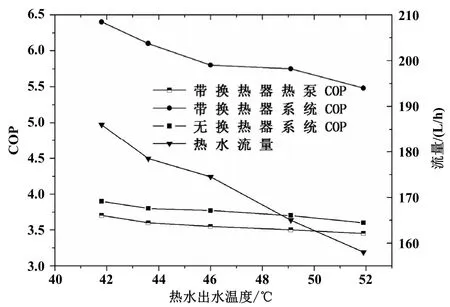

由图10可得余热回收热泵系统COP远远大于无余热回收热泵系统COP,证明了余热回收式水水源热泵回收废热的优越性。图中同时显示无余热回收热泵系统COP略大于余热回收热泵COP。因为余热回收热泵进冷凝器的冷却水温度高于无余热回收热泵系统,而进蒸发器的废水温度低于无余热回收热泵系统;相当于降低了制冷剂蒸发温度,提高了制冷剂的冷凝温度。

图9 无余热回收热泵工作原理图

图10 COP和热水流量随热水出水温度的变化

3 结论

本文提出了一种带余热回收换热器的水水源热泵系统,并对该热泵系统进行了实验研究,实验表明系统COP值达到6左右。该热泵系统运行条件简单,能适应较广范围的废水温度(30 ℃±5 ℃)和冷却水进水温度(10 ℃±5 ℃),而且系统 COP在一定范围内并不随废水温度的改变而发生显著变化。余热回收式水水源热泵系统的 COP随着热水流量的增大而提高,因此为了提高热泵的制热系数,在保证热水出水温度满足需求的条件下应适当提高热水流量。热泵系统 COP并不随废水流量的改变呈单调性变化,选择废水流量和热水流量分别为320 L/h和280 L/h、废水进水温度为30 ℃时,热泵系统相对较稳定且制热效率较高。在相同的外界条件下,带余热回收的热泵系统比无余热回收的热泵系统COP更高,节能效果更明显。

[1]顾小刚,王玉军,曹卫华.废水源热回收热泵使用前景分析[J].制冷技术,2005,25(4): 40-42.

[2]基恩 H,哈登费尔特 A.热泵(二)[M].耿惠彬,译.北京: 机械工业出版社,1987.

[3]郑晓琴.洗浴废水热回收热泵系统的分析与研究[D].大连: 大连理工大学,2007.

[4]王超.热回收式热泵的实验研究[D].衡阳: 南华大学,2006.

[5]赵廷袜,张运真,青春耀,等.洗浴中心节能系统模式[J].可再生能源,2005(2): 45-47.

[6]黄坤荣,王林,卿德藩.热泵技术在浴室废热回收上的应用研究[J].制冷与空调,2005,5(1): 79-81.

[7]罗清海,汤广发,龚光彩.热电热泵热水器的研制与节能分析[J].制冷空调与电力机械,2004,25(1): 23-29.

Study on Water-water Source Heat Pump System with Waste Heat Recovery

TANG Jing-li*1,LI Xiao-hua2

(1-School of Mining and safety Engineering,Hunan University of Science and Technology,Xiangtan,Hunan 411201,China;2-Deptment of Building Engineering,Hunan Institute of Engineering,Xiangtan,Hunan 411104,China)

The situation of water discharge in bathhouse and other place was analyzed,and a kind of heat pump system with waste heat recovery was put forward;the experimental research on the performance of this heat pump system was performed.The influences of the hot water flow,waste water flow and the inlet temperature of waste water on the system performance were studied.The experimental results show that,the increase of hot water flow rate leads to the decline of hot water temperature,but it can improve the system COP.While the changes of flow rate and inlet temperature of waste water do not make the system COP change regularly;an operation condition for the system operating stablely and with higher heating coefficient was obtained experimentally.Under the same external conditions,the COP of the heat pump system with waste heat recovery is higher than that of those without waste heat recovery system,and the new system has greater energy saving effect.

Waste heat recovery;Water-water source heat pump;Heat recovery;Energy saving

10.3969/j.issn.2095-4468.2014.06.108

*唐景立(1989-),男,硕士在读。研究方向:建筑节能。联系地址:湖南科技大学南院能源与安全学院,邮编:411201。联系电话:15292281989。E-mail:410452615@qq.com。

湖南省省市联合基金(12jj9016)

本论文选自2014年第八届全国制冷空调新技术研讨会。