影响钛白粉白度的因素浅析

2014-05-07孙莉

孙 莉

(攀钢集团钛业有限责任公司,四川 攀枝花 617000)

1 引言

钛白粉是一种白色无机颜料,化学性质稳定,被认为是目前世界上性能最好的一种白色颜料,具有硬度高,热稳定性好,具有极高的不透明度,折射率高,消色力强,遮盖力大等优点,广泛应用于涂料、塑料、造纸等工业。

白度是商品钛白粉最重要的特性之一。通俗地说,基于目视感知而判断反射物体所能“显白的程度”就是白度,它综合了色调和亮度两种光学效果。钛白粉能对各种可见光中所有波长的光波都有同等程度的反射,因而呈现白色。钛白粉白度的高低对于钛白粉的应用范围有着极大的影响,例如涂料、造纸、油墨等工业中,对颜色的要求极其严格,如果钛白粉的白度较低,则会大大缩小其应用范围,降低其价值。

2 白度的评定标准与测定方法

一般地说,当物体表面对可见光谱所有波长的反射比在80%以上,可认为该物质的表面为白色。CIE色度技术委员会在1986年制定了白度测量应遵循的共同规范:应该使用同样的标准光源(或照明体)来进行视觉的仪器的白度测量,推荐用D65照明体为近似的CIE标准光源;在上述条件不一致的情况下得到的实验数据不能确立或检验白度公式;推荐使用白度W=100的完全反射体(在可见波段光谱反射比都等于1的理想漫射体,简称PRD)作为白度公式的参照标准。确立或检验白度公式时都必须归一或PRD的白度值等于100。

根据以上规范,任何白色物体的白度是表示它对于PRD白色程度的相对值。因此,以PRD为参照基准而标定的标准白板的标准反射比标准以及由此而确定的三刺激值X,Y,Z,或者由此而确定的三刺激值反射比因数RX,RY,RZ等都可以作为计量白度标的基础。

目前关于白度的定量评价主要有CIE L*,a*和b*系统和色差单位。

CIE制定的CIELAB系统,现被世界各国正式采纳,并成为国际通用的测色标准,适用于一切光源或物体颜色的表示与计算。L*代表着明度,从明亮(此时L*=100)到黑暗(此时L*=0)之间变化。a*值表示颜色从绿色(-a*)到红色(+a*)之间变化,而b*值表示颜色从黄色(+b*)到蓝色(-b*)之间变化。

图1 色彩系统的简要坐标图示

在该系统中,如果设定L、a、b的极值,则所有颜色的坐标就构成了一个实心球体,任意一种颜色都可以在CIE颜色坐标系统上找到唯一对应的一个点,如图1所示。

我国现行的白度评定针对不同行业有多种计算方式,不同的方法在不同的行业内都有应用。应用较多的一般是甘茨白度(WGANZ)、蓝光白度(Wb或R457)、亨特白度(WH)。国内许多厂家现在采用的白度评定方法是与标样作比较,将待测钛白粉与标样制成浆状物,将两者铺在玻璃板上,在散射日光或人工光源下比较两种分散浆料的白色程度,最后综合考虑亮度与色相,结果以与标样的颜色近似,不低于或低于标样的颜色来表示。

3 影响白度因素分析及讨论

3.1 二氧化钛粒子的大小、形状和粒度分布

在一定粒度范围内,二氧化钛粒子粒径减小,表面积增大,对光的散射能力增大 ,白度就越高。对同一种颜料,对光散射能力的大小取决于颜料颗粒的形状、粒度和粒度分布.理论上讲,粒径为可见光的半波长,即0.2~0.35μm时,对光的散射率较高,但粒径小的颜料颗粒能增强对短波光的反射,因而比粒径大的颗粒反射更多的蓝光和绿光,从而使产品带有较蓝相的色调,给人的目视感觉更白。粒径过大或过小同样影响白度,当粒径大于0.35μm时,颜料对它的散射能力显著下降,白度变差。粒径小于0.1μm时,则发生光的衍射,TiO2晶体变得透明,白度也降低。一般粒子为圆形时,散射率最高,如果颗粒有棱角,会减弱对光的反射,致使白度下降。因此,TiO2平均粒径在0.2μm左右,粒度分布带窄,粒子均匀圆滑时,钛白粉的白度最佳。

影响二氧化钛粒子大小、形状的粒度分布的因素主要有水解偏钛酸的质量、煅烧操作条件和气粉操作条件。

3.1.1 水解偏钛酸质量

3.1.1.1 水解钛液质量

钛液的主要控制指标有钛液的总钛浓度、F值、铁钛比、三价钛含量、杂质含量和稳定性,在这些指标中,对钛白粉白度影响较大的是F值、铁钛比、三价钛含量、杂质含量。F值高,溶液酸度高,水解反应受到抑制,水解率降低,生成的偏钛酸粒子细,过低则可能发生早期水解,形成不良结晶中心,致使晶体质量差;铁钛比高,钛液水解慢,生成的偏钛酸粒子细,铁钛比低钛液水解速度较快,但生成的二氧化钛粒子较粗;Ti3+含量过低,溶液中的Fe2+则被氧化成Fe3+,会造成钛白粉白度偏红黄相,Ti3+含量过高则对水解有抑制作用,水解速度慢;钛液中杂质含量高,会使钛白粉晶格扭曲或变形而失去对称性而发生作用,造成白度降低;钛液稳定性低会发生早起水解,形成不良的结晶中心。

3.1.1.2 水解工艺参数

在水解过程中,主要控制的工艺参数有底水量、加料时间、一沸后熟化时间和二沸后体系浓度。这些工艺参数的控制直接影响了二氧化钛粒子晶核的形成、成长以及偏钛酸粒子的沉淀。底水量少,晶种数量少,水解粒子偏粗,反之亦然;加料时间短则晶种数量少,时间过长会导致晶种质量不佳;一沸后熟化时间增长,二次聚集粒子变大,之后粒子则偏粗;二沸后水解体系浓度过高,水洗时困难,过低则致使产品带有黄相,颜料性能差。

3.1.1.3 水解操作条件

我厂采用自生晶种稀释水解法,在水解操作中较难控制的地方主要是钛液的升温速率跟灰点的判定。

温度对偏钛酸粒度有一定的影响,钛液在较低温度下水解要沉淀出偏钛酸较困难,在90℃时水解才开始缓慢进行,到100℃时才会加快。在低温下长时间水解,偏钛酸粒度极细,所得的产品的白度低,温度过高,激烈的沸腾破坏水合二氧化钛一次粒子向二次粒子的絮凝,使产品过滤困难,同时加速了溶液中水分的蒸发,影响水解物料的浓度。升温过快过慢都会导致体系中温度不均匀,水解生成的二氧化钛粒子大小不均匀,粒度分布差。

灰点判定过早,则形成的偏钛酸粒子偏粗,一次粒子偏细,难于在洗涤时出去杂质,且粒度分布变宽,使颜料性能恶化。若判断晚了,形成的偏钛酸粒子偏细,一次粒子偏粗,造成水洗、酸洗时间强度增大,同时粒度分布变宽,使其颜料性能恶化。目前灰点的判定一般是以肉眼观察为主,时间和温度为辅,但会带有人为的主观性,产生不可避免的误差。

3.1.2 煅烧操作条件

一般将煅烧的过程根据其物理化学变化分为四个阶段:脱水区、脱硫区、晶型转变区、粒子成长区,煅烧过程对钛白粉粒径分布的影响主要发生在晶型转变区和粒子成长区。经过脱水和脱硫的二氧化钛粒径非常细小,仍属不定型的二氧化钛,需要在高温区被转变成固定晶型。当温度升高到一定程度,锐钛型晶体形成,粒子开始显著增长,直到形成0.2~0.4μm左右的颗粒。随着温度的升高,二氧化钛粒子粒径逐渐增大,然而在高温下长时间的煅烧,会使得已经长大的粒子进一步增长,导致钛白粉色相恶化。

在煅烧过程中,煅烧温度的高低、回转窑转速的快慢、进料量大小、料层的厚薄、物料含水量等,都对晶型的转化和晶粒的成长有较大影响,会直接影响到成品钛白粉的白度。煅烧过程中应使物料受热均匀且稳定,将二氧化钛粒子粒径控制在一定范围内,粒度分布带狭窄。在实际操作用,主要需要控制以下几点:

(1)煅烧温度,通过控制转窑轴向上各处的温度,形成特定的稳定的温度梯度,主要通过风量、油量及窑内负压调节实现;

(2)煅烧时间,可通过控制物料在窑内最佳的停留时间,通过调整转窑转速实现。

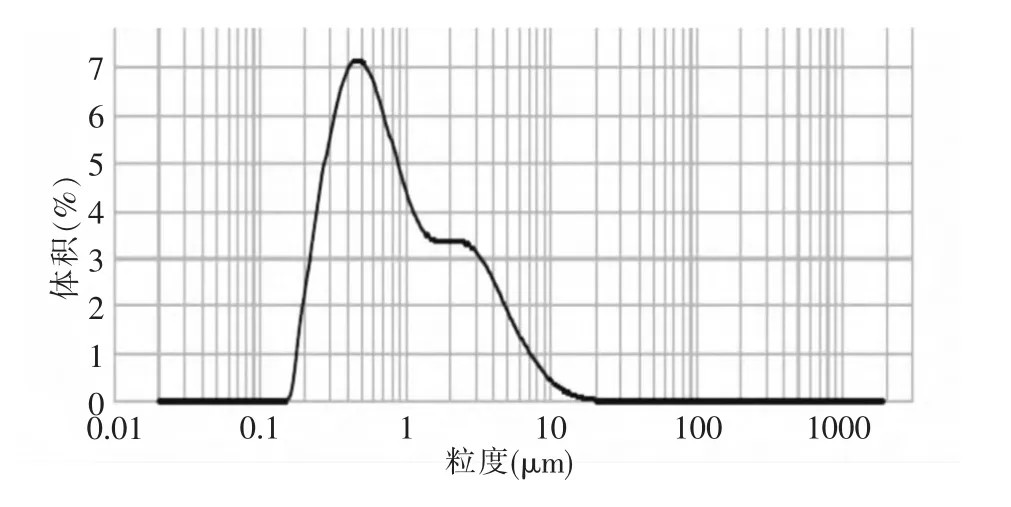

3.1.3 气粉操作条件

气流粉碎利用的是物料的自磨作用,用中压蒸汽对二氧化钛粒子进行剪切,使物料与物料、物料与内壁之间产生强碰撞而达到细碎的目的,使二氧化钛颗粒达到成品粒度要求的范围。经过气流粉碎,钛白粉粒径降低,粒度分布情况得到改善,汽粉前后产品粒度分布如图2、图3所示。

在操作中主要控制蒸汽压力和进料速度,如果成品粒径较大,可通过增大蒸汽压力、提高进料速度来调节。此外,风机风门太大,导致内部负压太大,致使碰撞减少,物料粒径偏大。

图2 汽粉前钛白粉粒度分布图

图3 气粉后钛白粉粒度分布图

3.2 杂质种类和含量

硫酸法酸解制得到钛液属于极其复杂的悬浊体系,里面既含有未分解的钛铁矿,也有未参加反应的一些细小颗粒,也有硅、铝等元素形成的胶体杂质颗粒,另外就是还有大量的硫酸盐类等可溶性杂质。

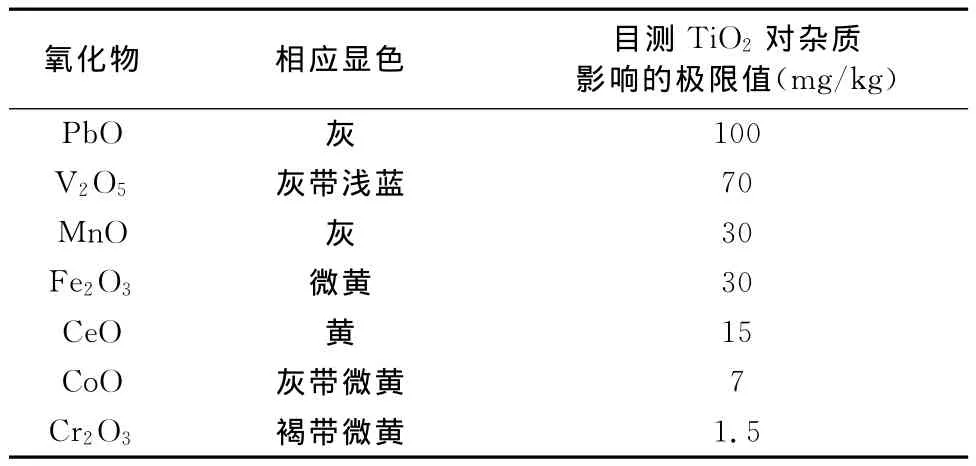

在钛白粉中有些杂质即使含量甚微,也对其白度产生明显的不良影响。这些杂质主要是能够显色的一些氧化物,氧化物导致钛白粉的白度降低可以分为两种情况,一种是杂质氧化物污染的颜色,另一种是晶格掺杂导致着色。表1是常见金属氧化物在钛白粉中的显色浓度和所呈现的色相。

自身带有颜色的氧化物在钛白粉中的含量如果过高,会使得钛白粉带有该氧化物的色相,超过一定浓度时,会严重影响带白粉的白度。当生成的二氧化钛颗粒不规则时,晶体产生了缺陷,此时体系中存在的杂质金属离子就会补充进二氧化钛晶格中去,即便是数量极其微小,也会使颜料着色,发生光的吸收而导致白度变差。

表1 金属氧化物影响钛白粉白度的极限值

实际上由于原料的差别,氧化物的显色浓度差别较大,并且由于一些杂质往往同时存在,因此导致钛白粉呈现的色相也很复杂。

在实际生产过程中,最主要控制的是杂质铁含量,主要通过水洗、漂白来降低浆料中铁含量。在操作中主要注意以下几点:

(1)在钛液还原时,加入铁粉应过量。钛液中铁元素主要以FeSO4和Fe2(SO4)3的形式存在,为了保证钛液中的Fe3+全部还原为Fe2+,还原反应应略为过度,此时钛液中就有小部分Ti4+还原为Ti3+。Ti3+的存在就可保证Fe3+还原完全,可避免Fe3+水解生成Fe(OH)3进而影响产品白度;

(2)水洗的洗水pH值应控制在1.5以下。FeSO4在pH值大于6.5时开始水解,而Fe2(SO4)3在pH 值为1.5的溶液中即开始水解生成Fe(OH)3沉淀,其混杂在偏钛酸中,煅烧时即生成红棕色的Fe2O3而使成品不够纯白;

(3)水洗温度控制在50~60℃。FeSO4在64℃的情况下,在水中溶解度最大,提高洗水的温度,能够增大Fe2+在溶液中的溶解度,能够进一步除去Fe2+,然而温度的升高对设备造成一定压力,所以将洗水温度控制在50~60℃较为适宜。

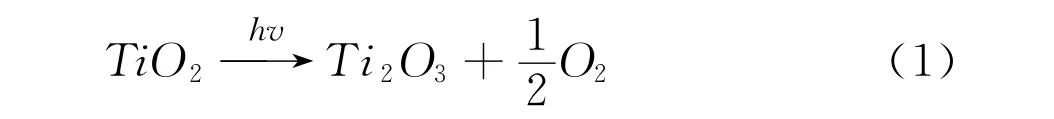

3.3 二氧化钛粒子晶格的缺陷

二氧化钛的Ti和O的比值是1:2,但由于制造条件的变化和其他一些因素,最终的二氧化钛产品可能会出现O不足的现象,即氧缺陷,而且纯粹的二氧化钛也会由于紫外线照射或加热等外部能量的作用发生如下式所示的氧原子脱离晶体的现象:

Ti4+O22+晶体中的O原子留下2个电子离开系统,留下的两个电子把两个Ti4+还原成Ti3+。Ti4+是无色的,而Ti3+呈现青紫色。缺氧造成的晶体中Ti3+有强烈的极化作用,外壳电子非常倾斜,比没有极化的Ti3+光吸收更大,因此使颜料带较重的青灰相。

3.4 其他因素的影响

在实际生产中,影响钛白粉白度的因素除了上述的主要几点外还有很多因素,其中包括:

(1)晶型的影响,相对于锐钛型钛白粉,金红石型钛白粉对杂质的影响更为敏感,例如氧化铁在金红石型钛白粉中含量≥0.003%就会呈现色彩,而锐钛型钛白粉的氧化铁含量≥0.009%才会有色彩反应;

(2)各种助剂的影响,在生产中,往往会使用到很多助剂,例如助滤剂、润滑剂等,这些助剂其中可能含有长碳链的有机化合物,高温下会炭化,使钛白粉色相变得黯淡,甚至带有明显红棕色;

(3)机械磨损产生的杂质,例如在雷蒙、气粉等设备中,由于剧烈摩擦致使机器表面的物质脱落,带入到钛白粉中,会增加钛白粉对光的吸收,使其白度降低。

(4)表面处理的影响。为提高钛白粉性能,许多厂家对钛白初品进行了表面处理,即包膜。包膜剂的选择和包膜顺序及时间等都对钛白粉的白度有一定影响。在湿法包膜中,体系的粘度对包膜效果影响较大,粘度过大不利于包膜剂的分散,钛白粉白度则降低。

4 改进意见

(1)原辅材料的选用。钛精矿、铁粉等原辅材料中可能含有重金属杂质,有些杂质在沉降、水洗等环节难以去除,最终进入产品钛白粉,影响产品白度。部分杂质在沉降、过滤工序中去除,其中涉及到絮凝剂、助滤剂的选用。建议使用杂质含量较少的原辅材料,助剂的选用要进行综合比较。

(2)控制钛液的质量。钛液的各项指标如果不合格,会对下一个环节水解造成不良影响,从而使二氧化钛粒子的大小、形状和粒度分布不合适,粒子晶格有一定缺陷,从而导致产品白度降低。建议严格控制钛液的制备和钛液的净化,不得将超标的钛液提供给下一工序。

(3)水解工艺的优化。水解是硫酸法钛白粉生产工艺中的核心工序,它决定着晶核、微晶体、胶粒和粒子等的大小和结构,并决定最终钛白产品的质量。建议开展关于水解工艺参数底水量、加料时间、熟化时间、二沸后体系浓度以及二沸后水解时间的多因素正交试验,优化水解工艺。

(4)水洗工序的优化。水洗是除去溶液中Fe2+的关键环节,如果不及时除去,会被氧化成Fe3+无论是亚铁还是三价铁,都会使钛白粉白度降低。建议加强监控,保证洗水pH≤1.5,摩尔洗涤真空度≥0.06Mpa。

(5)煅烧环境的控制。本厂现在所用煤气是发生炉煤气,类似于水煤气,热值不稳定,流量波动较大,难调节。针对这一情况,建议考虑增加煤气流量警报器,当煤气流量波动较大时报警,以提醒工作人员注意调节煤气流量;安装数控煤气调节阀,以便更准确调节煤气流量。

5 结论

综上所述,要提高产品钛白粉的白度,从理论上主要控制二氧化钛粒子的大小、形状和粒度分布、杂质的种类和含量,结合实际生产情况,现场主要控制钛液的指标、水解操作、煅烧操作等,使成品钛白粉粒径在0.2μm左右,形状圆滑均匀,粒度分布带狭窄,产品杂质种类和含量都降到最低,以提高成品钛白粉白度。

[1]田从学.硫酸法钛白水解工艺技术研究[R].四川大学、攀钢集团公司,2010.

[2]钟红梅,侯德顺.硫酸法钛白质量差的原因及解决办法[J].无机盐工业,2010,42(6):39-41.

[3]汤颖,李芬芳,龙海云.硫酸法钛白粉生产中钛液的分析和铁分离[J].贵州化工,2006,31(4):32-35.

[4]陈德彬.硫酸法钛白粉实用生产问答[M].北京:化学工业出版社,2008:23-35.

[5]陈朝华,刘长河.钛白粉生产及应用技术[M].北京:化学工业出版社,2005:29-48.

[6]张益都.硫酸法钛白粉生产技术创新[M].北京:化学工业出版社,2010.4:335.

[7]朱可源,郭玉志,等.钛白粉生产应用新工艺新技术与质量检测分析标准规范实用手册[M].北方工业出版社,1997:20-279..

[8]郝琳.二氧化钛水解过程的系统研究及优化[D].天津:天津大学,2006.

[9]徐秀梅,景介辉,吴大青.焙烧温度对TiO2纳米晶型转变及粒度的影响[J].黑龙江科技学院学报.2006,16(2):111-115