半密闭大型电炉冶炼氯化渣技术研究

2014-05-07陈永明

陈永明

(攀钢集团钛业有限责任公司,四川 攀枝花 617000)

1 引言

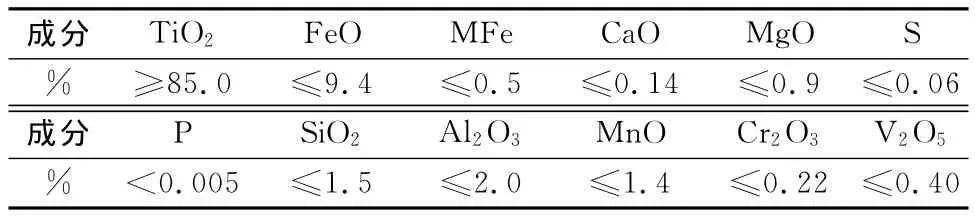

钛渣根据用途一般可分为酸溶性钛渣和氯化钛渣,酸溶性钛渣主要用作硫酸法钛白的原料,氯化钛渣主要用于氯化法生产四氯化钛的原料,氯化钛渣典型化学成分见表1。

目前国内仅有云南武定新立公司引进南非Namakwa的中空石墨电极技术冶炼氯化渣,代表国内最先进的钛渣冶炼工艺,产品供应本集团公司旗下海绵钛企业。其余采用6300kVA及以下的小型电炉生产,但由于技术落后,原料不稳定,产品质量无法保证,而且产量低,不能满足大规模生产需求。

表1 RBM沸腾氯化渣化学成分

国外主要有南非RBM、挪威Tinfos、南非Namakwa等大型氯化钛渣生产商,采用密闭电炉连续冶炼技术、炉气回收利用,实现了装备大型化、生产连续化、自动化控制水平高,代表了目前世界上最先进的氯化钛渣冶炼工艺技术,见表2。

表2 钛冶炼厂与国内外先进钛渣冶炼企业指标对比

从表2看出,攀钢半密闭式钛渣电炉采用间歇式冶炼技术,在生产能力、使用电极、加料方式、收率、消耗、设备作业率、煤气回收方面等与国外先进的钛渣生产企业仍存在很大的差距。

攀钢拟在重庆建设100kt/年沸腾氯化钛白项目,该项目每年需要TiO2≥85%的沸腾氯化钛渣150kt。为了解决攀钢氯化法钛白项目的原料供给,在攀钢钛渣电炉上采用循序渐进提高钛渣品位的方法,开展了80%、83%、85%氯化渣冶炼试验,通过对试验中出现的问题进行分析研究,采取优化工艺操作技术以及装备改进,实现了冶炼85%氯化渣连续稳定进行,取得了较好的效果。

2 氯化渣冶炼试验原理

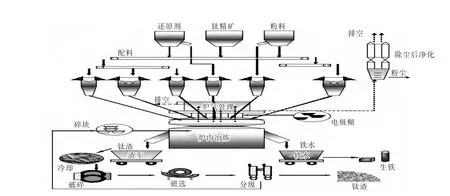

2.1 工艺流程

攀钢钛渣生产工艺流程,见图1。

图1 攀钢钛渣生产工艺流程图

2.2 试验原理

电炉冶炼钛渣其实质就是钛铁矿中铁的氧化物被选择性地还原为金属铁,而钛氧化物被富集在炉渣中,经渣铁分离获得钛渣和生铁。

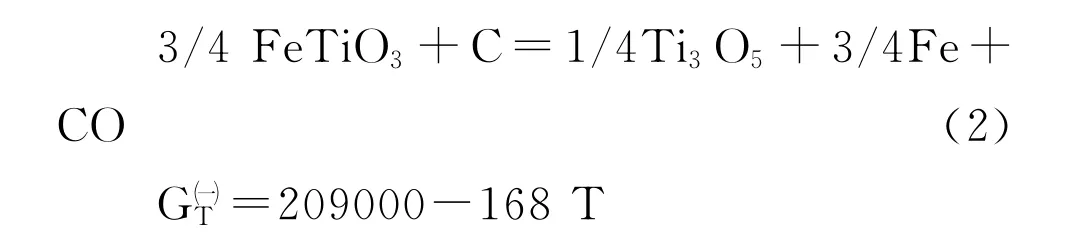

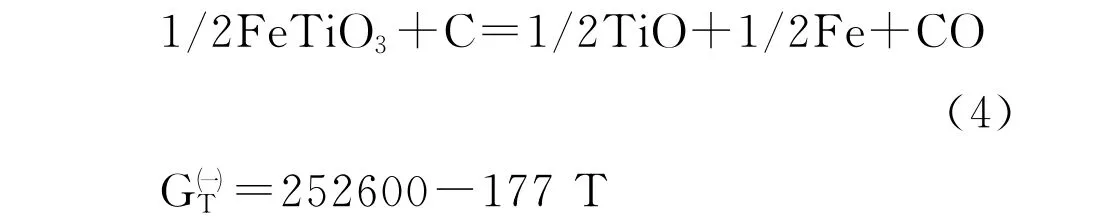

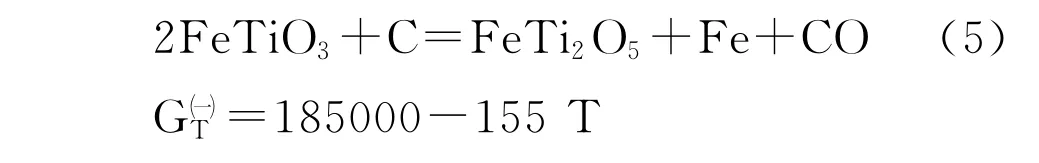

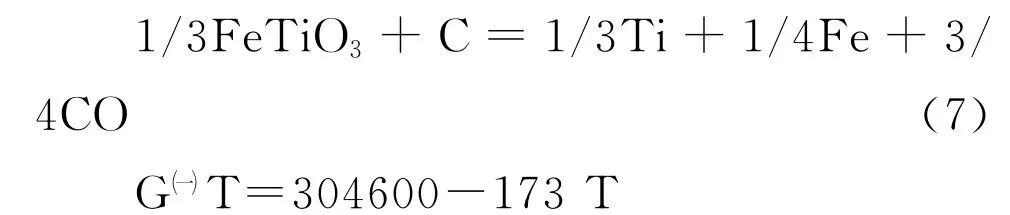

钛铁矿是一种以偏钛酸铁(FeTiO3)晶格为基础的多组分复杂固溶体,一般可表示为:m[(Fe、Mg、Mn)O·TiO2]·n[(Fe、Al、Cr)2O3],它的基本成分是偏钛酸铁(Fe-TiO3),碳还原钛铁矿的化学反应如下:

当t≥913℃时,△G㈠≤0

当t≥971℃时,△G㈠≤0

当t≥973℃时,△G㈠≤0

当t≥1154℃时,△G㈠≤0

当t≥920℃时,△G㈠≤0

当t≥1164℃时,△G㈠≤0

当t≥1487℃时,△G㈠≤0

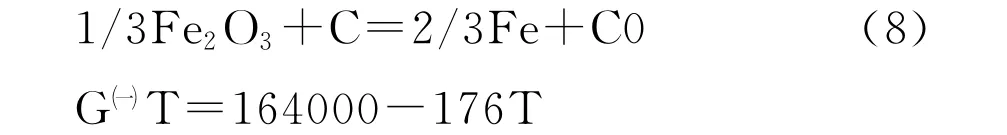

钛铁矿中还含有一定量的赤铁矿,它被碳还原的反应为:

当t≥931℃时,△G㈠≤0

电炉还原熔炼钛铁矿的最高温度约达1800℃,在这样高的温度下,以上反应都能进行,随温度的升高,反应的趋势大小顺序为:

在低温≤1200℃的还原中,主要(8)、(1)、(5)进行还原反应生成金属铁和 TiO2或FeTi2O5(亚铁板钛矿)。

在中温>1200℃还原中,主要(2)、(3)、(4)进行还原反应生成金属铁和Ti3O5、Ti2O3低价钛氧化物。

在高温>1450℃还原中,主要(6)、(7)进行反应生成TiC和金属钛(熔于铁中)的量增加。

可见,随着温度的升高,TiO2被还原生成低价钛的量增加,即钛的氧化物在还原熔炼过程中随温度的升高按下顺序逐渐发生变化:

3 试验条件及步骤

3.1 试验原料

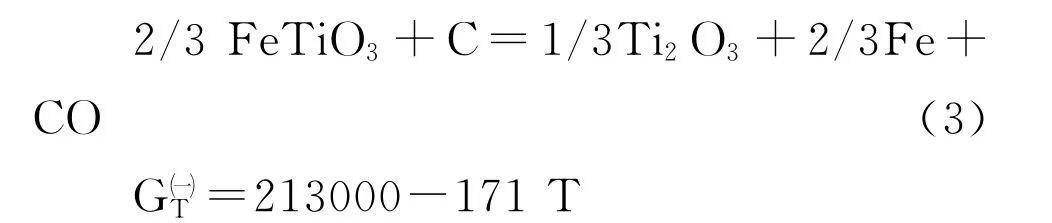

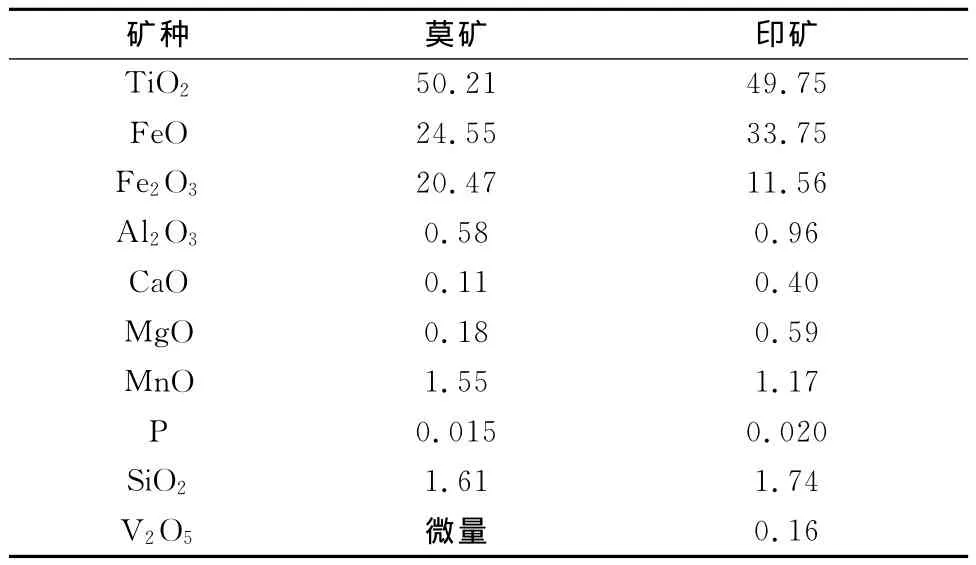

试验的原料主要包括莫桑比克矿、印度矿、干馏煤、电极糊,其化学成分见表3、表4。

3.2 试验设备

攀钢25.5MVA钛渣电炉。

3.3 试验步骤

由于缺乏大型钛渣电炉生产85%渣的操作经验,采用了循序渐进提高出炉品位的方法,开展80%、83%、85%氯化渣探索试验,再过渡到85%氯化渣稳定试验,之后转入试生产。

表3 钛精矿典型成分 (%)

4 试验分析及取得的效果

4.1 探索试验分析与优化改进

2009年,攀钢钛渣电炉开展了冶炼氯化渣试验,由于受炉型尺寸不合理和设备条件限制,吨渣电耗高达4243kwh/t,试验未成功,主要突出表现在:

(1)挂渣层维护困难,试验4个炉次后挂渣层脱落、炉衬大面积侵蚀而被迫停止试验;

(2)熔化慢,形成大熔池时间长,塌料翻渣及泡沫渣频繁发生;

(3)流动性差、被迫提高出渣温度,最高1790℃,温度的升高又带来挂渣层洗刷严重。

在没有边缘加料点实施挂渣层维护的情况下,难以连续开展氯化渣冶炼。

为此,在攀钢钛冶炼厂电炉上开展了逐步提高钛渣品位进行80%渣、83%渣、85%渣探索试验。

4.1.1 主要技术经济指标

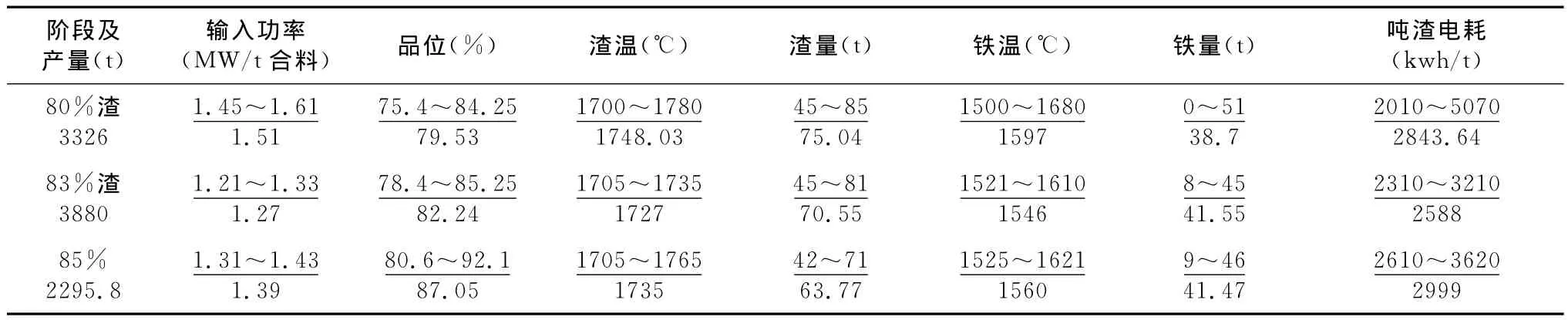

试验的主要技术经济指标见表5。

表5 探索试验各阶段主要技术经济指标

从表5可以看出:(1)80%渣试验期间出渣、出铁温度较高,电耗高;(2)各个试验期间TiO2%波动大,质量不稳定。

4.1.2 试验前期暴露的问题

(1)物料熔化慢,形成大熔池的时间长;

(2)塌料翻渣及泡沫渣频繁发生;

(3)送电功率过高,出渣出铁温度过高,吨渣电耗高;

(4)炉墙挂渣层大面积脱落,维护困难,炉衬温度上升较快;

(5)钛渣质量TiO2%波动大,渣中含铁较高;

(6)铁口周边窜火及漏铁,使用寿命缩短。

4.1.3 问题分析与优化改进

针对试验前期出现的问题,进行了认真的分析,优化了配料、加料制度、送电制度并对出铁口进行改进。

4.1.3.1 配料及加料分析与优化改进

氯化渣冶炼重要的特点之处在于:氯化渣品位高,需要在具有动力学条件的液体状态下足够时间进行深度还原和渣铁分离,而且须在没有泡沫渣频繁产生的稳定炉况下进行,因此,在单位时间输入功率相对稳定的情况下,形成大熔池的时间很关键,通过控制各批次加料量及配碳比例,将形成大熔池的时间控制在合适的范围,钛渣品位稳定、含铁少,同时电耗低。

(1)控制好各批次加料量及配碳比例,有利于形成大熔池

钛渣冶炼前期埋弧时间很短,在电极下方很快形成小“坩埚”进入开弧冶炼,试验初期一次性加料量大出现了两个问题,一是底部物料熔化困难,如果底料未完全熔化就继续加料冶炼会导致频繁的泡沫渣产生,冶炼效果很差;二是加料点形成的“小山丘”料堆容易出现塌料,导致塌料翻渣频繁发生,同样影响冶炼效果。所以应采取多批次少批量加料,后来第将一批料(100t)由一次加入改为三次加入,但由于受自焙电极工作端长度的影响,第一次加料必须达到45~50t,电极才能送上负荷。

按照原料化学成分计算,冶炼85%氯化渣的配碳比应该在16%~17%,在探索实验初期,各批次加料按照16%~17%的配碳比进行配料,在平均输入功率18MW/h的情况下,第一批料形成大熔池时间普遍在10h以上,导致后期液态下没有足够的时间进行深度还原及渣铁分离,钛渣品位波动大,TiO2普遍在7%~11%,渣中含铁普遍在3.5%以上;后来为了加速大熔池形成,将第一批料的配碳比减少到10%,在平均输入功率18MW/h的情况下,虽然第一批料形成大熔池时间缩短到6h,但后期液体下还原任务重,还原剂加入量大,每当加料时安全紧急放散阀冲开,环保压力大,并且容易频繁产生泡沫渣,炉况极其不稳定,反而影响后期深度还原及渣铁分离,钛渣品位波动也较大,TiO2普遍在8%~10%,渣中含铁普遍在3%以上。

在保证总的配碳比例不变的情况下,将第一批料的配碳比例减少3%~4%,提高熔化速度,过程TiO2比成品TiO2低2%~3%,液态下深度还原反应后移,在平均输入功率18MW/h的情况下,第一批料形成大熔池时间普遍在8h,为后批次物料熔化提供了动力学条件,同时液态下有足够的时间进行深度还原及渣铁分离。

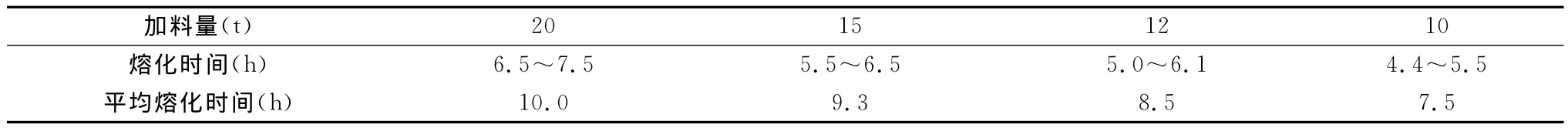

由于受自焙电极电流密度限制,送电负荷未达到额定负荷,导致中心物料熔化较慢,不利于快速形成熔池,所以中心加料点只考虑在第一次加入,其加料量由起初的18~20t逐渐减少至10~12t,控制配碳比6%~7%,使中心物料熔化时间也控制在7~8h,见表6。

通过实践摸索,各批次加料量及配碳比例见表7。

通过优化各批次加料量及配碳比例,不仅提高了化料效果,同时在液态下有充足的时间进行氯化渣的深度还原和渣铁分离,冶炼过程平稳,钛渣品位波动小,普遍在3%~5%,渣中含铁少,普遍在1%。

表6 统计20炉中心加料量与熔化时间对应关系

表7 每炉各批次配碳比及加料量分配表

(2)增加边缘加料量及配碳比例,有利于挂渣保护炉墙

TiO2具有两性氧化物性质,高温液体钛渣对炉衬砖有强烈的腐蚀性,直接侵蚀炉墙镁砖,严重降低炉衬寿命,因此,必须保护好挂渣层使高温液态钛渣与炉墙镁砖隔离,从而达到保护炉墙。

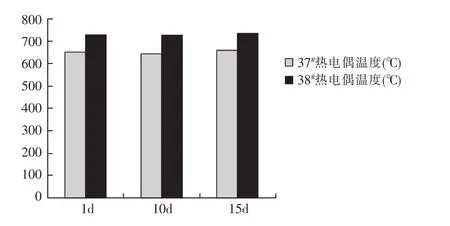

针对冶炼氯化渣温度高,挂渣层容易脱落,在周边挂渣层薄弱部位,加料量由原来一炉一次增加到一炉2~3次(1~2t/次),同时将边缘加料点的配碳比例增加2%~3%(控制在19%~20%),在渣口、铁口正对位置的配碳比例增加3%~4%(控制在20%~21%),使其在周边形成过还原的高熔点物质(TiN、TiC、Ti)保护炉墙,边缘加料制度改变前后炉衬温度变化见图2和图3。

从图2看出:挂渣层维护差,炉衬温度变化较大,37#/38#热电偶温度上升较快,从图3看出:挂渣层维护较好,炉衬温度变化很小。

图2 边缘加料改变前炉衬温度变化

4.1.3.2 送电制度分析与优化改进

由于氯化渣的品位高,需要深度还原,渣中Fe0以及Fe0与CaO、MgO、SiO2、Al2O3、MnO形成的低熔点物质减少,各种高熔点物质增加,如TiC、TiN等,渣的熔化温度、粘度升高,整个冶炼系统的温度升高,因此,出炉温度也需要提高。

图3 边缘加料改变后炉衬温度变化

针对试验初期缺乏氯化渣操作经验,输入总功率过多,导致出炉温度过高,电耗过高,炉墙挂渣层被冲刷严重等问题,因此,必须制定合理的出炉温度及送电制度。

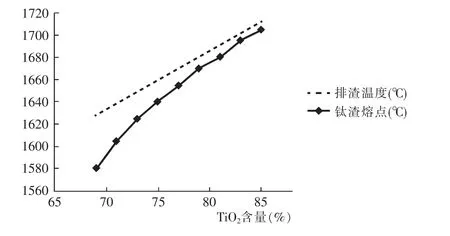

(1)钛渣的熔点和出渣温度与总TiO2含量的关系见图4

图4 钛渣的熔点和出渣温度与总TiO2含量的关系

(2)合理的出炉温度

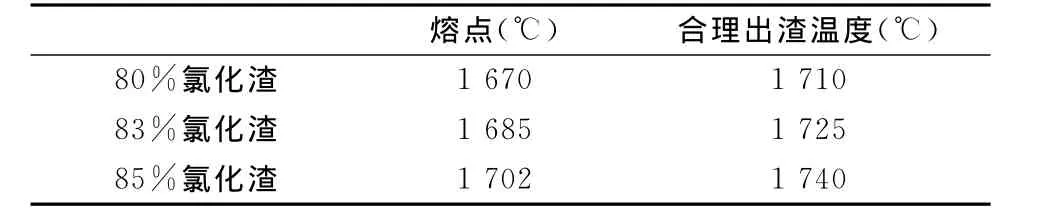

根据图4,不同TiO2含量的钛渣,合理出渣温度见表8

表8 钛渣在不同TiO2含量下的熔点及合理出渣温度

(3)控制输入总功率、控制出渣温度

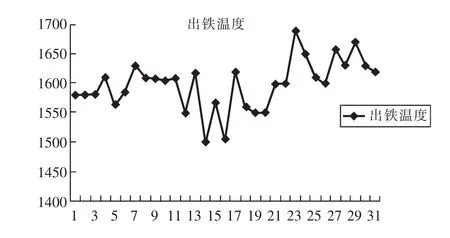

在80%氯化渣探索试验期间,由于缺乏氯化渣操作操作经验,输入总功率过多,吨混合料达到了1.51MW,出渣、出铁温度较高,分别达到1780℃、1680℃,见图5、图6。

图5 80%氯化渣试验期间出渣温度

图6 80%氯化渣试验期间出铁温度

从图5可以看出:实际平均出渣温度1748℃,比合理的出渣温度(1710℃)高出40℃,由于后期温度过高,炉墙挂渣层严重受损。

在后来开展83%、85%氯化渣试验中,逐步减少输入总功率,使83%、85%氯化渣的出渣温度分别控制在1727℃、1734℃,均在合理的出渣温度范围内,从表5看出:随着品位提高,电耗反而呈下降趋势。

通过实践摸索,采用进口矿冶炼85%氯化渣,合适的输入总功率应控制在1.25~1.35MW/t混合料。

(4)控制各批次输入功率、把握各批次加料时间

在没有大的炉况波动和停炉情况下,各批次输入功率达到规定值可视为物料熔化完毕,即可加入下次物料,由于第一批料配碳比例较低,所以第一批料的输入功率较少;第二批料由于配碳比例较高,熔池需要提高温度和深度还原反应,输入功率较高,最后一批料由输入总功率进行调节。

通过摸索,各批次输入功率分别为:第一批料1.15~1.25MW/t混合料,第二批料1.35~1.45MW/t混合料,第三批料1.3~1.35MW/t混合料。

(5)控制后期电压≤330V

后期大熔池形成以后,高电压对液体熔池搅动力较大,同时对炉墙热辐射也很强,对挂渣层冲涮十分严重,必须控制后期电压≤330V。

4.1.3.3 铁口通道分析与优化改进

由于冶炼氯化渣温度高,铁水对铁口通道冲刷严重,铁口的使用寿命较短,铁水温度升高后渗透能力增强,经常在铁口通道及周边区域发生渗透导致窜火及温度升高等现象,严重时甚至发生漏铁,因此必须对铁口通道及周边区域进行改造。在原二段式的末端整体浇注一段SiC浇注料,变为三段式代替原二段式,这样的作用:

1、半永久层镁砖通道采用湿砌可以减少缝隙,防止窜火和渗铁

2、SiC浇注料耐高温、抗冲刷性能好,在通道末端浇筑一段,可以起到减震作用,避免堵口机冲击通道,造成通道砖松动。

在试验初期,铁口的使用寿命仅有2个月,通过对铁口进行三段式改造,加强对铁口周边的挂渣保护,使用无水炮泥对铁口进行使用维护,每次堵口深度在1m以上,改造后的铁口使用寿命由2个月提高至6个月以上,渣口使用寿命由4个月提高至8个月以上。

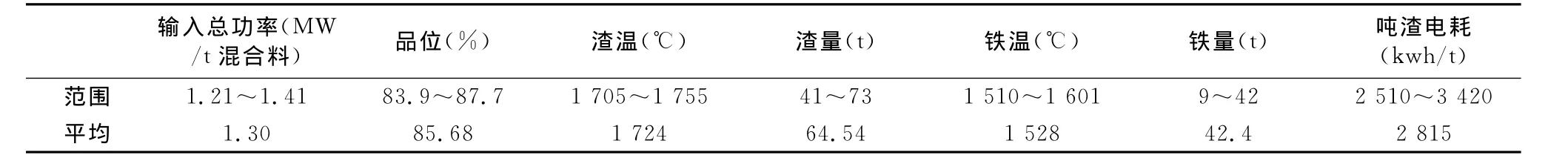

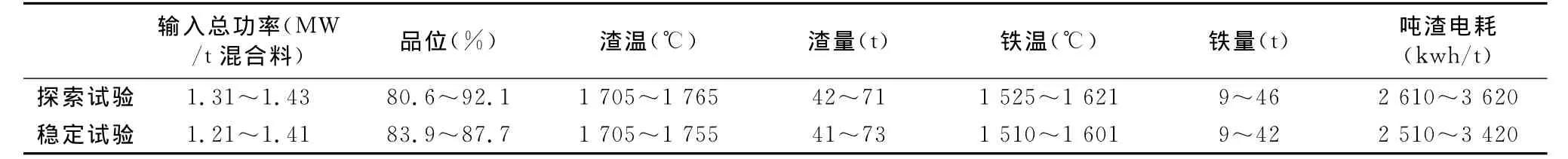

4.2 稳定试验

通过对配加料制度、送电制度以及出铁口进行优化改进,在此基础上开展85%氯化渣稳定试验,冶炼31炉85%渣,共2000.7t渣,主要技术指标如表9所示。85%氯化渣稳定试验与探索试验的主要 技术经济指标进行比较,见表10。

表9 85%氯化钛渣稳定试验主要技术经济指标

表10 探索试验与稳定试验两个试验阶段主要技术经济指标对比

从表10看出:稳定试验期间,品位波动范围小,钛渣质量稳定,出渣出铁温度合理、吨渣电耗较低,特别是吨渣电耗由2999kWh降低至2815kWh,总体效果优于探索试验期间冶炼效果,充分说明配加料制度、送电制度的优化改进取得了显著的成绩。

4.3 试生产

稳定试验以后,2012年2月~4月采用莫矿和印度矿开展氯化渣试生产,TiO2品位83.1% ~86.5%,吨 渣 电 耗 2850~2980kWh,出渣温度1715~1750℃,出铁温度1505~1547℃,挂渣层维护较好,炉衬热电偶温度≤805℃,满足设计≤900℃,基本实现连续稳定生产。

4.4 钛渣质量

稳定试验及试生产期间,85%氯化渣质量指标与南非RBM沸腾氯化渣质量指标进行比较,见表11

表11 稳定试验期间钛渣成分与RBM钛渣成分比较(%)

从表11看出:成分与RBM氯化渣(重庆氯化钛白项目拟采用的原料)相当,基本满足沸腾氯化渣质量指标要求,只是CaO、MgO、SiO2略高,主要是干馏煤和自焙电极消耗带入,可以通过原料进行控制。

4.5 炉型结构分析

在炉型结构中,极心园大小和电极外侧与炉墙距离是冶炼氯化渣主要参数之一,直接影响到化料效果和炉墙挂渣层的维护。攀钢钛渣电炉在极心圆功率密度和极墙距(电极外侧与炉墙距离)方面与冶炼氯化渣的哈萨克斯坦钛渣电炉接近,并且采用多点布料,保证了布料的均匀性,采用周边加料点对挂渣层进行维护,通过对配料和加料制度、送电制度以及出铁口进行优化改进,实现连续生产,说明攀钢钛渣电炉极心圆尺寸和极墙距是适合冶炼氯化渣的,试验及试生产也得到了证实。

4.6 试验取得的效果

4.6.1 基本掌握了氯化渣低温冶金的特点。

通过调整前期分批加料量、并适当减少配碳比例,加速了大熔池的形成,将深度还原反应后移,改善了钛渣冶炼的动力学条件,同时对各批次送电功率进行严格控制,85%氯化渣出渣温度可以控制在合理范围内。

4.6.2 掌握了氯化渣冶炼的挂渣层维护技术

通过控制周边加料点的加料量及配碳比例,在冶炼间歇期间人工增加挂渣操作等工艺,挂渣层可以维护在正常的范围内(渣口、铁口区域厚度600mm,其余部位800~1000 mm),炉衬温度稳定在合理范围内。

4.6.3 实现连续稳定生产

通过试验、分析及优化改进,在攀钢半密闭式钛渣电炉上实现了连续稳定生产,质量指标达到RBM沸腾氯化渣质量指标。

5 结论

5.1 开展氯化渣冶炼试验证明,通过优化工艺操作技术,使用多点布料技术、铁口结构及材质改进等,攀钢半密闭式钛渣电炉可以连续生产85%氯化渣,但受自焙电极电流密度小的限制,输入功率一直未达到设计能力,限制了产能的提高,铁口寿命也有待进一步提高。

5.2 通过开展氯化渣冶炼试验,掌握了85%氯化渣冶炼技术,形成了相应的冶炼操作制度。

5.3 针对氯化渣冶炼过程中电炉体系温度升高带来的泡沫渣、电耗高、挂渣层脱落、铁口使用寿命短等问题,通过优化加料制度、送电制度、铁口结构及材质改进等,较好地解决了冶炼85%氯化渣存在的问题,实现了连续稳定生产,质量指标达到RBM沸腾氯化渣指标。

5.4 大型电炉生产85%氯化钛渣工程化技术的成功,结束了攀钢不能生产氯化渣的历史,既开发了市场需要的精品钛原料,也为攀钢钛产业的后续发展提供了精品原料基础。

6 存在的问题及改造建议

6.1 存在的问题

6.1.1 输入功率未达到额定功率(设计25.5MVA)

由于自焙电极允许电流密度小(设计≤5.6A/cm2),要想提高输入功率就必须提高电压,但提高电压后带来如下问题:

(1)高电压对炉墙挂渣层洗刷严重,导致炉墙挂渣层维护困难。

(2)高电压以及高温导致自焙电极系统绝缘破坏,护屏刺火漏水等设备故障率高。

所以,长期以来使用自焙电极的输入功率仅在16~20MVA。由于冶炼高品位氯化渣需要深度还原,温度高,需要大功率输入负荷,为了更好地适应氯化渣生产需要,从装备上进行改进。

6.1.2 铁口使用寿命有待进一步提高

虽然对铁口进行了三段式改造,优化了维护和操作,铁口使用寿命有所提高,但每隔一定时间须停炉处理,不仅施工难度大,而且每次停产7~10天,对生产影响较大。

6.2 技术改造建议

6.2.1 使用石墨电极并调整极心园

若使用石墨电极,则中心热量更集中,增大了电极外侧与炉墙的距离,有利于保护炉墙挂渣层,适合冶炼高品位氯化渣。

6.2.2 优化料仓及加料点布置,实现多点布料

结合设备结构等实际情况,优化料仓及加料点布置,实现多点布料。

6.2.3 增加炉气系统设备的冷却强度

由于冶炼氯化渣温度较高,与冶炼酸渣比较,烟气温度上升100~150℃,须提高设备承受温度和冷却强度,本次改造从结构上更新余热锅炉,蒸汽发生量由6t/h增加到10~11t/h。

6.2.4 增加铁水处理能力

由于氯化渣品位高,深度还原后铁水产生量增大,吨渣铁水量0.55~0.65t,须增大砂模坑的储存能力和铸铁机的处理能力。

6.2.5 进一步优化铁口结构及材质,提高使用寿命

通道前部采用97%镁砖错缝砌筑,后部采用97%子母扣组合镁砖砌筑,外侧SiC整体浇注500~600mm,这种结构的好处:

(1)子母扣组合镁砖可以提高使用寿命,而且便于整体拆卸更换,

(2)外侧SiC整体浇注长度由800~1000mm减少为500~600mm后,不仅可避免堵口机冲击造成通道松动,而且有利于炮泥更深地进入通道,更好地依靠炮泥维护铁口通道。

[1]杨绍利,盛继孚.钛铁矿熔炼钛渣与生铁技术[M].冶金工业出版社,2006.

[2]朱树民,游梅兰.电热法生产高钛渣提高TiO2品位的若干问题探讨[J].钢铁钒钛,1984.

[3]莫畏,邓国珠.钛冶金(第二版)[M].北京:冶金工业出版社,2007.

[4]罗方承.钛提取冶金物理化学[M].北京:冶金出版社,2007.

[5]王铁明.钛工业进展[M].2002.

[6]胡克俊,锡淦,姚娟.我国钛渣生产技术现状[J].世界有色金属,2007.

[7]宫伟,雷霆,邹平.钛渣的生产概况和发展趋势[J].云南冶金,2009.

[8]周林,雷霆.世界钛渣研发现状与发展趋势[J].钛工业进展,2005.

[9]邹武装.钛手册[M].北京:化学工业出版社,2012.8.

[10]纪大初.筑路工程手册[M].北京:冶金工业出版社,2007.1