金属钪资源及我国回收利用技术

2014-05-06刘云峰唐娴敏

刘云峰,唐娴敏,陈 滨

(1. 中非投资发展有限公司,北京 100010; 2. 湖南工业大学冶金工程学院,湖南 株洲 412007)

金属钪资源及我国回收利用技术

刘云峰1,唐娴敏2,陈 滨2

(1. 中非投资发展有限公司,北京 100010; 2. 湖南工业大学冶金工程学院,湖南 株洲 412007)

金属钪具有诸多的优异性能,有着相当广泛的用途和非常重要的作用,虽然在地壳中的含量不低,但是其分布极为分散,分离和提取的难度较大。我国目前提取金属钪常用的方法包括溶剂萃取法、化学沉淀法和离子交换法等。通过对常用金属钪提取方法以及常用从钛白粉生产的废液中回收和提取钪、从氧化铝赤泥中回收钪和从钨渣中回收钪等典型的生产工艺进行分析,探讨了这些处理方法的优势与不足。为了提高回收、提取金属钪的纯度,应将各处理技术优化组合,并且寻找高效的萃取剂,完善和改进生产工艺设备。

钪;资源;回收;提取

0 引言

在自然界中,作为稀土元素之一的金属钪,由于其以伴生矿物的形式稀散地分布于其他矿物中,分离和提取的难度较大,所以价值不菲,在一般工业中用量较少。虽然如此,但是由于金属钪及其化合物具有较多的优异性能,诸如熔点高,比重小,强度大,热稳定性能好,化学活性较强等,因而被广泛地应用于宇航材料、电光源、电子工业、核技术、超导技术、医疗卫生行业及化工生产等重要领域中[1-4]。

我国是金属钪资源较为丰富的国家,其储量居世界第一,已探知的含钪矿物种类达800多种[5],这为今后我国大力开发利用金属钪资源奠定了物质基础。因此,深入研究钪的回收及提取工艺意义重大。我国钪资源的提取主要为通过从生产钛白粉的硫酸废液与钛生产过程中的氯化烟尘中回收利用。另外,国内有些厂家也在积极研究从氧化铝赤泥、钨渣、稀土、选矿尾矿等中提取和回收钪。本文拟对金属钪资源的分布状况进行总结,并重点阐述我国对金属钪的主要提取方法及其典型生产工艺和技术的研究现状与进展,以期为我国钪工业的发展提供一定的理论参考。

1 钪资源状况

金属钪作为一种性能优越的稀有金属[6],最先是由瑞典化学家尼尔森(L. F. Nilson)于1879年从斯堪的纳维亚(Scandinavia)半岛的硅铍钇矿和钛硅酸稀金矿中发现的[7-9],因而被命名为Scandium,化学符号为Sc。

在地壳中,Sc的平均丰度达36×10-6,与金属Be, Sr, As, Se, W等的丰度大致相当。Sc的平均丰度数据表明,其在地壳中的含量并不低。但是,金属Sc的分布极为分散,绝大部分Sc结合其他稀土金属,以化合物的形式分布在800多种含钪矿物中[10-11];也有少数混杂稀土金属,形成自然界极稀少的独立矿物[12],见表1。

表1 含钪的独立矿物Table 1 Independent minerals containing Scandium

目前,富集于钨锡矿、铀钍矿、稀土矿、钽铌矿、铝土矿、白云母和钛铁矿等副产品中的Sc,是自然界中具有工业意义的Sc资源,这些资源中Sc品位(按Sc计)一般小于0.02%。全世界金属钪的工业总储量为200万t左右(以Sc计),其中,中国、美国和俄罗斯等国家的储量较为丰富[9],国外金属钪资源的主要分布情况如表2所示[13]。

表2 国外钪资源的主要分布状况Table 2 The main distribution of Scandium resources aboard

我国金属钪的工业储量约为65.7万t,大致为世界总储量的1/3[14]。主要集中在铝土矿、钨矿床、钛铁矿和稀土矿床中。其中,在铝土矿和磷块岩中的储量为29万t左右,而在钨矿床、钛铁矿和稀土矿中为26万t左右,具体的分布情况列于表3[15]。

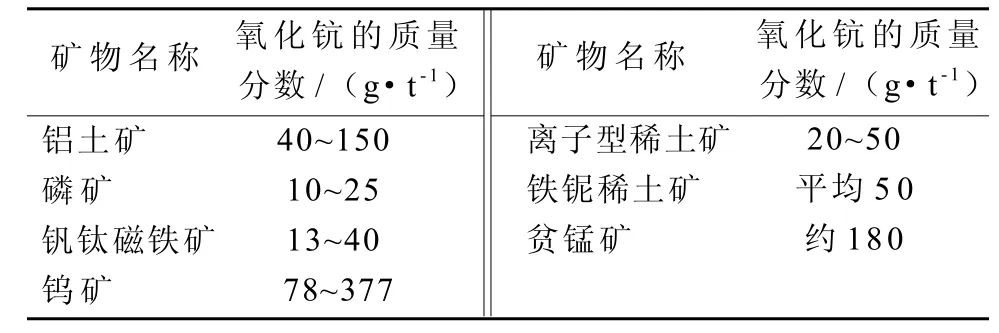

表3 我国一些原矿含Sc2O3状况Table 3 Some raw ore containing Sc2O3in China

2 我国钪的主要提取方法

我国提取和回收金属钪的主要方法有溶剂萃取法、化学沉淀法和离子交换法3种[16-18]。

1) 溶剂萃取法

溶剂萃取法中,首先将有机相和水相相互混合,待水相中要分离出来的物质进入有机相后,再通过两相质量密度的不同而将两相分开,从而实现液体混合物的分离或提纯。该法是富积和提取钪最为重要的方法,具有选择性好、处理量大、操作简单、适用介质条件及应用范围广泛等优点[19]。由于萃取液性质和机制的不同,萃取剂包含酸性含磷萃取剂、羧酸萃取剂、中性含磷萃取剂、螯合萃取剂等4类。在金属钪的提取利用中,应用最广的萃取剂为有机磷酸类,常用的萃取剂如表4所示。这种酸性磷类萃取剂可与钪离子形成十分稳定的萃合物,因而其萃取能力较强,有相当高的萃取率。在金属钪的回收利用过程中,其关键技术体现在根据不同的原料和溶液成分,探寻有效的萃取体系,并建立与之适宜的工艺流程。

表4 提取钪常用的萃取剂Table 4 The extractants in Scextraction process

2) 化学沉淀法

化学沉淀法是富集和提取钪的一种比较成熟而常用的方法,且其工艺较为简单。采用化学沉淀法提取钪时,需要选择最佳的沉淀剂。而根据不同矿物体系的特点,可供选择的沉淀剂通常有氢氧化物、氨水、草酸盐、碳酸盐、氟化物及二元酒石酸盐等[12]。例如孙本良等[20]从含钪氯化烟尘的盐酸浸出液中采用沉淀法进行钪与铁、锰的分离时,先用浓度为0.1 mol·L-1的NaOH溶液调整溶液pH值,使沉淀剂只与Sc3+反应生成沉淀,铁以Fe2+的形式存在。因为沉淀剂在酸性溶液中沉淀,但在碱性溶液中溶解,而Sc3+正好相反。根据这一原理,用稀盐酸溶解沉淀物,就能将Sc3+以ScCl3的形式从沉淀剂中分离出来,在提取钪的同时又能分离铁、净化钪,整个处理过程钪的沉淀率达100%。

由于采用化学沉淀法提取的钪及其化合物的纯度较低,难以满足工业需要。故一般情况下,采用该法提取Sc时必须结合其它的提取方法,以获得纯度较高的钪化合物。

3) 离子交换法

离子交换法是实现钪与某些结构复杂、性质相似的较难分离元素之间的有效分离方法之一,其分离效果好,适用于生产高纯度的Sc2O3,现已得到了广泛的应用[10]。目前,钪离子交换工艺中使用的树脂主要有Dowex-50,BioRad AG50W,X8,Diaiom SK1等阳离子交换树脂,以及Dowexl,Ab-17等阴离子交换树脂。由于钪具有较强的化学活性,在低酸度介质(HCl或H2SO4)中,可用强酸性阳离子交换分离树脂上的Sc与Fe, Al, Ti, Ur等元素,然后用一定浓度的硫酸作洗脱剂就可使钪和杂质元素得到有效分离;同时,钪能形成硫酸盐络阴离子,利用这一性质,可用碱性阴离子交换并分离树脂中不能形成硫酸盐络阴离子的Al, Ca, Cd, Co, Cu, Zn, Mg, Ni等元素。

以上3种提取和回收钪的主要方法,其技术均较为成熟,且各有优势。相较而言,化学沉淀法的工艺较为简单,故最为成熟而常用,但提取的化合物纯度不高;溶剂萃取法中萃取剂和萃取体系的选取较为复杂,有待进一步发展;离子交换法生产的Sc2O3的纯度最高,更具优势,但其操作较之溶剂萃取法和沉淀法,工艺更为复杂,成本也更高些。

3 我国钪生产的典型工艺和技术

由于金属钪主要掺杂在各种矿物中,而且含量较低,考虑到资源利用的合理性和生产成本,独立开采钪矿是不适宜的,故一般是在提炼其它矿物的过程中综合回收钪,如从冶炼的废渣、废液和烟尘中分离、提纯金属钪。其典型的回收工艺包括对原料进行预处理,采用HCl或H2SO4浸出、萃取或离子交换、沉淀剂沉淀、灼烧,最终获得纯度较高的Sc2O3产品。

3.1 从钛白粉生产的废液中回收和提取钪

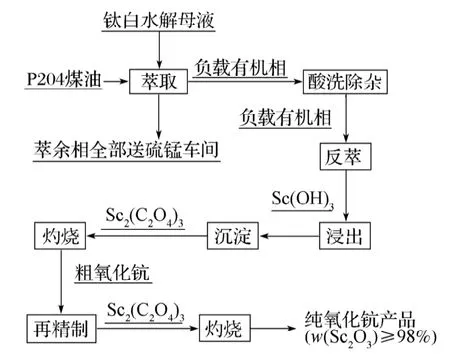

我国生产的Sc2O3绝大部分来自钛白粉厂。由于原矿中Sc含量较低,其质量分数一般只有80~120 g·t-1,因此在钛白废液中的含量也很低,其质量浓度一般不超过20 mg·L-1。而其它杂质元素的含量远高于Sc的,如Fe的含量为Sc的3 000倍,Ti, Mn的含量为Sc的100倍。目前,国内主要采用溶剂萃取分离、草酸沉淀的工艺路线从钛白废液中回收Sc[17,21-22],典型的工艺流程如图1所示。

图1 钛白粉废液中回收钪的工艺流程

目前已有采用P204+TBP萃取剂协调萃取废酸中Sc的工业生产实例[9]。其主要采用HCl洗涤Fe和Mn,H2SO4+H2O215级逆流洗Ti,反萃液再经过多次草酸沉淀精制、煅烧,最后得到纯度达99.9%以上的Sc2O3,整个处理过程Sc的收率大于70%,但洗涤成本较高,占整个钪生产成本的70%。由于洗涤除杂的成本太高,李海等[22]试图采取水解除杂+二次萃取的工艺路线替代原有的工艺。结果表明,该工艺下的最佳工艺条件为:有机相的最佳配比为体积分数为25%的P204+4%的TBP+61%的煤油;选用浓度为2 mol·L-1的氢氧化钠+1.5 mol·L-1的氯化钠反萃;用盐酸调节反萃液的pH值为1,加热水除钛;调水解液酸度(氢离子浓度)为7 mol·L-1,二次萃取除杂。与现有工艺相比,该工艺省去了硫酸洗钛步骤,从而降低了提取钪成本。

对于这些回收利用技术,其突出的问题是萃余液中所含有机相未能有效处理,会给环境造成二次污染。若能采用离心分离或过滤膜等处理技术有效分离有机相,则可满足环保要求。此外,离子交换法、乳状液膜法[9]也已用于钛白废液提取钪试验,均取得了良好的试验结果。

3.2 从氧化铝赤泥中回收钪

铝土矿中伴生着地壳中3/4~4/5的钪。生产氧化铝时,超过98%的钪富集在赤泥中,其质量分数最高可达0.02%(按Sc2O3计)[23]。我国作为世界上产能最大的氧化铝生产大国,每年赤泥的产出量高达数百万吨,因此,如何综合回收赤泥中的Sc成为国内科研工作者广泛研究的课题[24]。

目前,我国主要采用酸浸出工艺从氧化铝赤泥中提取钪[25],包括用盐酸浸出、硫酸浸出、硝酸浸出等,典型的工艺路线是先用硫酸和盐酸等处理赤泥,再进行萃取,然后用草酸或酒石酸铵进行沉淀、煅烧,最后获得Sc2O3。

唐晓宁等[23-24]以盐酸作为浸出剂,对从某拜耳法生产氧化铝的富钪赤泥中酸浸钪进行了详细的试验研究。其试验结果表明,在浸出剂盐酸浓度为6 mol·L-1,液固比为5:1,反应温度为60 ℃,反应时间为1 h的条件下,钪的浸出率大于85%。在此基础上,作者研究了该处理过程的动力学问题,建立了相应的动力学模型,认为钪的酸浸过程符合收缩未反应芯模型,反应主要受固膜扩散控制。

王克勤等[26]研究了拜耳法赤泥提取氧化钪的工艺。赤泥经过烧结、稀碱液溶出、洗涤等处理过程脱铝后,在60 ℃、液固比为5:1的条件下,用浓度为6.5 mol·L-1的盐酸浸出1.5 h,然后用体积分数为2%的P507+磺化煤油萃取钪。结果表明,该条件下钪的萃取率达90.60%,且分相较快。经浓度为2 mol·L-1的NaOH溶液反萃钪,草酸沉积,800 ℃温度下焙烧1 h后,得到了质量分数为95.2%的氧化钪。

长远来看,钒钛磁铁矿和炼铝的赤泥的矿量大、钪总量较多,适于长期开发利用,将会是我国用于提取金属钪的主要原料。国内学者对从氧化铝生产的废渣赤泥中回收钪进行了有益的探索性试验研究,取得了一定的进展[26-28]。但是由于铝土矿的成分较为复杂,提取方法也有所不同,因而目前的工作还需进一步深入。如能开发出回收钪的经济、合理的工艺流程来,必将为我国赤泥的综合利用及钪的提取提供一条新途径。

3.3 从钨渣中回收钪

钨渣是钨冶炼过程中产生的,钨渣中含有丰富的钪,其质量分数为0.2%~0.4%,是提取和生产Sc2O3的重要原料之一。目前,我国每年约有7万t的钨渣产出量,其中含WO3约2 800 t(按残余WO3的质量分数为4%计),这拥有着很高的回收和利用价值,为此,国内相关研究者围绕从钨渣中提取高纯氧化钪进行了试验研究[29]。

杨革[30]将钨渣经硫酸浸出,以P204、煤油和TBP萃取,碱反萃,盐酸溶解,草酸沉淀,灼烧获得粗氧化钪。其提纯经过了除钙、锆、PMBP(1-苯基-3-甲基-4-苯甲酰基-5-吡唑啉酮)和苯萃取Re等杂质以及草酸沉淀等纯化过程。按以上提纯流程用高纯试剂处理2次,可使产品中Sc2O3的质量分数大于99.99%,其处理流程如图2所示。

图2 钨渣中提取钪的工艺流程Fig. 2 The process of recovering scandium from tungsten slag

钟学明[31]以钨渣为原料,选用硫酸为浸出液,用铁屑将Fe3+还原为Fe2+,然后用质量分数为0.1%的伯胺N1923萃取分离钍,质量分数为4.0%的伯胺N1923萃取富集钪,硫酸洗涤负载有机相分离稀土和铁,过氧化氢洗涤分离钛,盐酸反萃取钪,叔胺N235从氯化钪溶液中再次萃取分离铁,氨水和草酸前后两次沉淀钪,最后灼烧草酸钪获取氧化钪,产物中氧化钪的质量分数为90%,收率为82%。

一般来说,该工艺可以选择H2SO4或HCl作为浸出试剂。如果采用盐酸分解钨渣,可能存在成本高、污染大、腐蚀性强、劳动环境差等缺点,故一般选择硫酸作为浸出剂。采用成本较低的矿物加工物理分选技术,分离富集钨渣中的钪,应当是钪资源综合回收利用中较有前景的途径。

4 结语

在国防军工、航天航空、超导体、电光源材料、冶金化工等部门,钪产品的应用越来越广泛,其市场前景也必将越来越光明。我国拥有丰富的钪资源,尽管在钪的提取和回收技术的研究方面较之美国、俄罗斯、日本等发达国家起步晚,但在近年来取得了很大的成效,产能也已位居世界前列。

目前,我国在钪提取和回收上存在的问题主要是成本较高、回收率和产品纯度不高。因此,从我国湿法冶金的工艺发展来看,萃取和离子交换技术是提取钪的高效处理方法,但处理过程的工艺较为复杂,为此,将沉淀、萃取和离子交换等新、老处理技术优化组合,不失为可行的方案和路线。

此外,寻找高效的萃取剂,完善和改进生产工艺设备,借此提高金属钪产品生产过程中的回收率和纯度也值得探讨。

[1] 晓 哲. 稀土元素钪及其应用[J]. 稀土信息,2006(4):28-30. Xiao Zhe. Lanthanon Scandium and Its Application[J]. Rare Earth Information,2006(4):28-30.

[2] 李 力,姜 峰,李汉广. 新世纪钪的应用开发和科技发展前景[J]. 稀有金属与硬质合金,2002,30(3):38-41. Li Li,Jiang Feng,Li Hanguang. The Trend of Application and Development of Scandium in the New Century[J]. Rare Metals and Cemented Carbides,2002,30(3):38-41.

[3] 陈肖虎,唐晓宁,薛 安. 赤泥中钪的循环浸出研究[J].湿法冶金,2011,30(1):41-43. Chen Xiaohu,Tang Xiaoning,Xue An. Study on Recycle Leaching of Scandium from Red Mud[J]. Hydrometallurgy of China, 2011,30(1):41-43.

[4] Scoot D. Minerals Review,Scandium[J]. American Ceramic Society Bulletin,1998,77(6):116-119.

[5] 陈景文,周春山,熊兴安,等. 钪资源开发与分离提取[J]. 新疆有色金属,1999(1):44-50. Chen Jingwen,Zhou Chunshan,Xiong Xing,an,et al. Exploitation,Separation and Extraction of Scandium Resources[J]. Xinjiang Nonferrous Metals,1999(1):44-50.

[6] 范玉龙,张国亮. 稀有金属钪的工艺研究[J]. 机械,2013,40(6):65-67. Fan Yulong,Zhang Guoliang. New Manufacturing Techniques of Scandium Metal[J]. Machinery, 2013, 40(6):65-67.

[7] 林河成. 金属钪的发展现状及其前景[J]. 稀土信息,2008 (12):31-33. Lin Hecheng. The Development Status and Prospects of Scandium Metal[J]. Rare Earth Information,2008(12):31-33.

[8] 朱敏杰,沈春英,丘 泰. 稀有元素钪的研究现状[J]. 材料导报,2006,20(增刊1):379-381. Zhu Minjie,Shen Chunying,Qiu Tai. Research State of Landthanon-Scandium[J]. Materials Review,2006,20 (S1): 379-381.

[9] 张忠宝, 张宗华. 钪的资源与提取技术[J]. 云南冶金,2006,35(5):23-25,42. Zhang Zhongbao,Zhang Zonghua. Scandium Resources and Its Extraction Technology[J]. Yunnan Metallurgy,2006,35(5):23-25,42.

[10]陈孝妍,王仰东,王海玲. 钪资源的开发利用与提炼新工艺探讨[J]. 吉林地质,2012,31(3):119-121. Chen Xiaoyan,Wang Yangdong,Wang Hailing. Study on Exploitation and New Extraction Technology of Scandium Resources[J]. Jinlin Geology,2012,31(3):119-121.

[11]池如安,王淀佐. 稀土选矿与提取技术[M]. 北京:科学出版社,1996:293. Chi Ru,an,Wang Dianzuo. Rare Earth Dressing and Extraction Technology[M]. Beijing:Science Press,1996:293.

[12]王普蓉,戴惠新,高利坤,等. 钪的回收及提取现状[J].稀有金属,2012,36(3):501-506. Wang Purong,Dai Huixin,Gao Likun,et al. Status of Scandium Recovery and Extraction[J]. Chinese Journal of Rare Metals,2012,36(3):501-506.

[13]廖春生,徐 刚,贾江涛,等. 新世纪的战略资源-钪的提取与应用[J]. 中国稀土学报,2001,19(4):289-297. Liao Chunsheng,Xu Gang,Jia Jiangtao,et al. Recovery and Application of Scandium-A Strategic Resource of New Century[J]. Journal of the Chinese Rare Earth Society,2001,19(4):289-297.

[14]林河成. 我国金属钪材料的生产、应用及市场[J]. 四川稀土,2008(2):16-23. Lin Hecheng. The Production Status,Utilization and Market of Scandium Metal Materials[J]. Sichuan Rare Earth,2008 (2):16-23.

[15]林河成. 金属钪的资源及其发展现状[J]. 四川有色金属,2010(2):1-5. Lin Hecheng. Scandium Metal Resources and Development Status[J]. Sichuan Nonferrous Metals,2010(2):1-5.

[16]张江娟,张彩霞. 含钪料液中杂质的去除[J]. 湿法冶金,2006,25(4): 202-204. Zhang Jiangjuan,Zhang Caixia. Removal of Impurities from Leaching Solution Containing Scandium[J]. Hydrometallurgy of China,2006,25(4): 202-204.

[17]李小康,许秀莲. 溶剂萃取法提钪研究进展[J]. 南方冶金学院学报,2005,26(3):8-12.Li Xiaokang,Xu Xiulian. Research Progress of Scandium Recovery by Solvent Extraction Method[J]. Journal of Southern Institute of Metallurgy,2005,26(3):8-12.

[18]Wang Weiwei,Cheng Chuyong. Separation and Purification of Scandium by Solvent Extraction and Related Technologies: A Review[J]. Journal of Chemical Technology and Biotechnology,2011,86(10):1237-1246.

[19]孔晓朵,孙 怡. 钪萃取分离的研究进展[J]. 安徽大学学报:自然科学版,2009,33(2):89-94. Kong Xiaoduo,Sun Yi. Present Study of the Extraction and Separation of Scandium[J]. Journal of Anhui University:Natural Science Edition,2009,33(2):89-94.

[20]孙本良,肖 飞,翟玉春,等. 含钪氯化烟尘的盐酸浸出液中钪与铁、锰的分离[J]. 稀土,1997,18(4):12-15. Sun Benliang,Xiao Fei,Zhai Yuchun,et al. Separation of Sc from Fe, Mn in Hydrochloric Acid Leach Solution of Chlori-nated Residue Containing Scandium[J]. Chinese Rare Earth,1997,18(4):12-15.

[21]李春梅,张宗华. 萃取法提钪试验研究[J]. 化工矿物与加工,2004(4):19-21,24. Li Chunmei,Zhang Zonghua. Study on Extraction of Sc from the Runway Silt with TBP[J]. Industrial Minerals and Processing,2004(4):19-21,24.

[22]李 海,童张法,陈志传,等. 钛白废酸中钪的提取工艺改进[J]. 无机盐工业,2006,38(9):51-53. Li Hai,Tong Zhangfa,Chen Zhichuan,et al. Extraction Technique of the Scandium From Titania Waste Acid[J]. Inorganic Chemicals Industry,2006,38(9):51-53.

[23]王克勤,于永波,王 皓,等. 赤泥盐酸浸出提取钪的试验研究[J]. 稀土,2010,31(1):95-98. Wang Keqin,Yu Yongbo,Wang Hao,et al. Experimental Investigation on Leaching Scandium from Red Mud by Hydrochloric Acid[J]. Chinese Rare Earths,2010,31(1):95-98.

[24]唐晓宁,陈肖虎,薛 安. 赤泥中钪的浸出动力学研究[J]. 湿法冶金,2010,29(3):155-158. Tang Xiaoning,Chen Xiaohu,Xue An. Research on Leaching Kinetics of Scandium From Red Mud[J]. Hydrometallurgy of China,2010,29(3):155-158.

[25]王克勤,于永波,王 皓,等. 从赤泥中提取钪的工艺现状[J]. 轻金属,2008(10):16-19. Wang Keqin,Yu Yongbo,Wang Hao,et al. Current Situation of Recovering Scandium From Red Mud[J]. Light Metals,2008(10):16-19.

[26]王克勤,李爱秀,邓海霞,等. 山西拜耳法赤泥脱铝提取氧化钪的研究[J]. 稀土, 2012,33(3):78-81. Wang Keqin,Li Aixiu,Deng Haixia,et al. Study on Removal of Aluminum and Extraction of Scandia from Shanxi Bayer Process Red Mud[J]. Chinese Rare Earths,2012,33(3):78-81.

[27]王 洋,唐晓宁. 铝厂赤泥中提钪技术的研究[J]. 贵州化工,2011,36(5):7-9. Wang Yang,Tang Xiaoning. The Research of Mention Scandium From Aluminum Red Mud Technology[J]. Guizhou Chemical Industry,2011,36(5):7-9.

[28]何杰军. 广西氧化铝工业赤泥综合利用研究进展[J]. 煤炭技术,2011,30(10):194-195. He Jiejun. Research Progress in Comprehensive Utilization of Guangxi Red Mud[J]. Coal Technology,2011,30(10):194-195.

[29]朱海玲,邓海波,吴承桧,等. 钨渣的综合回收利用技术研究现状[J]. 中国钨业,2010,25(4):15-18. Zhu Hailing,Deng Haibo,Wu Chenghui,et al. The Current Comprehensive Recovery Technology of Tungsten Slag[J]. China Tungsten Industry,2010,25(4):15-18.

[30]杨 革. 从钨渣中提取高纯氧化钪[J]. 湖南有色金属,2001,17(1):18-20. Yang Ge. Extraction of High-Purity Scandium Oxide from Tungsten Slag[J]. Hunan Nonferrous Metals,2001,17 (1): 18-20.

[31]钟学明. 从钨渣中提取氧化钪的工艺研究[J]. 江西冶金,2002,22(3):19-22. Zhong Xueming. Study on the Technology of Extracting Scandium Oxide From Tungstenic Slag[J]. Jiangxi Metallurgy, 2002, 22(3):19-22.

(责任编辑:廖友媛)

Scandium Resources and Recycling Technology in China

Liu Yunfeng1,Tang Xianmin2,Chen Bin2

(1. China-Africa Investment and Development Co., Ltd.,Beijing 100010, China;2. School of Metallurgical Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China)

Scandium is an important strategic element because of its excellent properties and has very important and wide use. Although the content in the crust is not low, its distribution is dispersed, and the separation and extraction is difficult. The current methods for extracting scandium metal in our country are solvent extraction method, chemical precipitation method and ion exchange method. Analyzes common scandium extraction methods and the typical processes of extracting and recycling scandium from titanium dioxide production liquid and from alumina red mud and from tungsten slag, and discusses the advantages and disadvantages of these methods. In order to improve the extraction and recovery purity of scandium metal, proposes that the combinatorial optimization techniques of each treatment, efficient extractants and the improved production process and equipment should be considered and investigated.

scandium;resources;recovery;extraction

TF845+.1

A

1673-9833(2014)02-0056-06

2013-12-19

刘云峰(1981-),男,湖南常德人,中非投资发展有限公司工程师,主要从事有色冶金工艺方面的研究,

E-mail:25931010@qq.com

陈 滨(1976-),男,江西高安人,湖南工业大学讲师,博士,主要研究方向为有色冶金新工艺与新理论,

E-mail:csuchenbin@sohu.com

10.3969/j.issn.1673-9833.2014.02.012